线切割加工参数对硬质合金裂纹的影响

2022-07-14颜娟胡启明苏伟高建

颜娟,胡启明,苏伟,高建

自贡硬质合金有限责任公司 四川自贡 643011

1 序言

目前在硬质合金被作为模具材料和耐磨零件产品的加工中,常采用电火花线切割工艺来加工尺寸小、形状复杂、砂轮无法加工的工件表面,而且与传统方法相比,可大大提高加工效率。在实际应用过程中,特别是在线切割加工结构复杂的合金零件时,一般只考虑尺寸精度、表面粗糙度和生产效率,往往忽视了对合金表层微观结构区域的影响。实际情况是电火花线切割加工会对合金加工表层微观结构产生较大的改变,从而对被加工的硬质合金工件本身性能产生较大影响。

近年来在此方面有不少研究成果,指出电火花线切割加工模具产品表层会产生微裂纹等缺陷,严重影响所加工的工件本身的性能,研究人员在此基础上提出了相应的改进措施[1-4]。王振兴等阐述了硬质合金材料的电火花线切割加工特点,通过在前两次切割采用复合切削液,最后精修采用煤油作为工作介质,对硬质合金YG8进行了多次切割,工件表面粗糙度值Ra在1μm以下[5]。刘毅克根据电火花放电加工原理,对电火花线切割加工硬质合金模具的试验结果进行详细分析,得出在放电电压、放电电流不变的情况下,脉宽增加则放电能量亦增加,可以提高加工效率,但当脉宽增大到一定值时则产生裂纹[6]。罗斌辉等分析了硬质合金样板刀具出现的合金裂纹问题,针对可能影响裂纹的电加工工艺进行对比试验,在试验比较的基础上,找到了影响裂纹问题的主要因素和解决方法,为生产高质量的样板刀具提供了重要的工艺技术支撑[7]。

在上述研究基础上,本文结合前期研究成果及我公司硬质合金产品线切割加工实际情况,进一步分析线切割加工引起硬质合金产品出现裂纹的机理,并通过改变电火花线切割加工电参数,对加工出的合金表层微观组织结构进行分析,得出线切割电参数对合金表层微观结构裂纹的影响情况,提出减少和避免裂纹产生的方法。

2 裂纹产生机理

区别于一般的切削加工,线切割加工时切割丝与工件并不直接接触,而是靠与工件间不断产生的脉冲性火花放电,利用放电时产生局部、瞬时的高温把金属材料逐步蚀除[8]。火花放电在绝缘的液体介质(如乳化液)中进行。线切割加工时,放电区电流密度高达10000A/mm2,温度高达10000~12000℃,加注的介质液急剧冷却,在电火花加工能量的作用下,材料表面产生非均匀的时变温度场,从而产生很大的热应力,且这种热应力具有较强的热冲击性质。在电火花线切割加工中,加工表面骤热骤冷,材料胀缩不均,可造成很大的热应力,特别是加工一些硬脆材料(硬质合金、金属陶瓷等)和电参数选择不当时,一旦热应力超过强度极限,工件表面便产生裂纹[9]。

对于显微裂纹现象,表现为在电火花加工表面由于受到瞬时高温作用,并迅速冷却而产生拉应力,往往在表面出现显微裂纹,一般裂纹仅在熔化层内出现,只有在脉冲能量很大的情况下(粗加工时)才可能扩展到热影响层。工件接受放电能量的大小对显微裂纹的影响是非常明显的,能量愈大,显微裂纹愈宽、愈深;脉冲能量愈小,显微裂纹愈窄、愈浅,孔洞分布越少且小。不同工件材料随材料本身热导性质的变化表现出对裂纹的敏感性也不同,硬质合金等脆性材料容易产生表面显微裂纹[10]。线切割放电如图1所示。

图1 线切割放电

根据热应力模型,进入材料的热量大小与应力峰值成正比,而此热量大小在其他条件相同的情况下与输入的电脉冲能量有直接关系,输入功率越大,材料吸收的热量就越多。因此功率越大,应力越大,也就越易产生裂纹。在忽略能量散失的情况下,加工过程中对工件产生作用的能量可以简化为线切割放电脉冲能量[11],为

式中,W为脉冲能量(J);U为间歇瞬时放电电压(V);I为间歇瞬时放电电流(A);t为时间(s);tk为放电持续时间(脉冲宽度,s)。

由此可以看出,线切割放电脉冲能量W与放电电压U、放电电流I和放电持续时间即脉冲宽度tk呈比例关系。表明在放电持续时间(脉冲宽度)一定时,增加放电电压、放电电流会加剧显微裂纹的产生和扩展;当放电电压、放电电流固定时,增加放电持续时间(脉冲宽度)会产生同样的结果。

3 试验方案

硬质合金轴套具有良好的硬度、优异的耐磨损和抗腐蚀性能,被广泛应用于采油设备潜油电泵的电动机、离心泵、保护器和分离器轴等部件,例如滑动轴承套、电动机轴套、扶正轴承套、止推轴承套和密封轴套等,起到旋转支撑、扶正、止推和密封等作用。

试验采用常规硬质合金轴套(见图2),材质为YG6,产品高度30mm,键槽宽度1.6mm、深度1mm。要求键槽显微裂纹深度<20μm。加工完成后将样品制成合金金相样,进行SEM检测,观察合金加工表层显微裂纹的变化。

图2 常规硬质合金轴套

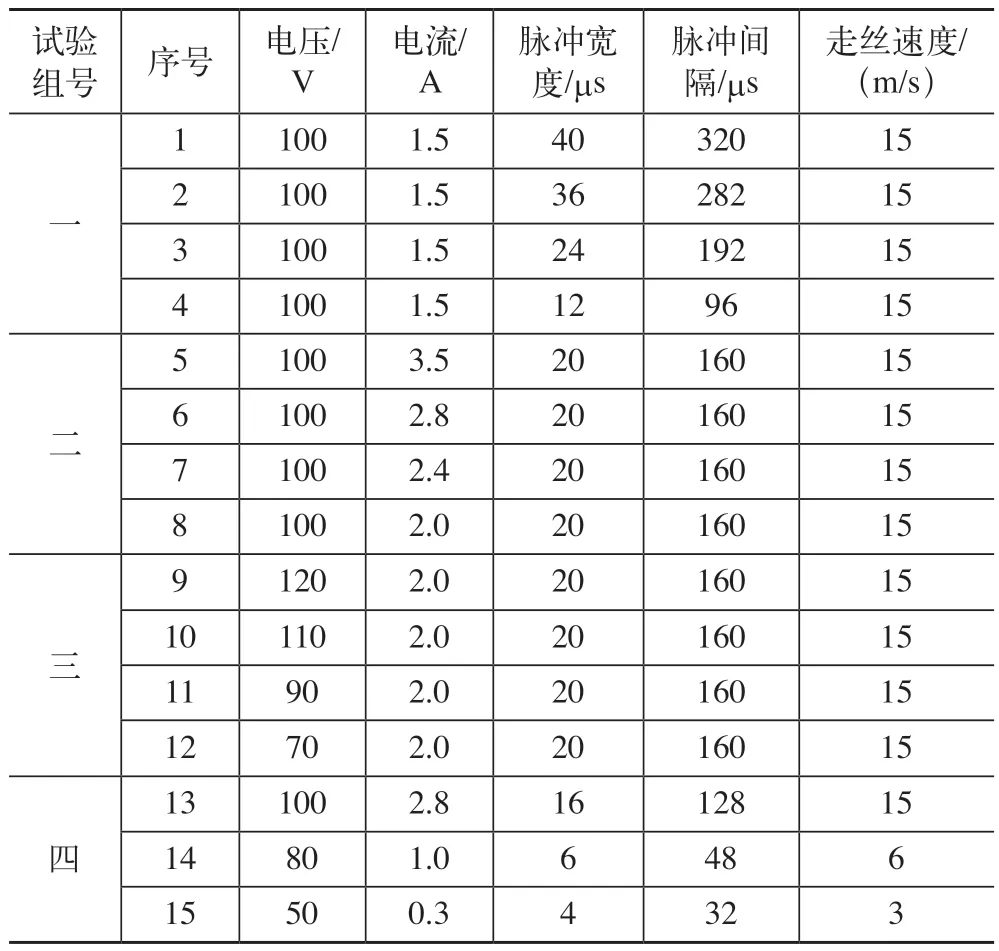

试验采用中走丝线切割设备CTP350,切削液为浓度8%的乳化液,切割丝为φ0.18mm钼丝,每次装夹1件加工,线切割加工参数见表1。

表1 线切割加工参数

4 试验结果

4.1 脉冲宽度对合金表层微裂纹的影响

1#~4#产品金相照片如图3~图6所示。可以看出,随着脉冲宽度的减小,合金表层微裂纹逐渐变小。脉冲宽度为40μs时,显微裂纹深度达15μm;而脉冲宽度为12μs时,基本没有微裂纹。

图3 1#产品金相照片

图4 2#产品金相照片

图5 3#产品金相照片

图6 4#产品金相照片

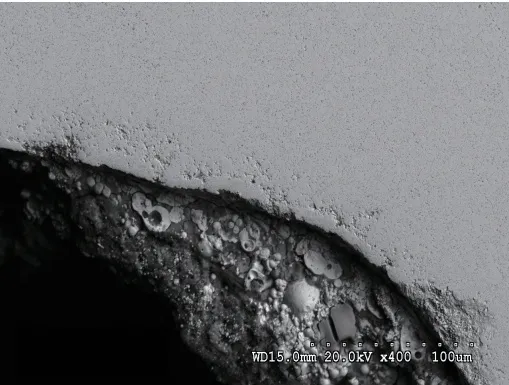

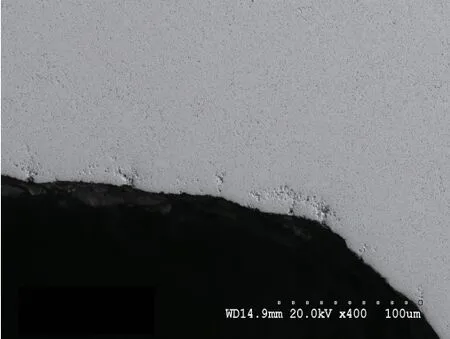

4.2 电流对合金表层微裂纹的影响

5#~8#产品金相照片如图7~图10所示。可以看出,加工电流为3.5A时,裂纹深度为30μm以上;加工电流为2.8A时,裂纹深度为30μm;加工电流为2.4A时,裂纹深度为20μm;加工电流为2.0A时,裂纹深度为10μm。加工电流越大,裂纹深度越大。

图7 5#产品金相照片

图8 6#产品金相照片

图9 7#产品金相照片

图10 8#产品金相照片

4.3 电压对合金表层微裂纹的影响

9#~12#产品金相照片如图11~图14所示。可以看出,在电流为2A、脉冲宽度为20μs、脉冲间隔为8倍脉冲宽度的情况下,加工电压为70~120V,切割断面未发现合金微裂纹,也就是说,在电流、脉冲宽度一定时,电压对合金微裂纹的影响程度不明显。

图11 9#产品金相照片

图12 10#产品金相照片

图13 11#产品金相照片

图14 12#产品金相照片

4.4 切割次数对合金表层微裂纹的影响

13#~15#产品金相照片如图15~图17所示。可以看出,通过多次切割工艺加工,产品表面质量有明显改善,微裂纹深度明显减小。通过中走丝2次切割加工,产品出现显微裂纹深度在15μm以内;通过中走丝3次切割加工,产品出现显微裂纹深度在10μm以内。通过2次切割加工,即能够满足目前硬质合金轴套产品微裂纹深度<20μm的要求。

图15 13#产品金相照片

图16 14#产品金相照片

图17 15#产品金相照片

5 结束语

电火花加工时,工件表面承受着冷热骤变带来的剧烈温度变化,这种变化具有速度快、幅值大的特点,使加工显现出强烈的瞬态热冲击过程的特征。在加工硬质合金等脆性材料时,要减少或避免裂纹的产生,从根本上说,所有降低应力幅值及其时变性即热冲击的方法都是有效的。脉冲宽度和加工电流对合金表层微裂纹有明显的影响,脉冲宽度、电流越大,裂纹越深,而电压对合金表层微裂纹的影响不明显。脉冲宽度在12μs时未发现微裂纹。由于电流在2A以上时,均出现一定程度的裂纹,所以在选择电参数时,应避免选择2A以上的加工电流。应采用高峰值窄脉冲电参数,充分利用温度场的叠加效应,降低热应力的大小及其冲击性质,使工件材料以气相抛出,气化热大大高于熔化热,以带走大部分热量,避免工件表面过热。采用多次切割是减少和去除表面微裂纹的一种非常有效的方法。