接触式激光传感器集成测量方法的研究

2022-07-13魏双羽白跃伟刘凯

魏双羽,白跃伟,刘凯

上海第二工业大学智能制造与控制工程学院

1 引言

以三坐标测量系统(CMM)为代表的精密几何测量技术是现代制造业保证零件加工质量的支撑技术,已广泛应用于汽车、航空航天等制造业,CMM技术及其应用问题也成为了该领域的研究热点之一。

在飞机、风电叶片等大尺度零部件安装领域,有学者提出了用电容式间隙测量装置与传统测量工具和激光扫描测量集成的方法,来解决飞机复合材料装配间隙补偿问题[1];采用激光跟踪仪对曲面离散点进行测量,然后通过数值拟合来判断零件型面的精度,以解决风电叶片大尺度测量问题[2]。

为了解决复杂多变的测量应用问题,学者们采用多种测量传感器融合的复合测量方法,实现多技术要求条件下的精密几何测量。王亮等[3]提出了在现代制造业测量对象多样化、智能化背景下的“接触式-光学”复合式CMM教学课程开发方法,以解决提高机械工程类专业课程实践教学质量的问题。吴俊杰等[4]和毕超等[5]专门针对复合测量技术问题开展了专题研究。其中,文献[4]针对微纳米测量中存在的大范围高精度测量及复杂微结构几何参数表征问题,提出了基于白光干涉和原子力显微镜测头的复合型微纳米测量仪,讨论了基于台阶标准样板的传感器标定方法及其空间位置关系确定方法,并完成了样机制作;文献[5]对叶片截面型线进行了高效精确地测量,将激光测量传感器安装于通用三坐标测量机框架,通过测头外参数标定,将三坐标测量机系统的坐标值与激光测头一维距离值融合后转化为测量点坐标,建立了一套非接触式的光学坐标测量机,最后选取某航空发动机叶片作为被测零件,对截面型线进行了扫描测量。

除上述针对CMM及其复合测量系统的研究外,国内专家还对该领域的技术现状与发展趋势进行了研究。杨海成等[6]针对发动机叶片的前缘、后缘曲线段测量进行了讨论,介绍了光学投影法、光切法测量、三坐标型面扫描法及四坐标激光测量法等先进测量技术。李学哲等[7]较为全面地分析了航空发动机叶片型面测量技术研究现状与趋势,认为高精度、高效率、高可靠、低成本、全信息和一体化是叶片测量的基本要求,采用新型高精度光学测头并结合多轴测量技术将是未来的发展方向。

由上述讨论可以看出,虽然航空发动机叶片的复合测量是近年来研究的热点,但是这方面的研究尚少,特别是在航空发动机叶片四轴复合测量系统开发方面还缺乏实践性技术指导。尽管魏双羽等[8]讨论了基于CMM的激光叶片测量问题,但是关于如何确保激光传感器坐标与MCS空间坐标一致性问题分析不多。为此,本文针对“接触-非接触”复合测量传感器集成测量问题,给出复合测量传感器标定及其空间位置关系建立方法,结合航空发动机叶片测量实例探讨该方法的可行性。

2 复合测量传感器空间位置关系标定

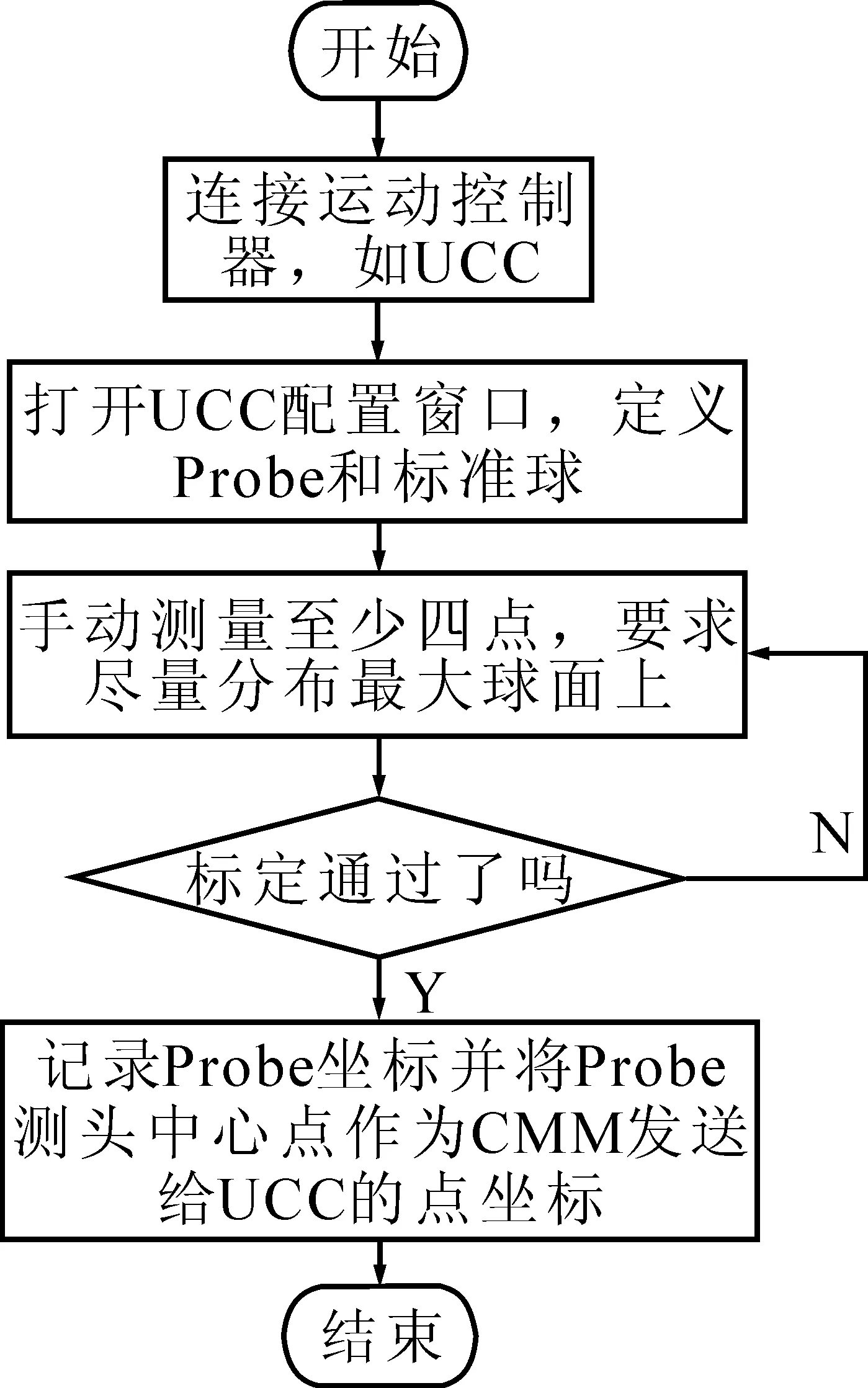

CMM系统开机后初始化连接运动控制器(例如Renishaw的UCC系列),先用接触式传感器(Touch Probe,后续简称Probe)标定标准球,建立Probe与机器坐标系MCS的关系,标定通过后,CMM系统运动控制器将向测量软件(例如PC-DMIS、DIRECT-DMIS等)发送以Probe测球中心点坐标为基础的CMM运动数据,建立Probe与CMM在MCS下的空间关系(见图1)。

图1 CMM标定Probe流程

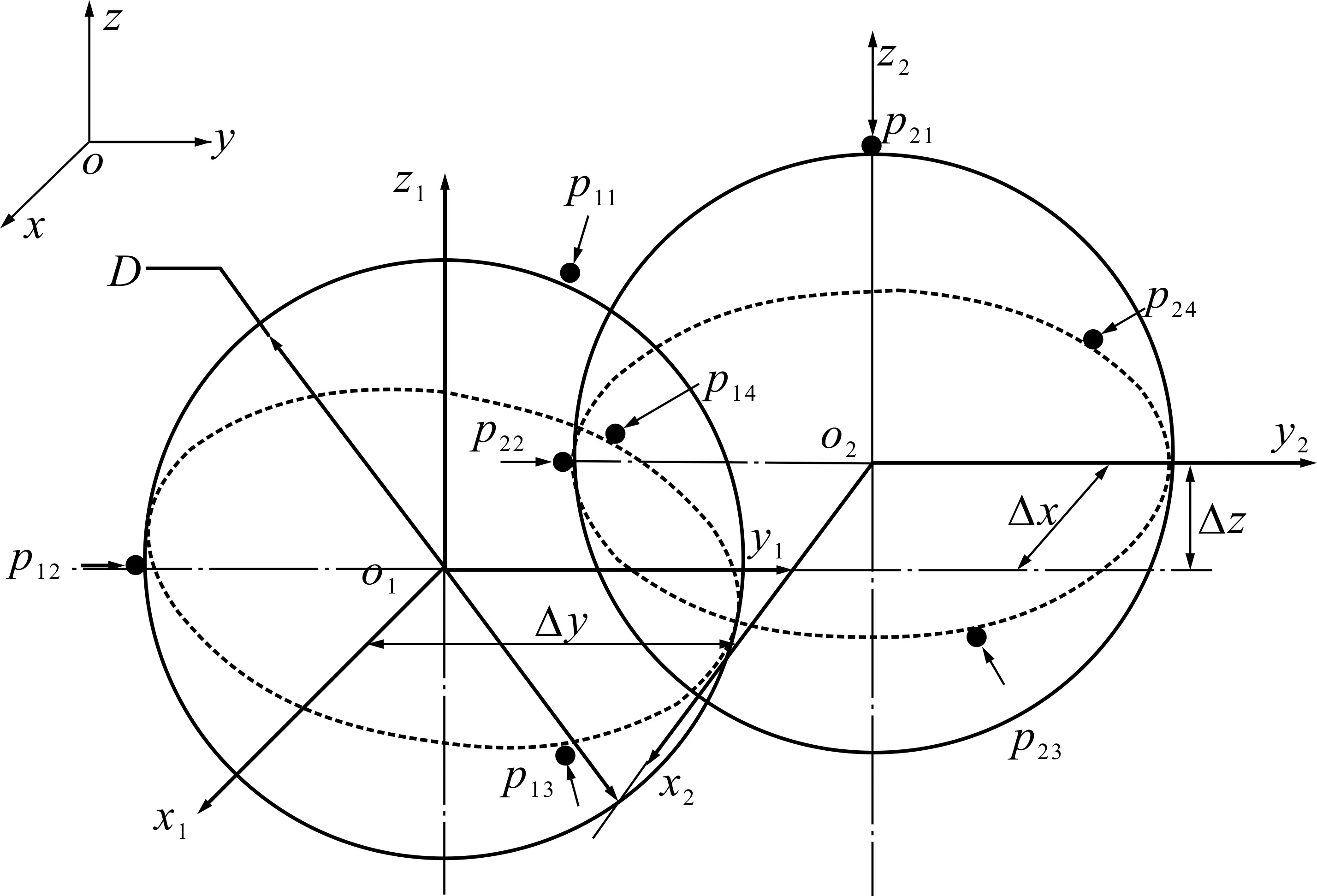

已知标定球半径R,手动测量标定标准球,获得至少4个测量点(见图2的p11,p12,p13,p14点),建立标准球坐标系PCS1(x1,y1,z1)。

图2 接触与非接触传感器标定关系

计算出标准球中心o1(xo1,yo1,zo1),从而确定了标准球在MCS下的空间位置,公式为

(x01-x11)2+(y01-y11)2+(z01-z11)2=R2

(x01-x12)2+(y01-y12)2+(z01-z12)2=R2

(x01-x13)2+(y01-y13)2+(z01-z13)2=R2

(x01-x14)2+(y01-y14)2+(z01-z14)2=R2

(1)

由于激光传感器(Laser Sensor,后续简称Laser)此时在MCS下的位置不确定,可以利用Laser对当前标准球进行重复测量,以标准球为基础,间接建立Laser与Probe在MCS下的空间位置关系。由于CMM系统此时向测量软件发送的Probe测尖中心坐标,因此,在测量软件显示的Laser测球坐标系PCS2(x2,y2,z2)与PCS1(x1,y1,z1)不会重合,形成如图2所示关系。

用Laser对标定球测量至少4个点(见图2中的p21,p22,p23,p24点),计算偏置球中心o2(xo2,yo2,zo2),公式为

(x02-x21)2+(y02-y21)2+(z02-z21)2=R2

(x02-x22)2+(y02-y22)2+(z02-z22)2=R2

(x02-x23)2+(y02-y23)2+(z02-z23)2=R2

(2)

(x02-x24)2+(y02-y24)2+(z02-z24)2=R2

在不考虑不同传感器测量误差的情况下,根据o1(xo1,yo1,zo1)和o2(xo2,yo2,zo2),可以求出Probe和Laser在MCS下的空间位置偏差δ(Δx,Δy,Δz)为

Δx=xo2-xo1

Δy=yo2-yo1

Δz=zo2-zo1

(3)

使用Laser测量时,测量软件需要对运动控制器发来的CMM坐标点(x,y,z)进行补偿,公式为

xp=x+Δx

yp=y+Δy

zp=z+Δz

(4)

根据式(4)即可建立Laser与Probe在MCS空间下的位置关系,支持两种复合传感器交替测量,实现集成测量。

3 实例验证

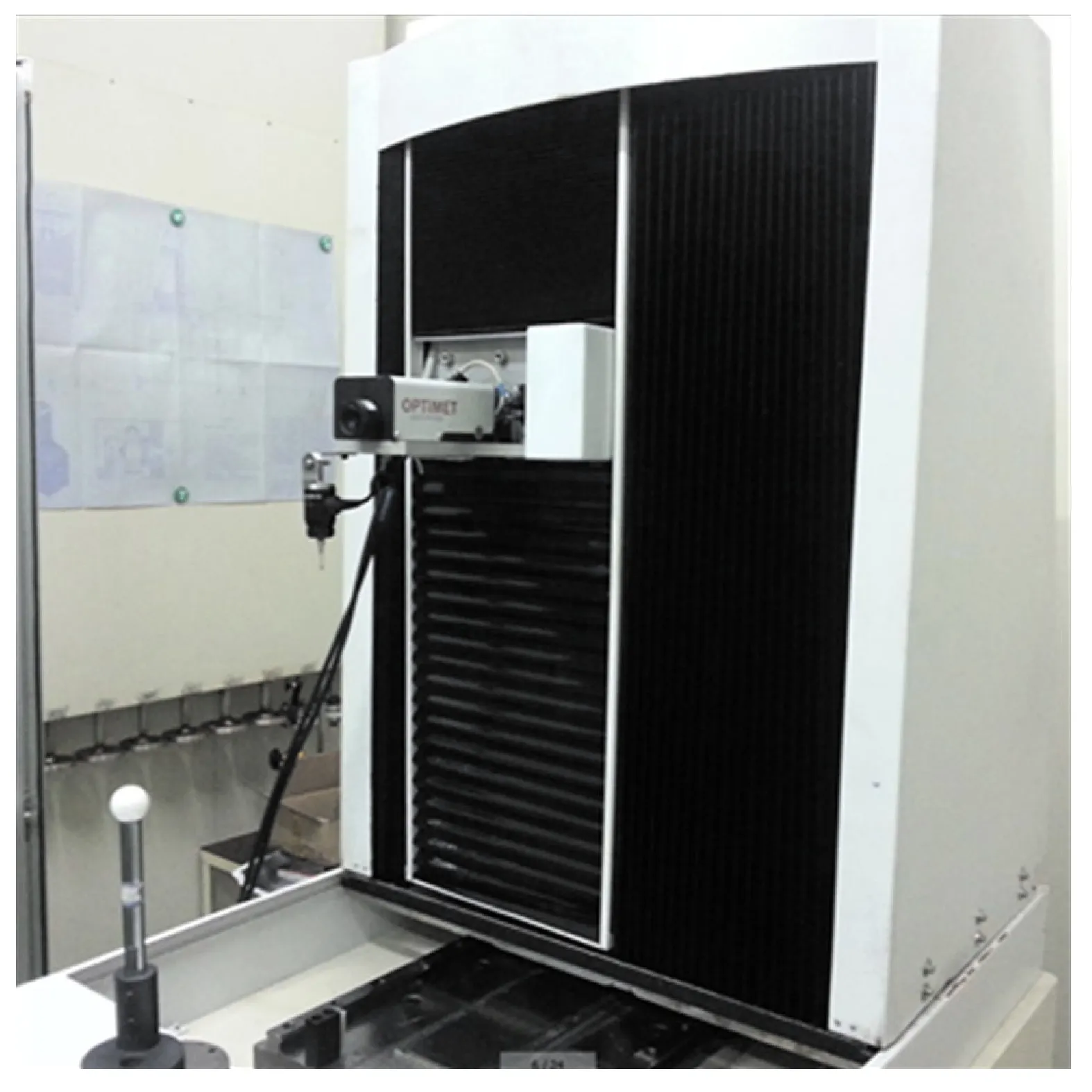

项目自主研发了一台四轴叶片测量系统、三个移动轴和一个旋转工作台(见图3)。其中,Z轴上安装有Probe和Laser两套传感器,运动控制器采用UCC Lite。联机启动后,在UCC界面中用直径为25.5mm的标定球标定Probe。

(a)接触与非接触复合测量系统

3.1 复合测量传感器标定

运行自主开发的DIRECT-DMIS几何测量软件(见图4a),加载叶片测量模块,选择I + +协议连接UCC。打开接触式与激光传感器设置对话框(见图4b),选择Probe为当前激活测头。

(a)DIRECT-DMIS软件界面

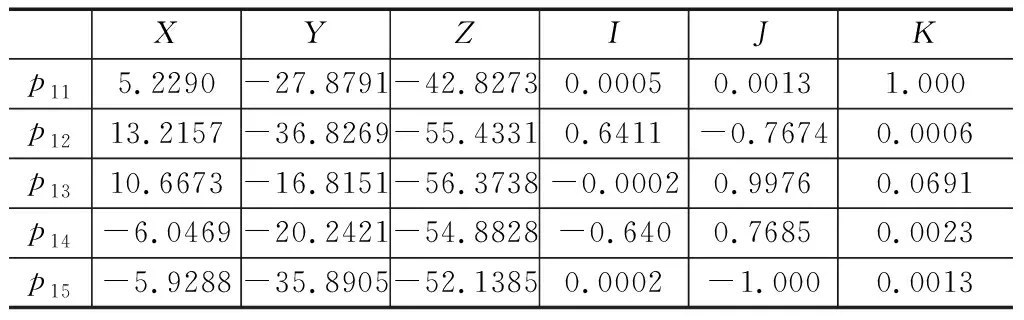

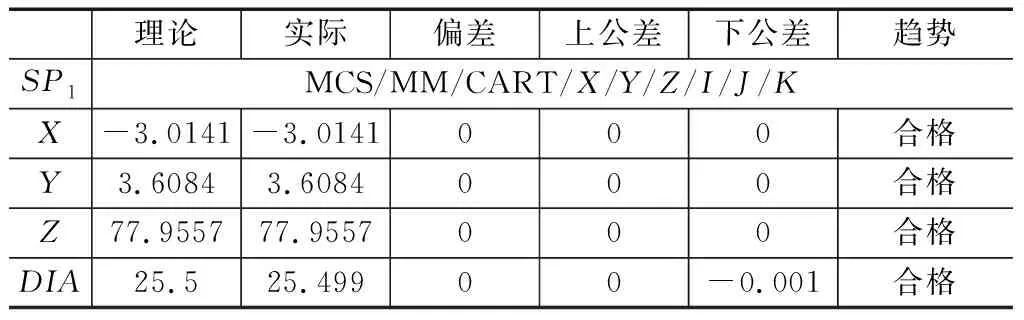

用Probe测量标定球上5个点,获得测量数据(见表1)。利用DIRECT-DMIS拟合功能可得到标定球的中心坐标及直径数据(见表2)。

表1 Probe测量标定球数据

表2 Probe测量拟合数据(标定球中心+直径)

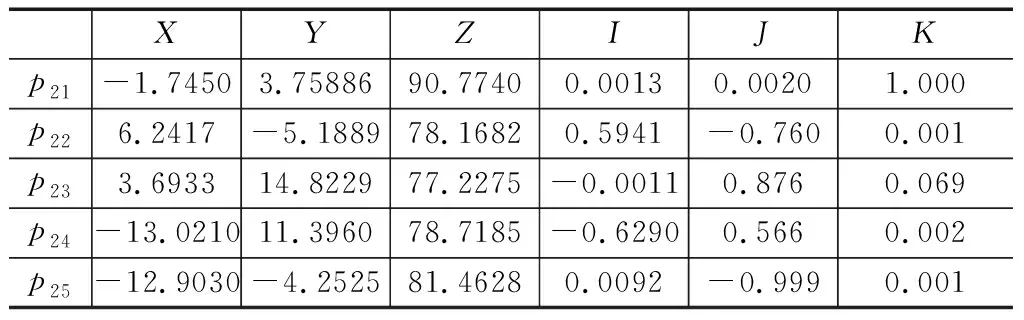

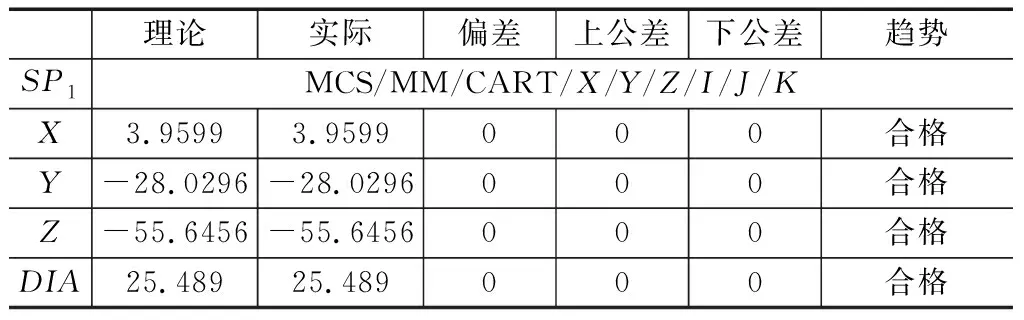

打开接触式与激光传感器设置对话框(见图4b),选择Laser为当前激活测头。用Laser测量标定球上5个点,获得数据见表3。利用DIRECT-DMIS拟合功能可得标定球中心坐标及其直径数据(见表4)。

表3 Laser测量标定球数据

表4 Laser测量拟合数据(标定球中心+直径)

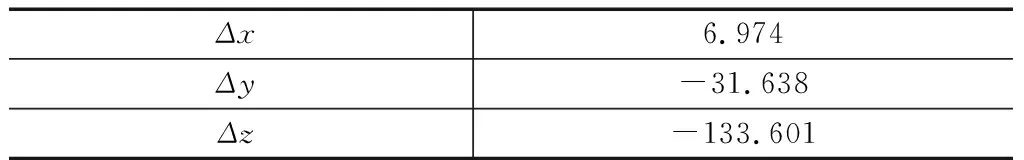

根据式(4)可以建立Laser与Probe在MCS空间的位置关系(见表5)。根据使用要求,可以切换当前测量传感器并对其进行配置。如果当前使用Laser测量时,DIRECT-DMIS测量软件可根据表5对齐并进行位置偏置修正,从而实现Probe与Laser的复合测量。

表5 Laser与Probe在MCS空间的关系

3.2 叶片安装及测量

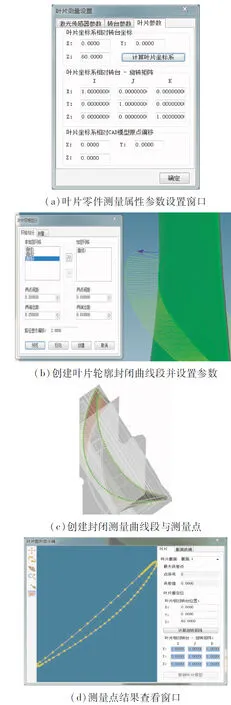

将叶片安装到旋转工作台(见图3c)后,根据需要设置叶片测量属性参数(见图5);打开接触式与激光传感器设置对话框(见图4b),选择Probe为当前激活测头。根据叶片在发动机中安装的榫头部位小平面特征,创建测量对象,利用3-2-1方法建立零件坐标系,然后即可将数模与安装在四轴测量系统的零件对齐。

用DIRECT-DMIS软件打开截面封闭曲线创建对话框(见图5b),设置曲线属性后建立轮廓测量任务,建立测量曲线离散点(图见5c),启动系统自动测量。通过调用“叶片图形报告查看”命令菜单查看点的测量结果数据(见图5d)。

图5 叶片测量设置窗口

4 结语

采用接触式与激光复合传感器标定方法,建立四轴叶片复合测量系统,开展了叶片检测实践。结果表明:直接测量叶片截面的轮廓数据可靠,利用软件还可以提取叶片截面曲线技术参数,对提高叶片加工质量提供了一种新思路。

在叶片截面型线测量过程中,DIRECT-DMIS软件控制激光传感器在轮廓封闭线上采点测量,回转工作台旋转一周后即可完成截面曲线段测量,可分别对叶盆和叶背等曲线段进行评价。

此外,通过对叶片十几个截面进行测试实验可以看出,截面测量点个数对测量结果及拟合曲线有一定影响。对叶片某截面分别进行了200点、150点和100点测量后发现,随着测量点个数增多,曲线参数提取和拟合结果越接近理论值。考虑到实际测量效率问题,实际测量采集150点能基本可以满足曲线参数分析、拟合和评价要求。