超高强度钢梁零件表面质量提升技术

2022-07-13赵军,孙国雁,齐东昱

1 引言

超高强度的钢抗拉强度高、韧性好,具有高比强度、高比模量等特点,被广泛应用于航空、航天及国防等领域[1],主要用于制造大中型梁类零件。当其表面质量较差时,零件会在使用过程中出现应力集中、塑形变形、配合性能差、耐化学腐蚀性差和寿命降低等多个问题[2]。本文将某超高强度钢梁零件作为试验件进行加工特征和工艺性分析,以CATIA V5 软件为平台,研究了典型试验件的三维CAD模型主要结构特征和CAM五轴加工方法,并研究了基于CAD/CAM的虚拟仿真加工系统的体系构架、机床建模和编程策略;以VERICUT软件为平台,针对典型试验件仿真研究加工策略对其表面质量的多元影响,开展对典型试验件数字化加工过程的研究,对加工后表面质量进行记录与分析,整理和总结了多元试验中能够有效提升超高强度钢梁零件表面质量的技术方法,固化最优加工策略,为相似超高强度钢梁零件提升表面质量提供技术支持和储备。

2 问题描述

2.1 超高强度钢梁介绍

作为飞机主要承力部件,超高强度钢梁零件存在多种典型结构用于实现装配及承力功能,其表面质量是影响整体性能的主要因素之一,也是本文主要研究目标和方向。该超高强度钢梁零件属于典型双面槽腔承力梁结构,涵盖常见梁类零件的腹板、缘筋条、内外形、交点孔、槽口、减重孔和装配孔等多项典型结构,具有高精度装配要求的结构为交点孔、内形和装配孔,具有低精度装配要求的结构有外形和减重孔[3]。

2.2 表面质量问题

研究超高强度钢梁零件表面质量提升技术主要是在现有加工基础上对技术进行优化和改进,因此要以现有加工技术和加工能力的效果为基点,进行更多的优化改进工作。通过对生产现场调研,目前超高强度钢梁零件存在的表面质量问题主要有:

(1)腹板结构表面质量差。腹板结构占据零件表面积的40%以上,承担受力过程中的剪切力和拉应力,表面质量对应力分散和疲劳寿命要素影响显著(见图1a)。

(2)槽腔转角表面质量差。转角作为缘筋条过渡结构,是应力转换的交点,其表面质量不佳易造成应力集中、裂纹等质量问题(见图1b)。

(3)交点孔表面质量差。作为装配过程中负责零件转动、传动的结构,其表面质量直接影响转动灵活性及传动性能的运行寿命(见图1c)。

(a)腹板结构

(c)交点孔

95%的超高强度钢梁零件表面质量问题均为以上三类,腹板和转角表面质量差对零件疲劳寿命及受力强度等影响显著,交点孔表面接刀棱明显会严重干扰后续装配的转动灵活性,因此必须解决此类表面质量问题。

3 提升表面质量技术分析

依据当前生产能力及加工条件,从加工工艺技术角度出发,分别从加工刀具、加工策略和加工参数三方面对上述问题进行分析。

3.1 腹板表面质量提升多元试验

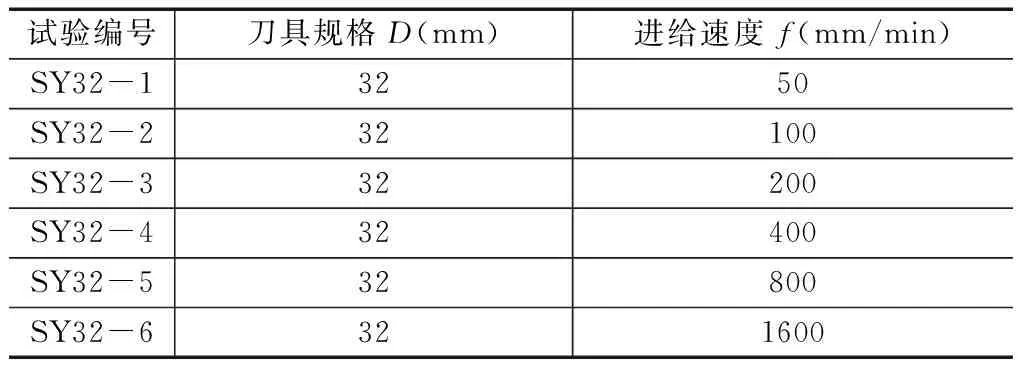

通过分析多台设备同时加工的结果,排除了机床设备和工装夹具的因素,又因腹板加工策略固定为槽腔加工,工艺余量固定为0.5mm,故此问题主要集中在加工刀具和加工参数方面。按照多元试验中单一变量原则,根据目前加工硬件条件,选择D63、D32和D20三种加工刀具,进给速度设为50~1600mm/min共6种规格,综合构建18组加工试验,判断影响腹板结构表面质量的因素,并探索提升腹板结构表面质量的技术方法,试验参数见表1~表3。

表1 D63刀具多元试验参数

表2 D32刀具多元试验参数

表3 D20刀具多元试验参数

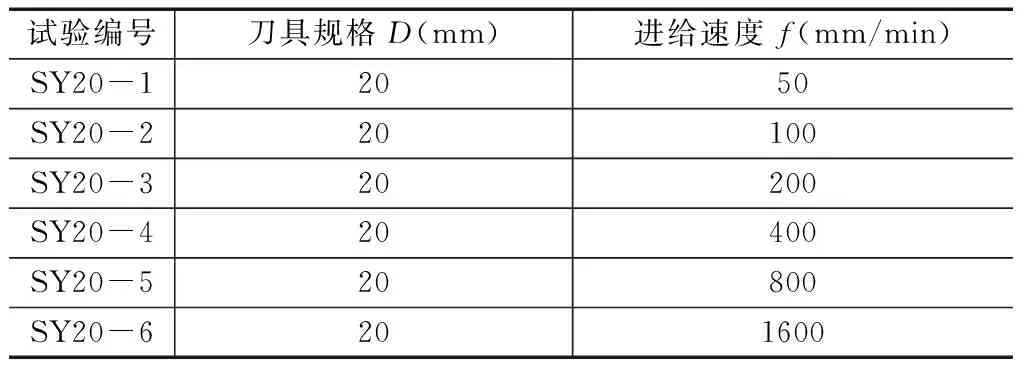

以CATIA V5软件为平台,根据CAD三维模型编制加工程序,并以VERICUT软件为平台仿真研究加工策略(见图2)。

图2 编程及模拟仿真

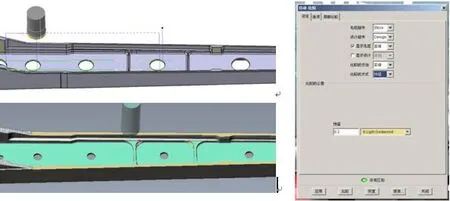

通过分析加工后置程序,对超高强度钢在试验数据下进行试切加工,采用针描设备测量加工后工件表面粗糙度的波动情况,并绘制结果曲线(见图3)。

图3 加工表面接刀棱分析曲线

由图可知,在精铣腹板结构表面时,D63刀具的加工表面质量明显优于D32刀具和D20刀具,加工表面质量随D值增大而变差;当f<200mm/min时,腹板结构加工表面质量较好,随着f增加,腹板表面质量明显下降。

综上所述,应采用D63规格刀具并设置f≈200mm/min对腹板结构进行精铣加工。对比实物验证情况,腹板结构表面质量提升效果见图4。

图4 改进前后的加工效果对比

3.2 转角表面质量提升技术分析

如图5所示,转角加工策略固定,拼接加工缘条和筋条,加工刀具和加工参数均与加工内形时一致,实际的加工内形表面质量较优,故此项不是影响表面质量的因素。分析实际加工过程,因超高强度钢零件在加工及热处理过程中存在变形,致使加工保证零件缘条厚度尺寸时需偏置数值[4];而筋条因强度高、尺寸小,且由同一刀具加工保证,故加工筋条厚度时无需偏置。此操作使缘条加工程序与理论加工位置发生偏移,而筋条加工程序无偏移,因此两段程序交接处,即转角加工区域会产生间隙或者重叠,导致零件转角残留或者过切。

(a)理论加过程

采用合并加工的方法对此类问题进行解决,将缘筋条程序对接点从转角转移至筋条中部,通过圆弧进刀方式规避接刀棱,从而实现转角的优化加工(见图6)。通过实物加工验证,该方法效果良好,转角表面质量显著提升。

图6 优化转角加工刀具轨迹

3.3 交点孔表面质量提升技术分析

交点孔加工策略固定,加工工具均为对应合金数控镗刀,故此其影响因素应为镗削进给速度。镗削进给速度设为5~120mm/min,共8组,分别采用不同进给速度镗制交点孔,测量加工后表面质量并绘制曲线图(见图7)。

图7 孔壁表面质量加工结果曲线

由图可得,镗制D30H7交点孔时,当进给速度f≤50mm/min时,加工后孔内表面质量较好,将此应用在加工零件实物上,加工后其表面质量显著提升,证明此参数及相应镗制技术能够满足该类超高强度钢梁零件上交点孔的加工要求。

4 结语

本文分析了超高强度钢现场加工表面质量情况,在CATIA V5和VERICUT等数字化编程处理软件上进行仿真,通过多元试验进行分析对比,总结加工验证成果,得到如下结论。

(1)应选用较大直径的刀具精加工超高强度钢梁零件腹板。与钛合金零件不同,小直径刀具加工后其表面质量及粗糙度无法达到最优,以D63规格刀具为例,加工腹板去除余量0.5mm,切削速度f=200mm/min时,可实现质量效率最优配比目标。

(2)超高强度钢梁零件转角加工时,应尽量避免采用缘条、筋条独立加工接合的方式,改为采用缘筋条合并分段、转移交接点的方式进行加工,这样能够有效避免转角接刀不顺滑的问题,显著提升转角质量。

(3)超高强度钢的材料加工性能特殊,在镗制交点孔等装配要求较高的孔结构时,进给速度f应设为25~50mm/min,进给速度过大或过小都会使孔内壁表面质量下降。

通过采用上述提升超高强度钢零件表面质量的技术,能够有效实现表面质量提升的目标,可以更加充分和良好地发挥零件的装配和使用性能,其相关技术能够用于其他相似的超高强度钢梁类零件,为超高强度钢材料以及梁类零件提升表面质量提供技术支持和帮助。