铝合金筒体铸件缩松缺陷原因分析及解决措施

2022-07-12阎士标曹杰张伟刘建功刘万坡

阎士标,曹杰,张伟,刘建功,刘万坡

河北太行机械工业有限公司 河北石家庄 052165

1 序言

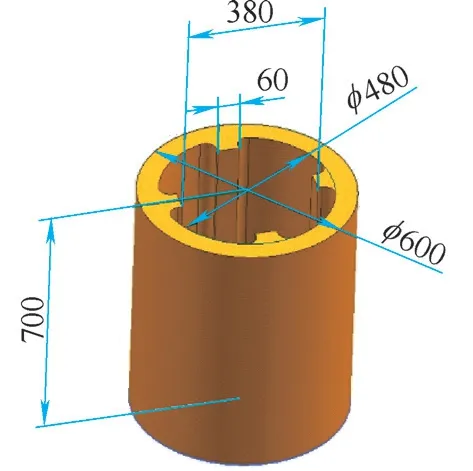

某装备用重要筒体铸件结构如图1所示,属于典型的筒状结构,外径600mm、内径480mm、高度700mm,铸件内腔有4个宽度为60mm、厚度为50mm、长度为700mm的T形凸台,铸件重量190kg,铸件外表面、内腔凸台表面单侧留有10mm的加工量。铸件材料为ZL205A铝合金,为Ⅱ类铸件,需进行X射线检测,铸件内部质量需符合GB/T 9438—2013《铝合金铸件》要求。铸件后续加工后,内外表面不得有缩孔、缩松、裂纹及气孔等缺陷。

图1 筒体铸件结构

2 前期试制铸造工艺

目前,大型重要的筒类铝合金铸件一般采用先进的低压铸造方法进行试制和生产,因为低压铸造方法能更有效地防止铸造缺陷的产生。因我公司没有低压铸造设备,受生产条件的限制,故采用砂型铸造方法进行工艺试制。

2.1 造型方式

采用重力浇注方法,底注式浇注。采用上中下三箱树脂砂造型工艺,下箱为底箱并设置横浇道和内浇道,中箱为铸件整个型腔并设置直浇道,上箱设置冒口。

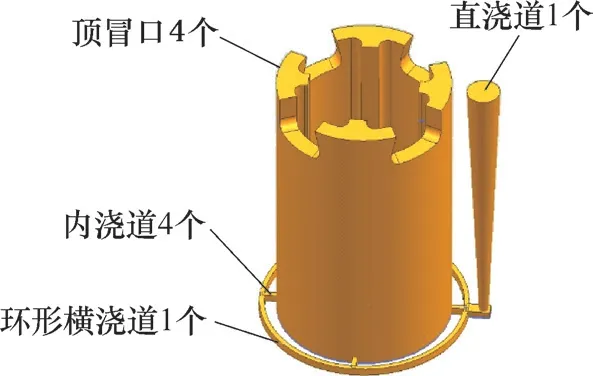

2.2 浇注系统设计

试制铸造工艺如图2所示。设有圆锥形直浇道1个,底部直径30mm,截面积为7cm2。设有环形横浇道1个,横浇道截面为梯形,截面积为8.4cm2。设有梯形内浇道4个,内浇道总截面积为14cm2。直浇道、横浇道、内浇道截面积比为:∑F直∶∑F横∶∑F内=1∶1.2∶1.7。对应铸件T形凸台部位,顶部设有4个顶冒口,在铸件凝固过程中对T形凸台部位进行补缩,冒口尺寸为长280mm、宽60mm、高100mm。

图2 筒体铸件试制铸造工艺

2.3 铝锭熔化及浇注

合金熔炼时,采用ZL205A铝锭为原料,对铝锭表面去污、除垢,铝锭熔炼后,用复合多元精炼剂精炼,用专用搅拌机+氮气搅拌除氢,除渣后保温静置,当铝液温度为710℃时浇注,浇注时间保持在

1.5~2min。

2.4 前期试制铸件质量

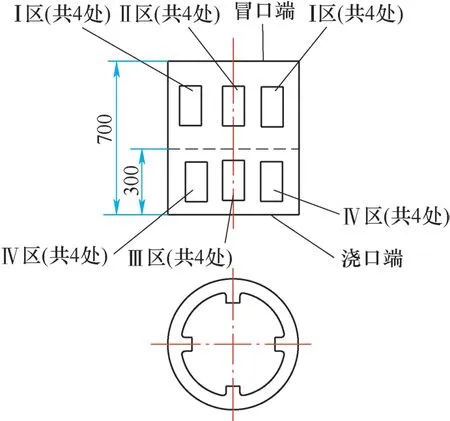

将铸件去除浇冒口,经清理、打磨、喷砂处理后,进行X射线检测,发现铸件内部多处存在缩孔、缩松缺陷,T形凸台部位缩松面积较大。而且,铸件的中下部缺陷数量比上部多。后对铸件进行机械加工,铸件内部缺陷更加明显,加工表面多处存在较大面积的缩松缺陷。铸件加工后表面某处缺陷如图3所示。铸件加工后表面缺陷分布如图4所示。

图3 筒体铸件加工后表面某处缺陷

图4 筒体铸件加工后表面缺陷分布

从图4可看出,铸件加工后缺陷的分布有一定的规律性。缺陷区域分成上下两部分,上部区域为冒口端,下部区域为浇口端。Ⅱ区为与T形凸台相对背面的区域,共4处缺陷,此区域均存在少量的缩松,缩松最大长度约40mm,宽度约20mm;Ⅰ区为两个Ⅱ区之间区域,共4处缺陷。此区域缩松的总面积比Ⅱ区大,缩松最大长度约60mm,宽度约为25mm;Ⅲ区、Ⅳ区位于铸件的下部,Ⅲ区缩松的总面积和Ⅱ区缩松的总面积接近,Ⅳ区缩松的总面积明显比Ⅲ区缩松的总面积大,缩松最大长度约75mm,宽度约30mm。综上所述,缺陷分布规律为:Ⅰ区比Ⅱ区缩松的总面积大,Ⅳ区比Ⅲ区缩松的总面积大,铸件下部缩松的面积比上部大。

2.5 铸造缺陷原因分析

根据铸件缺陷类型及铸造工艺形式,对缩松缺陷产生的原因从浇道设计、冒口补缩能力、铸件凝固特性等几个方面进行了分析,认为缩松产生的原因有以下几个方面。

(1)浇注方式对缺陷产生有较大的影响 本次工艺试制采用的是底注式浇注,目的是使铝液充型平稳、排气顺畅,避免铝液在充型过程中发生氧化及卷入气体,有利于防止气孔、夹渣等缺陷的产生。但是,采用底注式浇注,铝液在充型过程中,先浇入的铝液流经的路线较长,热损失较大,铝液充型完成后,铸型上部的铝液温度低于型腔下部的铝液温度,形成了上低下高的温度梯度,这种温度分布使铸件产生自上而下的凝固趋势,与重力铸造的顺序凝固相反。这样,铸件在凝固过程中,铸件中上部可通过顶部的冒口补缩,但是铸件中下部,由于内浇道的凝固,补缩受阻,铸件中下部没有多余的铝液补缩,因而产生缩孔或缩松,而且产生缩孔或缩松的面积比铸件上部更为严重[1]。

Ⅱ区上部设有冒口,铸件凝固时可对Ⅱ区进行补缩,因此产生缩松面积较小。位于两个Ⅱ区之间,这个区域离冒口距离远,冒口对Ⅰ区的补缩能力减弱,因此Ⅰ区缩松的总面积比Ⅱ区大。

( 2 ) 材料特性对缺陷产生有一定影响 ZL205A铝合金凝固结晶范围非常宽,为544~633℃,呈糊状凝固方式,铝合金本身铸造性能较差,铝液补缩通道不畅,因此容易产生缩松缺陷。

(3)浇注系统设计简单,补缩能力不足 试制工艺浇注系统设计简单,虽然设置了4个顶冒口,但是由于铸件高度较高,冒口的补缩能力有限,无法对整个铸件尤其是T形凸台部位进行补缩,其他部位也没有设计相应的补缩系统,因此造成铸件产生缩松缺陷[1]。

3 工艺改进

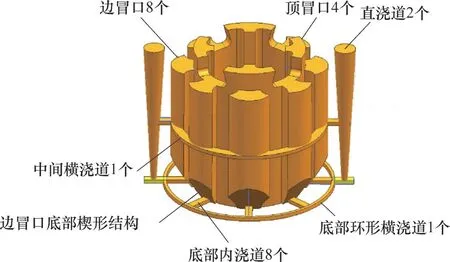

根据前期铸造工艺、铸件缺陷情况及原因分析,对铸造工艺进行了改进,以弥补底注式浇注工艺的缺点,改进后的铸造工艺如图5所示。

图5 筒体铸件改进后的铸造工艺

改进后的具体工艺措施如下。

1)将直径30mm的圆锥形直浇道由1个增加至2个,梯形内浇道由4个增加至8个,这样就能缩短浇注时间,使铝液充型更快,且可降低铝液充型后铸件上部和下部的温差,使铸件趋向于同时凝固。另外,还可提高冒口的补缩能力,有利于消除缩松缺陷[2]。

2)除4个顶冒口外,从凸台背面相对位置开始,沿铸件外表面设置8个边冒口,每个边冒口截面形状近似梯形,长边为150mm、短边为70mm、厚度为90mm,边冒口高度为700mm。在铸件凝固过程中,这些冒口可对铸件整体进行补缩,有利于消除缩松缺陷。同时,为了提高边冒口的补缩能力,将边冒口底部设计为楔形,更有利于边冒口向铸件补缩[3]。

3)在铸件中部设置1条中间横浇道,截面形状为矩形,边长为30mm,横浇道和8个边冒口相连,这样铸件在浇注过程中,铝液浇注到中间部位时,后续浇入的铝液将从中间横浇道进入铸型,可均衡铝液温度,降低铝液充型过程中的温差,这样就保证了铸件上部铝液的温度高于或接近下部铝液的温度,形成上下顺序凝固的温度梯度,提高了铸件的补缩能力,有利于消除铸造缺陷[3]。

4)铸件浇注到顶冒口位置时,从顶冒口进行铝液补浇,这样可保证顶冒口铝液的温度最高,从而提高顶冒口的补缩能力。

4 效果验证

按改进后的工艺试制铸件10件,清理、打磨后,经X射线检测,铸件内部缩松缺陷基本消除,内部质量符合GB/T 9438—2013《铝合金铸件》技术要求。对铸件进行机械加工后,铸件表面密实光亮,没有明显的缩松、缩孔缺陷,说明改进后的工艺有效。工艺改进后筒体铸件加工后表面状况如图6所示。

图6 工艺改进后筒体铸件加工后表面状况

5 结束语

1)通过对此筒体铸件浇注系统的改进可知,铝合金铸件采用底注式浇注时,由于浇注系统结构本身的缺陷,可能会造成铸件产生缩孔、缩松缺陷。此时,可通过增加冒口、改变浇注系统形式等方法弥补底注式浇注的不足,目的是尽量降低铸型铝液上部和下部的温差,尽量创造铸件自上而下的温度梯度,使铸件进行顺序凝固或同时凝固,从而最大限度地消除缩孔、缩松缺陷。

2)本文所叙述的方法只是在我公司现有的生产条件下采取的方法,也不是最优的工艺方案,这种方法带来的后果是铸件工艺出品率低、后续清理打磨的工作量大、成本较高。与专业的铸件生产企业相比,它们有现代化的生产设备和条件,采用低压铸造技术、运用冷铁等方式,肯定有比此方法更优、更经济的方案。在后续的生产过程中,我们会不断优化改进工艺,提高工艺出品率,降低成本,减少后续清理工作量,实现铸件质量和成本双赢。