大功率内燃机车车底架焊接裂纹控制

2022-07-12何东英张忠

何东英,张忠

中车戚墅堰机车有限公司 江苏常州 213011

1 序言

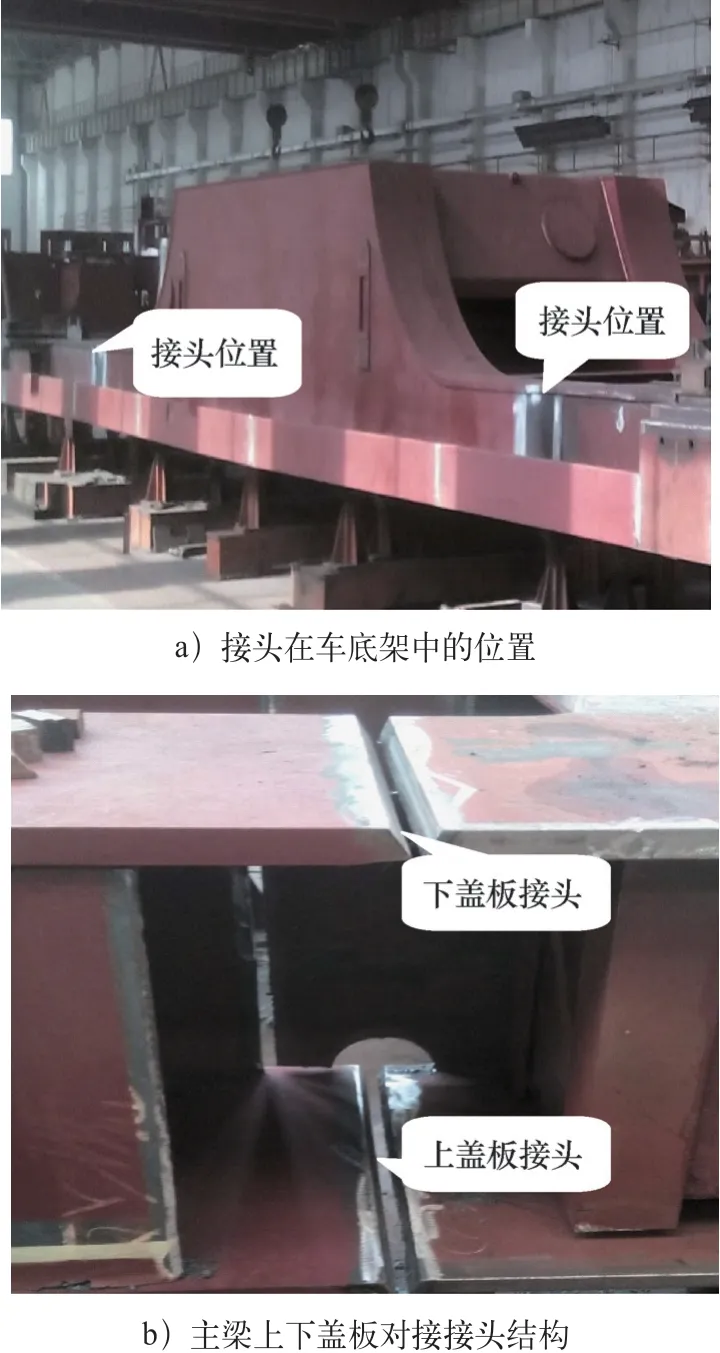

目前,我公司生产的大功率内燃机车车底架多采用前后端部及中间油箱组成的三段拼焊结构。其中,车底架两侧的箱形主梁采用低合金高强度结构钢Q460E厚板。作为重要的承重部件,在机车运行过程中主梁还承受来自车身振动的交变载荷。因此,主梁上下盖板(翼板)的对接焊缝无疑成为关键的承力焊缝,其焊接质量的优劣直接关系到机车运行安全以及人身财产安全。

对于主梁上下盖板的对接焊缝,以往的焊接工艺是打底、填充及盖面均采用药芯焊丝T W E-811Ni2,组装时采用刚性拘束,预留6~10mm间隙,加陶瓷衬垫,并设置20mm长、与母材等厚,且坡口形式相同的引弧板、引出板。结果打底焊道中心的纵向结晶裂纹频发,严重影响了焊接质量与生产进度。因此,如何选用合适的焊接材料、合理的焊接工艺,防止主梁上下盖板对接焊缝裂纹的产生,便成为亟需解决的难题。

2 母材性能分析

2.1 母材焊接性

本试验母材材质为Q460E,交货条件为热轧状态,供货公司提供的质保书给出了其化学成分与力学性能,分别见表1、表2。

表1 母材Q460E的化学成分(质量分数) (%)

表2 母材Q460E的力学性能

对母材的焊接性分析采用碳当量法,碳当量的计算选择国际焊接学会推荐的公式,即

由式(1)可知,母材Q460E的碳当量计算值为0.38%。对于板厚<20mm的钢材,当碳当量<0.4%时,淬硬倾向不大,焊接性良好,焊前不需预热[1]。本试验采用厚度为20mm+20mm板对接和32mm+25mm板对接,且碳当量较低,因此当环境温度不低于5℃时,其淬硬倾向不大,焊前不需预热。

2.2 母材热裂纹敏感性

研究表明,当热裂纹敏感系数HCS≤4时,一般不会产生热裂纹。随着HCS值增大,材料的热裂纹敏感性增加[1]。因此,根据HCS值大小可以判断母材Q460E的热裂纹敏感性。

HCS的计算公式为

通过式(2)计算得出Q460E钢的热裂纹敏感指数为0.40。由此可见,母材Q460E的热裂纹敏感性较低,只要采用合适的焊接材料及焊接工艺,就可以避免焊接热裂纹的产生。

2.3 接头应力状态

主梁盖板对接接头在车底架中的位置分布如图1所示,接头的受力状态示意如图2所示。

图1 主梁盖板对接接头在车底架中的位置分布(车底架底面朝上)

图2 接头受力状态示意

车底架焊接完成后,在装配柴油机前要求车底架上挠度为35~40mm,其形状和受外力情况如图2a所示(不考虑自重)。当装配柴油机后,车底架受到柴油机约25t的重力作用,使其发生变形,此变形正好抵消车底架的上挠变形,而使其处于水平状态,如图2b所示。显然,装配柴油机后,主梁盖板对接焊缝根部受到拉应力,而表面部分受到压应力。另外,在机车运行时,该焊缝还受到来自柴油机活塞往复运动引起车身振动的交变载荷。

由图1、图2可知,主梁盖板对接焊缝的应力级别较高,而且应力状态复杂,因此必须对其焊接质量进行严格的控制。

3 焊接结晶裂纹的防止措施

制定合适的结晶裂纹防止措施,需要从影响结晶裂纹的冶金因素和力学因素两方面着手。冶金因素主要考虑合金元素和一次结晶组织形态对结晶裂纹的影响,也就是要考虑焊接材料的选择与焊接参数的控制问题;力学因素主要考虑接头刚度、拘束度和焊接应力问题,即如何降低接头的刚性拘束、合理安排焊接顺序及布置焊道,以及控制焊接热输入从而减小焊接热应力和组织应力等[2]。本试验结合实际情况,主要从以下几方面控制和防止结晶裂纹的产生。

3.1 焊接材料的选择

本试验采用的药芯焊丝为TWE-811Ni2,实芯焊丝为ER50-6,两者熔敷金属的化学成分及力学性能分别见表3、表4。

对比表1和表3的化学成分可知,母材和药芯焊丝TWE-811Ni2化学成分差别最大的是Ni,药芯焊丝Ni含量是母材的近57倍。Ni是强烈的γ相稳定元素[3],它使焊缝的一次结晶组织由δ相转变为γ相,而S、P在γ相中的溶解度比在δ相中低很多,这将促进S、P在晶界偏析,增大结晶裂纹倾向。此外,S、P还能形成NiS(熔点920℃)、FeS(熔点1188℃[4])、Fe3P(熔点1166℃[4])等低熔点化合物及NiS-Ni(熔点645℃)、FeS-Fe(熔点988℃)、Fe3P-Fe(熔点1050℃)等低熔点共晶组织,它们极易在焊缝结晶过程中,在固相线附近形成残余液相,并在应力的作用下发生沿晶开裂,形成结晶裂纹。另外,药芯焊丝TWE-811Ni2中w(S+P)=0.026%,相当于母材Q460E中S、P含量之和的两倍,这便成倍地增加了焊缝金属结晶裂纹的敏感性。

对比表2、表3的力学性能数据可知,药芯焊丝熔敷金属抗拉强度高于母材金属,二者形成超强匹配,焊缝强度有余,但韧性严重不足,焊缝抗裂能力降低。因此,为了保证焊接接头具有良好的综合力学性能,既保证足够的强度,又具有较高的韧性储备,因此应以采用母材与焊接材料的低强匹配为宜。

表3 药芯焊丝TWE 811Ni2熔敷金属的化学成分及力学性能

此外,采用药芯焊丝打底焊时,电弧柔软、挺度小,难以伸至坡口根部死角,造成根部熔合不良;焊道较薄,熔深浅,承载能力不足,这也是焊缝开裂的主要原因之一。

由表4可见,实芯焊丝ER50-6的Ni、S、P等元素含量均较低,C、Mn含量略低于母材,有利于降低热裂纹的敏感性;其熔敷金属抗拉强度略低于母材,可实现低强匹配,保证接头具有良好的综合力学性能,有助于防止裂纹产生;其电弧较硬、挺度大,可伸至根部死角,熔合良好;焊道厚,熔深大,能增加焊道对拘束应力及焊后残余应力的承受能力。因此,采用实芯焊丝打底焊时,能够增加打底焊道的承载能力,降低其开裂倾向。

表4 实芯焊丝ER50-6熔敷金属的化学成分及力学性能

采用药芯焊丝填充盖面,可实现后续焊道的气渣联合保护,降低产生气孔的倾向,保证接头强度,还可减少飞溅及后续清理工作,降低劳动量。综上可知,采用实芯焊丝E R50-6打底+药芯焊丝TWE-811Ni2填充盖面复合工艺是比较理想的防止结晶裂纹产生的措施之一。

3.2 控制焊接热输入

焊接热输入对焊缝一次结晶组织的形态影响较大。过大的焊接热输入会造成一次结晶组织的晶粒度增大,晶界面积减小,结晶的方向性增强,加剧S、P等杂质元素的晶界偏析,结晶裂纹倾向增大。因此,必须严格控制焊接热输入,控制接头的晶粒度与接头组织,防止过多粗大的柱状晶产生。必要时可以边焊接边敲击焊缝周边,打乱焊缝凝固结晶方向,起到细化晶粒的作用,防止粗大、方向性强的柱状晶产生。

试验采用的焊接参数见表5。

表5 试验采用的焊接参数

3.3 减小坡口间隙

坡口间隙较大时,打底焊道相对较薄,不但抗拉能力低,抗裂性能差,而且还会加快焊道的冷却速度,产生较大的焊接热应力,这更加不利于防止裂纹产生。因此,本试验将坡口间隙由原来的6~10mm减小至4~6mm,可适当增加打底焊道的厚度,减缓焊后冷却速度,从而能有效防止裂纹的产生。

3.4 预制反变形

以往焊接前,为了保证组装的精度,均采用重物压紧的刚性拘束法,会使焊缝产生相当大的拘束应力,这也是打底焊道容易开裂的重要原因之一。本试验对车底架主梁预制适量的反变形,从而去除刚性拘束,既消除了焊接接头的拘束应力,降低了焊缝开裂倾向,又保证了主梁的装配精度。

4 实施效果

上述一系列措施实施后,打底焊道中心纵向结晶裂纹发生的概率显著降低,由以前的38%降低到5%。这不仅避免了大量的焊缝返修工作,还使母材免除了因缺陷切割、补焊带来的再次受热,进而降低了接头组织晶粒粗化的概率,有效保障了机车车底架的质量安全。

此外,采用实芯焊丝进行打底焊,获得了足够的熔深,根部死角的焊透性好,有效避免了根部及坡口未熔合等缺陷,进一步保障了焊接质量。

5 结束语

1)采用药芯焊丝TWE-8112Ni焊接Q460E钢板对接打底焊道时,产生结晶裂纹的主要原因是:TWE-811Ni2中含有大量Ni,造成焊缝一次结晶组织中γ相大幅增加,使S、P等杂质溶解度降低,晶间偏析程度显著增大;在焊缝凝固时,Ni与S、P等元素在固相线附近形成液态的低熔点化合物或低熔点共晶组织,在应力作用下形成结晶裂纹。

2)通过采用实芯焊丝打底、药芯焊丝填充盖面的复合焊接工艺,同时采取控制焊接热输入、减小坡口间隙、预制反变形及去除刚性拘束等措施,有效地阻止了打底焊道中心纵向结晶裂纹的产生,裂纹发生率由之前的38%降低到5%。