TiO2 对低氟渣系电渣重熔Incoloy825 合金中Al、Ti 元素影响的热力学研究

2022-07-08巨建涛王华勇朱智洪杨康帅

巨建涛,王华勇,朱智洪,杨康帅,顾 越

(西安建筑科技大学冶金工程学院,陕西 西安 710055)

0 引言

随着航空航海等领域的快速发展,高性能钢的需求越来越大,电渣重熔技术的应用越来越广泛[1]。Incoloy825 合金是一种通过电渣重熔技术冶炼得到的镍基高温合金,具有成分均匀、金属纯净、组织致密和表面光洁等优点[2]。然而,由于电渣重熔过程中渣−金界面上易氧化元素Al、Ti 等活泼元素被氧化烧损,造成电渣锭轴向上Al、Ti、Si 和Mn 分布不均匀[3−5]。这种分布不均匀的行为对产品的性能有着恶劣的影响,因此对这些元素的烧损和不均匀性产生机理和控制方式进行研究很有必要。

目前,电渣重熔过程中电渣成分对电渣锭中元素变化的影响已有一些研究。Pateisky 等[6]研究了Al、Ti、Si 的变化,并通过控制TiO2含量,使得Ti在锭中轴向上分布更均匀。段生朝等[7]基于离子分子共存理论建立熔渣热力学模型,研究渣中不同氧化物含量对其他组元活度和平衡Ti、Al 的影响,指出SiO2和TiO2导致铸锭中Al、Ti 和Si 沿高度方向分布不均匀。Jiang 等[8]研究表明CaO 对渣中Al2O3和TiO2活度影响很大,高CaO 有利于“高钛低铝”钢的生产。Li 等[9]通过建立热力学模型计算电渣重熔后钢的成分,模型中Al、Ti、Mn 的变化与氧化物偏离平衡的值相吻合,证明了模型的准确性。Hou 等[10−11]建立了动力学模型,结合小型锭工业生产,研究了电渣锭中元素分布的规律。Shi 等[12]研究了低氟渣开发中加入TiO2能够降低渣的黏度和聚合度,验证了低氟渣用于实际生产的可能性。然而低氟渣中TiO2含量对Incoloy825 合金中元素烧损及合金元素在铸锭中不均匀的问题还缺乏系统研究。笔者借助热力学模型及电渣重熔试验研究电渣锭中Al、Ti、Si 和Mn 的变化规律,以及电渣锭轴向上元素均匀性的控制,对工业中低氟渣电渣重熔生产Incoloy825 合金中Al、Ti 的控制具有一定的指导作用。

1 试验方法

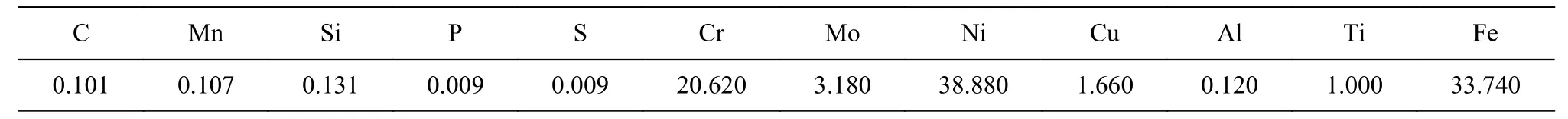

1.1 电极及预熔渣制备

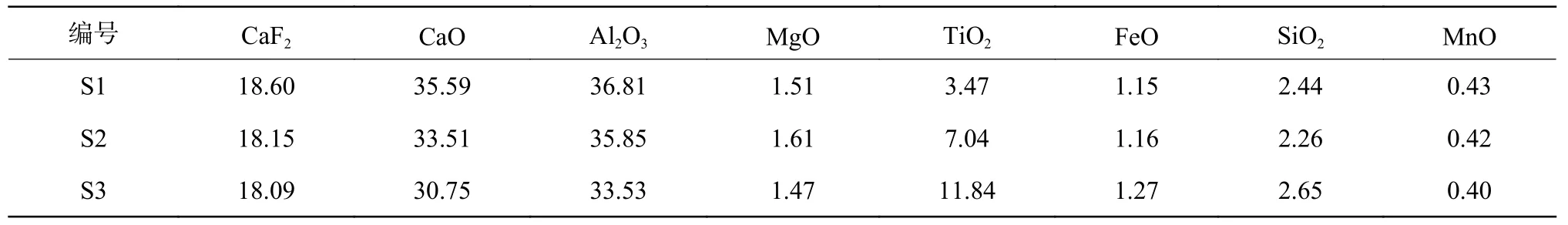

电渣重熔所使用的自耗电极由真空感应炉生产,其化学成分见表1。自耗电极的大小为Ф80 mm×850 mm。在电渣重熔前,切去头尾,除去电极表面氧化铁皮,并焊接上假电极,假电极打坡口30 mm×45°槽。电渣重熔用渣料通过电弧炉熔炼而成,破碎筛选并称量5 kg,试验前在400 ℃烘烤6 h 以上,保证渣料干燥。3 种不同TiO2含量的渣系S1、S2 和S3 的成分见表2。

表1 自耗电极主要化学成分Table 1 Main chemical composition of consumable electrode %

表2 预熔渣成分Table 2 Chemical component of premelting slag %

1.2 电渣重熔试验

分别采用S1、S2、S3 和S4 渣,在50 kg 结晶器的电渣炉(图1)中,氩气气氛下进行了四组电渣重熔试验,所得电渣锭依次编号为P1、P2、P3 和P4。电渣重熔过程中,二次电压为32 V,化渣期电流为2 500 A,熔炼期电流为1 800 A,熔炼速率为1.2 kg/min,保护气体的流量为200 L/min。

图1 电渣重熔设备示意Fig.1 Schmatic diagram of electroslag remelting device

电渣重熔结束后,对电渣锭P1、P2、P3 和P4进行线切割取样,切去头尾各15 mm 后,在电渣锭半径1/2 处沿轴向由25 mm 开始每间隔15 mm 切一个15 mm×15 mm×15 mm 的样品,共取7 个样品,样品成分通过精密火花直读光谱仪(METAL−LAB75/80 J,Italy)检测分析,取样方式如图2 所示。试验过程中,在结晶器内壁上分别对应电渣锭高度为25、85、145、205 mm 处采用注射器连接的石英管吸取熔渣试样,熔渣试样成分通过X 荧光光谱法(XRF,Rigaku ZSX Primus II,Japan)检测分析。

图2 线切割取样步骤Fig.2 Schematic diagram of line cut sampling procedure

2 试验结果及讨论

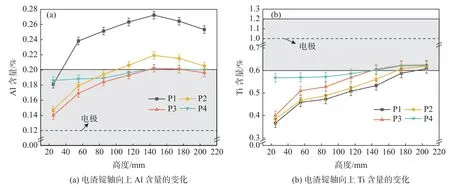

2.1 电渣锭中Al、Ti 含量的变化

电渣重熔Incoloy825 合金后得到电渣锭P1、P2、P3 和P4,其中Al 含量在轴向上变化如图3(a)所示,Ti 含量变化如图3(b)所示。由图3(a)可知,四组电渣锭中的Al 含量明显高于电极中的含量,其中P1、P2 和P3 铸锭在轴向上均出现先增加再下降的趋势,在高度150 mm 处Al 含量达到最大,分别比电极中增加了0.157%、0.032% 和0.029%。而P4 铸锭在高度方向上Al 含量变化较小。另外,随着渣中TiO2含量的增加,在铸锭相应高度上铝含量出现了不同程度的下降。说明采用铝脱氧和增加氧化钛有利于控制铸锭中的铝含量。

由图3(b)可知,四组电渣锭中的Ti 含量均低于电极中的含量,在P1、P2 和P3 铸锭轴向方向上Ti 含量一直处于增加的趋势,在高度55 mm 前,Ti含量增加较快,分别增加了0.093%、0.084%和0.110%,而在175 mm 以上Ti 含量只是略有增加,中间高度上增加较为缓慢。另外,随着渣中TiO2含量的增加,Ti 的烧损量在减少。在有铝脱氧的P4铸锭中轴向上Ti 含量变化很小,含量基本保持在0.6%。同样说明采用铝脱氧和增加氧化钛有利于减少铸锭中钛的烧损。

图3 电渣锭轴向上Al、Ti 的质量分数Fig.3 Variation Al and Ti contents along the height of ingot

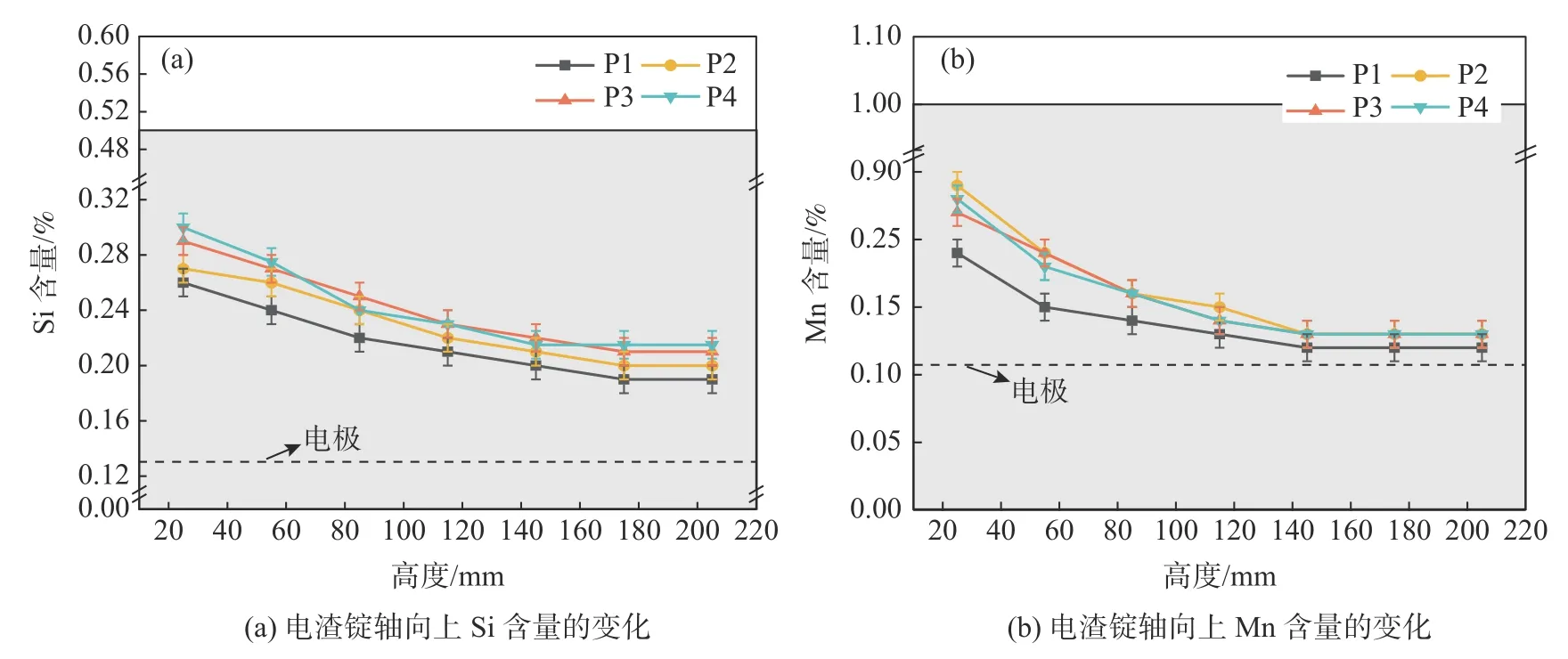

2.2 电渣锭中Si、Mn 含量的变化

P1、P2、P3 和P4 中Si 含量在轴向上变化如图4(a)所示,Mn 含量变化如图4(b)所示。由图4(a)可知,四组电渣锭中的Si 含量明显高于电极中的含量,铸锭在轴向上均先出现一直减少的趋势,在高度为180 mm 至205 mm 位置时则变化不大。随着渣中TiO2含量的增加,在铸锭相应高度上Si 含量出现了略微的升高,说明渣中增加氧化钛会导致铸锭中Si 含量的增加。铸锭中Si 含量始终在合格范围中。

由图4(b)可知,四组电渣锭中的Mn 含量均高于电极中的含量,铸锭在轴向方向上Mn 含量开始时处于一直减小的趋势,在高度为150 mm 至205 mm 时,Mn 含量变化不大。另外,随着渣中TiO2含量的增加,P2 较P1 中Mn 含量略微增加,而在P2,P3 和P4 中,Mn 含量相差不大,说明渣中当TiO2含量为3.47%至7.04%时,增加氧化钛会导致铸锭中Mn 含量的增加,当TiO2含量超过7.04%时,对Mn 含量影响较小。铸锭中Mn 含量始终在合格范围中。

图4 电渣锭轴向上Si、Mn 含量的变化Fig.4 Variation of Si and Mn contents along the height of ingot

2.3 电渣成分的变化

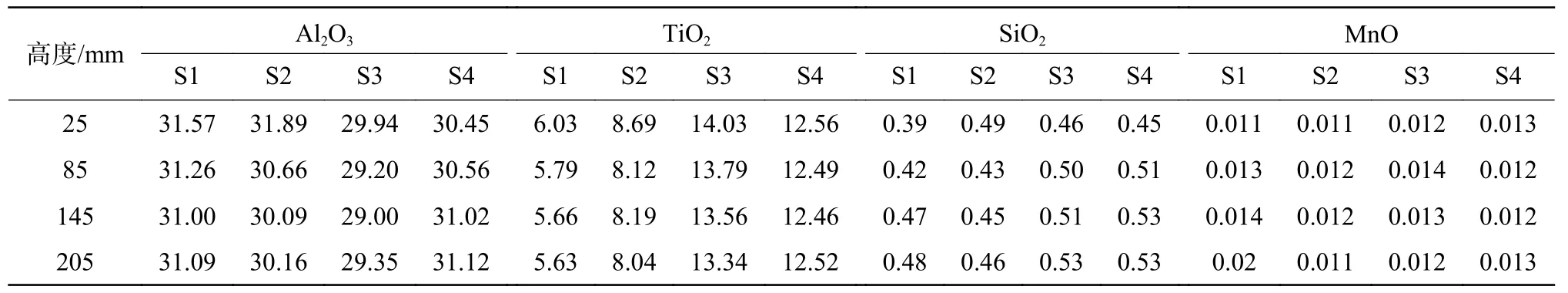

铸锭中元素与对应高度上渣含量见表3,结合图3、4 可以看出渣中氧化物的变化与锭中元素变化相对应。随着钢中Al、Si、Mn 含量的升高,渣中Al2O3、MnO、SiO2含量下降,钢中Ti 含量减少,渣中TiO2含量升高。轴向上随着高度的升高,Al2O3和TiO2含量逐渐减少,SiO2略微增加,MnO 由于重熔后含量较少而变化不大。

表3 电渣锭轴向上渣含量的变化Table 3 Variation of slag content along the height of ingot %

3 热力学模型的建立

3.1 熔渣作用浓度模型

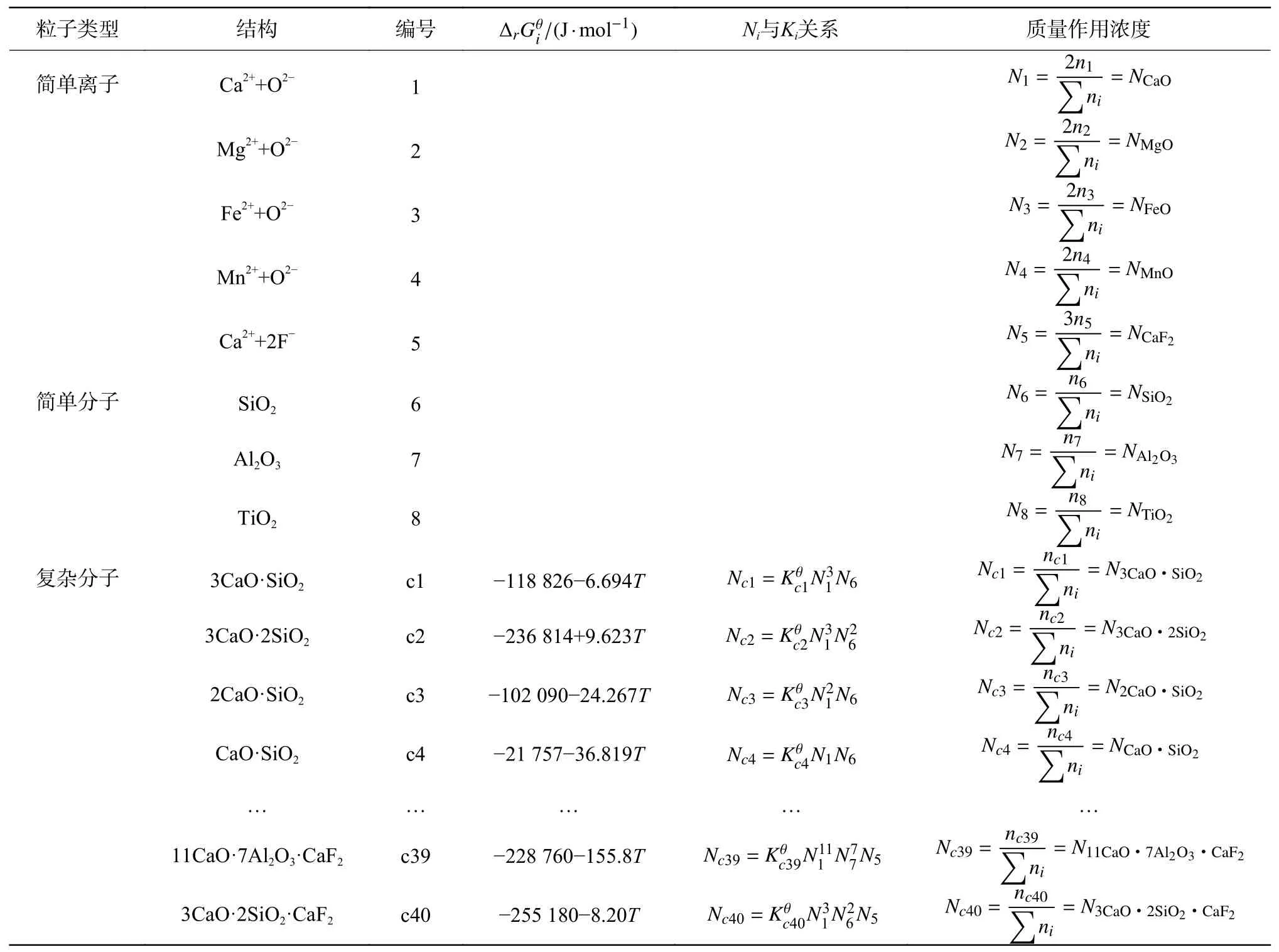

基于离子分子共存理论,建立熔渣作用浓度模型,渣中存在的结构单元包括:Mn2+、Fe2+、Ca2+、Mg2+、F−、O2−六种简单离子;SiO2、Al2O3、TiO2三种简单分子;根据相关的相图,在冶炼温度范围下存在3CaO·SiO2、3CaO·2SiO2、2CaO·SiO2、CaO·SiO2、3CaO·Al2O3、12CaO·7Al2O3、CaO·Al2O3、CaO·2Al2O3、CaO·6Al2O3、CaO·TiO2、3CaO·2TiO2、4CaO·3TiO2、2MgO·SiO2、MgO·SiO2、MgO·Al2O3、MgO·TiO2、MgO·2TiO2、2MgO·TiO2、2FeO·SiO2、FeO·Al2O3、FeO·TiO2、2FeO·TiO2、MnO·SiO2、2MnO·SiO2、MnO·Al2O3、MnO·TiO2、2MnO·TiO2、3Al2O3·2SiO2、Al2O3·TiO2、2CaO·Al2O3·SiO2、CaO·Al2O3·2SiO2、CaO·MgO·SiO2、CaO·MgO·2SiO2、2CaO·MgO·2SiO2、3CaO·MgO·2SiO2、2MgO·2Al2O3·5SiO2、CaO·TiO2·SiO2、3CaO·3Al2O3·CaF2共四十种复杂分子,渣中部分可能存在的粒子及其标准生成吉布斯自由能和质量作用浓度见表4,其他吉布斯自由能见文献[13−16]。

表4 熔渣中可能存在的粒子结构,标准生成吉布斯自由能及作用浓度Table 4 Possible units in slag and itsstandard Gibbs free energy of formation and action concentration

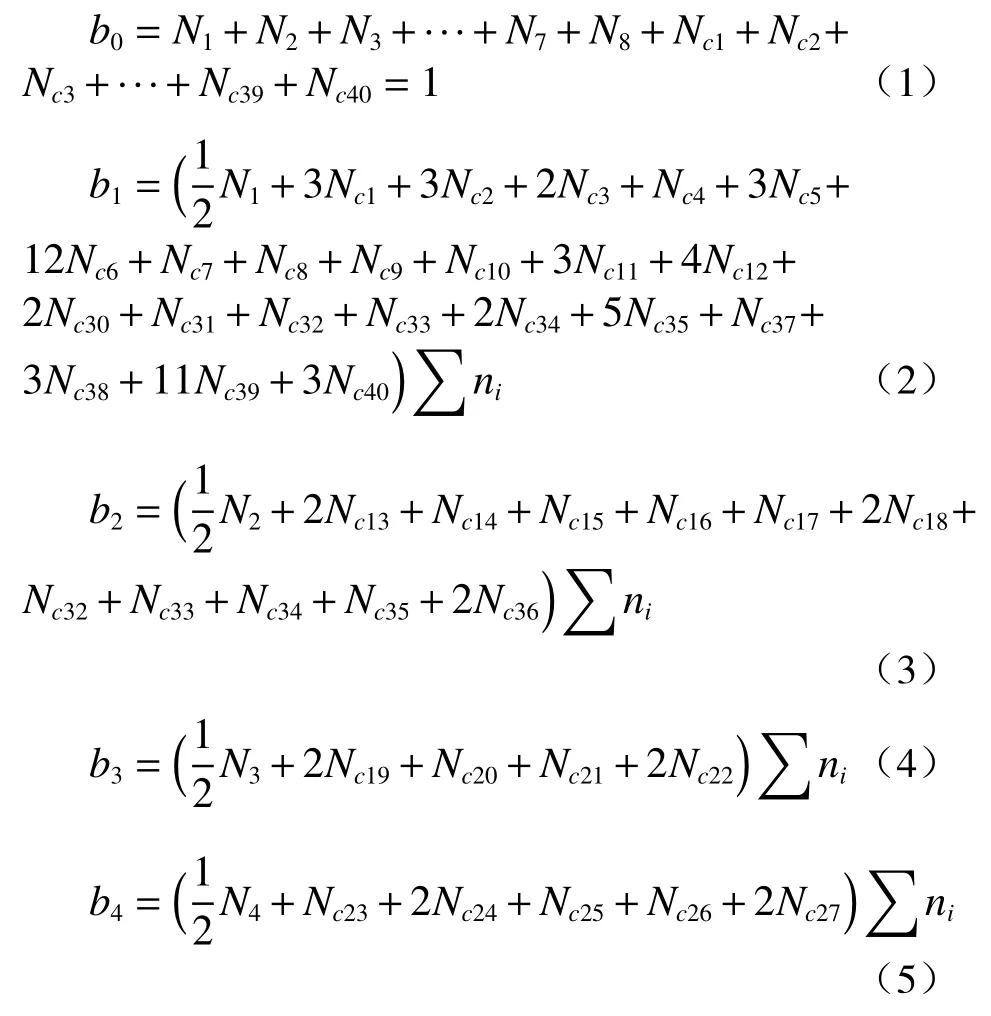

根据熔渣的作用浓度理论和质量守恒定律,得到方程式(1)~(9)。

式中,b0表示平衡后渣中总浓度;bi(i=1∼8)表示各组元(CaO、MgO、FeO、MnO、CaF2、SiO2、Al2O3和TiO2)的浓度;表示平衡时各结构单元总的物质的量;Ni(i=1∼8)表示各组元(CaO、MgO、FeO、MnO、CaF2、SiO2、Al2O3和TiO2)的作用浓度。和Ki分别表示反应的标准吉布斯自由能与平衡常数。

3.2 钢液组元活度

钢液中合金元素的活度和活度系数可由式(10)、(11)计算。1873 K 下活度相互作用系数见表5[17−20]。联立式(1)~(11),分别计算出渣中氧化物和钢中合金元素的活度。

表5 文中使用的活度相互作用系数Table 5 Activity interaction coefficient used in this study

表5 文中使用的活度相互作用系数Table 5 Activity interaction coefficient used in this study

式中,a[i]表示以1%为标准态的合金中组元i的活度;f[i]表示以1%为标准态的合金中组元i的活度系数;ω([i])、ω([j])表示合金中组元i、j的活度;表示合金中组元i与j的活度相互作用系数。

3.3 渣钢反应

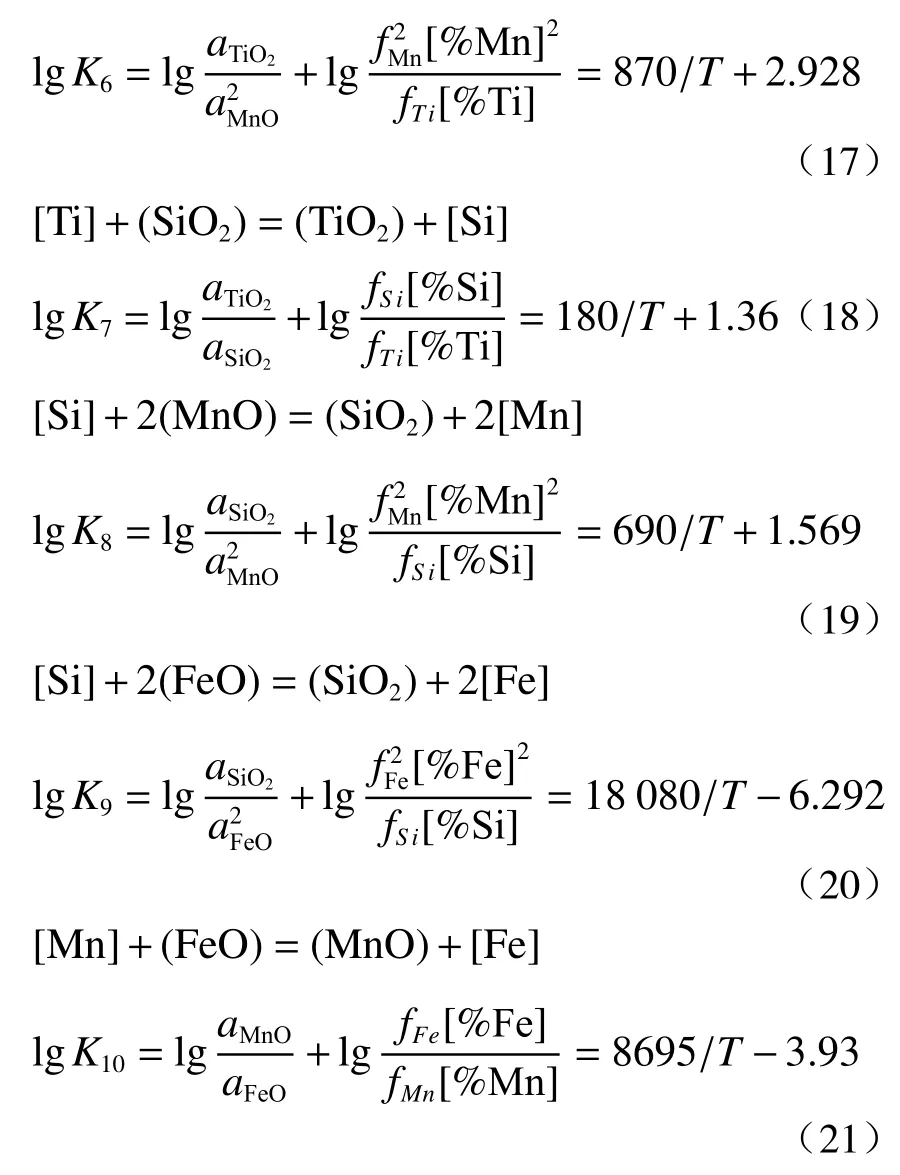

涉及的渣钢反应式见式(12)-(21)[6,9,18],

式中,T表示反应(12)−(21)的绝对温度。

3.4 Al、Ti 平衡含量计算

根据式(10)-(18),可得式(22)-(29),由式(30)和(31),近似地计算出Al 和Ti 的平衡预测值。

3.5 Al、Ti 含量预测

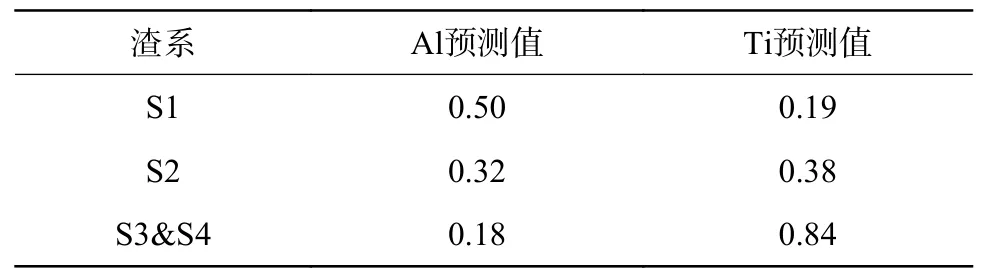

通过模型计算出的Al、Ti 的预测值如表6 所示。

表6 Al 和Ti 含量预测值Table 6 Prediction Al and Ti contents by developed model%

4 结果与讨论

4.1 模型预测和试验结果对比

由表6 可知,根据热力学模型的计算,随着渣中TiO2含量的增加,Al 预测值逐渐减少,Ti 预测值逐渐增加,与图3 中试验结果保持一致。在式(22)~(29)的计算当中,[Al]1、[Al]2、[Al]4、[Ti]1、[Ti]2、[Ti]3的值较小,而[Al]3和[Ti]4的值较大,说明Al、Ti 预测值主要由式(24)和式(29)决定,因此Al、Ti 平衡含量主要取决于反应式(14)。欲计算出最佳的TiO2以控制Al、Ti 的含量,即当Al、Ti 含量不发生变化,如式(32)所示,当调整TiO2含量使得渣中为-3.16 时,对于Al、Ti 的控制达到最佳效果,定义为理想值。S1、S2、S3(S4)渣对应的的值依次为−5.42、−4.58、−3.45,可见S3 和S4 中的值相较于S1 和S2 更接近−3.16,因此得到的Al、Ti 含量接近电极中成分。

对S1 和S2 渣而言,模型计算结果与试验结果仍有一定的偏差,重熔后合金中Ti 的烧损和Al 的增加没有计算中那么严重。这是由于在热力学模型计算过程中以初始渣、金的含量和活度进行计算,然而在实际电渣过程中,由于S1 和S2 渣中TiO2含量较少,Ti、Al 含量与渣中TiO2、Al2O3含量变化较大,其质量分数与活度随着电渣的过程变化较大,计算不准确。如S1 渣中,渣中TiO2含量较低,为3.47%,而合金中Ti/Al 为8.3,势必造成Ti 的烧损,随着Ti 的烧损,渣中TiO2含量增加,这又会抑制Ti 的烧损,因此试验中Ti 的烧损较计算值要低。当渣中TiO2含量接近理想值时,由于Al、Ti 含量与渣中TiO2、Al2O3变化不大,如S3 渣,热力学模型则计算较为准确。由于电渣工艺过程中,要求重熔后Al、Ti 含量不发生变化,因此该热力学模型在具体应用中是有意义的。

4.2 轴向上元素变化分析

在S1、S2、S3 渣试验中,Si、Mn、Al 和Ti 元素在轴向上有着分布不均匀的现象,而S4 渣中Al、Ti 元素则基本均匀。由于四种元素变化不一致,Al和Ti 含量沿轴向上减少,而Si 和Mn 含量沿轴向上增加,可以确定这种分布不均匀不是凝固过程中偏析导致的。假设电渣重熔过程中渣金反应足够长的时间达到热力学平衡,电渣锭轴向上成分应变化不大,只与渣的成分变化有关。然而试验结果表明轴向上Al 和Ti 元素含量变化较大,说明在反应前期,渣-金反应没有达到平衡钢液就已经凝固。

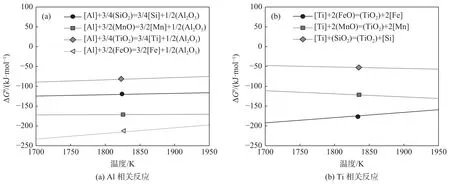

Al、Ti 反应相关的钢渣平衡反应的吉布斯自由能如图5 所示,对Al 而言,与Al 反应的顺序为FeO> MnO > SiO2> TiO2,与Ti 反应的顺序为FeO >MnO > SiO2> Al2O3。由图5 可知,S1、S2、S3 渣试验中,在电渣重熔的初期,Al、Ti 低于平衡值的原因是它们会优先与渣中的FeO、MnO 和SiO2反应,因此Si 和Mn 的含量在反应初期高于电极中含量更多,而由于本试验渣中的MnO 和SiO2都为杂质引入,含量较少,在电渣重熔中期,这些氧化物的含量逐渐减少,Al、Ti 含量偏离平衡的含量也逐渐减少,Si、Mn 含量也随着减少,而在电渣重熔的末期,即电渣锭Al、Ti、Si 和Mn 含量皆趋于不变。在S4渣试验中,由于在电渣重熔的初期加入了Al 脱氧剂,新增的这部分Al 会与氧化物反应代替Ti 的烧损,使得电渣锭轴向上的Ti、Al 的含量基本保持均匀。因此降低电渣重熔FeO 的含量和工业渣中MnO和SiO2杂质的含量是控制电渣锭轴向上元素均匀性的关键。

图5 Incoloy825 合金中渣钢反应与温度的关系Fig.5 Relationship between temperature and slag-steel reactions in Incoloy825

5 结论

1)随着渣中TiO2含量增加,电渣锭中Al 含量减少,Ti 含量增加,这主要是由铝钛的交换反应4Al+3TiO2=3Ti+2Al2O3决定的。

2)建立了热力学模型,能够很好地预测电渣锭中Al、Ti 的含量,当渣中值为−3.16 时,有利于控制Al、Ti 的含量,模型对于实际生产中控制合金中Al、Ti 的含量具有一定的指导作用。

3)电渣重熔过程中Al、Ti、Si、Mn 的不均匀性是由于电渣重熔初期钢中Al、Ti 被渣中FeO、SiO2、MnO 氧化导致的。降低电渣重熔过程中FeO 的含量以及电渣中MnO 和SiO2杂质的含量,并结合Al脱氧剂的添加,可以得到Al、Ti 含量均匀性较好的Incoloy825 合金。