放电等离子烧结温度对TiB2/Al 复合材料结构与性能的影响

2022-07-08安旭光孔清泉徐志平

卢 超,张 傲,杨 智,刘 佳,安旭光,孔清泉,冯 威,徐志平

(1.成都大学机械工程学院,四川 成都 610106;2.四川省粉末冶金工程技术研究中心,四川 成都 610106)

0 引言

作为一种金属基复合材料,铝基复合材料因在轻金属铝基体中引入增强体而具有密度小、比强度及比模量高、热膨胀系数低、耐疲劳、耐磨损、抗腐蚀等特点,在航空、航天、电子、汽车等工业领域展现出巨大的应用潜力[1−2]。铝基复合材料增强体主要有Al2O3[2−3]、碳纤维[4−5]、石墨烯[6−7]、SiC[8−9]、TiC[10−11]、TiB2[12−13],此外还出现了金属玻璃[14−15]、高熵合金[16−17]、玄武岩[18]等作为增强体的相关报道。与其它增强体相比,TiB2不仅具有高强度、高硬度等特点,还兼具优良的金属相容性及抗腐蚀耐磨性,能有效实现铝基金属材料的增强增韧。因此,TiB2颗粒增强铝基复合材料的研究成为了近些年该领域关注的热点[19−20]。如Mozammil 等[21]研究发现,TiB2原位增强铝基合金Al-4.5%Cu-xTiB2(x=3%,6%,9%,12%)的硬度、屈服强度、拉伸强度和伸长率均优于Al-4.5%Cu 合金;Dipankar 等[22]发现,TiB2颗粒增强铝基复合材料Al2024-xTiB2(x=3%,6%,9%)比Al2024 合金具有更低的摩擦系数和磨损率,其耐磨性更佳;Yang 等[23]利用TiB2颗粒对铝基合金Al-Zn-Mg-Cu 进行弥散强化,所制备纳米复合材料的弹性模量、屈服强度及拉伸强度均有着较大提升。

在TiB2/Al 复合材料的制备过程中,尺寸小至纳米级的TiB2颗粒由于受高的表面能、静电吸引力或氢键/化学键作用而发生团聚,导致其无法在Al基体中均匀分散,不利于复合材料性能的提升。从这个角度考虑,以微米级TiB2颗粒作为纯Al 基体的增强体是一种较好的选择。粉末冶金法是制备金属基复合材料的传统技术,通过将基体和增强体按比例均匀混合,再经过成型和烧结工艺制备出所需的复合材料。作为一种新兴的烧结技术,放电等离子烧结工艺是在外加压力作用下实现样品的均匀加热和快速致密化,可有效抑制晶粒生长,具有升温速率快、烧结温度低、烧结时间短、样品致密度高等特点[24−25]。对于这种先进的粉末成型及烧结工艺而言,烧结温度对材料的力学性能起着关键性作用。鉴于此,笔者以微米级TiB2颗粒为增强体、微米级高纯Al 粉为基体,结合粉末冶金工艺和放电等离子烧结技术制备TiB2/Al 复合材料,研究烧结过程中热压烧结温度对复合材料的物相组成、致密度、显微硬度、断口形貌以及室温拉伸/压缩性能的影响。

1 试验材料及方法

1.1 试样制备

本试验所使用的原料为北京易金新材料科技有限公司提供的高纯雾化铝粉(Al,纯度>99.9%,粒度为50 μm)、丹东日进科技有限公司采用碳热还原法生产的二硼化钛粉(TiB2,纯度>98%,粒度为10~15 μm)。粉末冶金法制备TiB2/Al 复合材料的过程中,为了使TiB2在Al 粉基体中分散均匀并实现理想的增强改性效果,通过文献调研分析,将Al 粉和TiB2粉的质量比设定为Al∶TiB2=97∶3。先将称量好的两种粉体在不锈钢球磨罐中搅拌混合,然后在行星球磨机上进行高速球磨,以不锈钢球为球磨介质,所用球料比为10∶1,球磨时间为16 h,球磨转速为300 r/min。高速球磨过程中,为了防止Al 粉发生冷焊和团聚,在球磨罐中加入5 %的无水乙醇作为冷却剂和分散剂。同时,在球磨罐中充满氩气以防止温度过高引起Al 粉氧化。待粉体完全冷却后,将球磨后的粉体装入腔体内径为20 mm 的石墨模具中进行预压坯成型,再利用日本Sinter Land 公司的LABOX-350 型放电等离子烧结装置对坯体进行放电等离子真空热压烧结,升温速率为100 ℃/min,轴向压力设为30 MPa,保温时间为15 min。待真空烧结室冷却后,得到圆柱形的TiB2/Al 复合材料样品。真空热压条件下,由于Al 粉达到快速致密化烧结所需的温度比传统烧结温度低,再结合金属铝的熔点(660 ℃),本试验将热压烧结温度分别设置为500、525 ℃和550 ℃。

1.2 测试表征

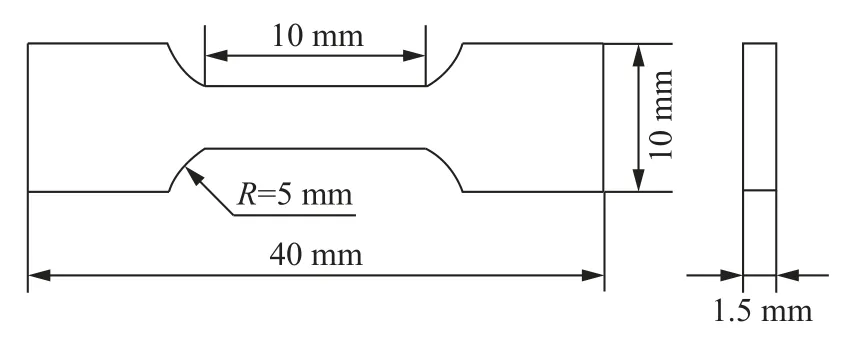

圆柱块体样品经砂纸抛光打磨后,采用标准阿基米德排水法测量样品密度并计算出致密度;用Zwick 维氏硬度计测试样品的显微硬度,加载载荷为10 kg,保载时间为15 s,每个样品的硬度值取6个压痕的平均值;将烧结样品沿热压方向线切割成Ø3 mm×8 mm 的圆柱体,用于室温压缩性能测试;测试样品的室温拉伸性能时,将样品线切割加工成哑铃状,试样的形状和尺寸如图1 所示。采用万能试验机进行压缩试验和拉伸试验,加载速率为0.5 mm/min。采用DX-2 700 B 型X 射线衍射仪(XRD,丹东浩元仪器有限公司)对圆柱体样品进行物相分析,所用Cu 靶Kα 射线源波长为0.154 1 nm,工作电压为40 kV,电流为30 mA,扫描步长为0.02°。采用Apreo 2C 型扫描电子显微镜(SEM,Thermo Scientific)观察拉伸试样的断面形貌。

图1 拉伸试样的形状与尺寸Fig.1 Shape and dimension of tensile samples

2 试验结果与讨论

2.1 TiB2/Al 复合材料的物相分析

图2 为不同放电等离子烧结温度下所得TiB2/Al 复合材料的X 射线衍射图谱。通过对照PDF 卡片可以发现,XRD 图谱中2θ在38.5°、44.7°、65.1°、78.2°和82.4°的位置处出现的特征衍射峰与面心立方α-Al 的标准PDF(#65-2869)相吻合,而在2θ为27.6°、34.1°、57.0°处出现的弱衍射峰分别对应密排六方结构TiB2的(001)、(100)和(002)晶面。可以看出TiB2/Al 复合材料中主要包含α-Al 相和TiB2相,除了上述两种物质,复合材料中并未出现其它析出相(如金属间化合物Al3Ti 脆性相),说明TiB2颗粒和Al 基体在热压烧结过程中没有发生反应形成新的相,有利于TiB2和Al 之间形成良好的界面结合。这充分体现了放电等离子烧结工艺在制备金属基复合材料过程中烧结温度低、保温时间短的优势。进一步仔细观察可发现,随着热压烧结温度的升高,样品中Al 基体相的衍射峰强度随之增强,其中525 ℃的衍射峰强度最高;当温度高于525℃时,XRD 图谱中开始出现明显的TiB2的特征衍射峰,说明在外部轴向压力作用下,过高的烧结温度将促使TiB2相从复合材料中析出。

图2 TiB2/Al 复合材料的XRD 图谱Fig.2 XRD patterns of TiB2/Al composites

2.2 TiB2/Al 复合材料的致密度及硬度分析

放电等离子烧结TiB2/Al 复合材料块体的致密度和硬度如图3 所示。从图3 可以看出,三个样品的致密度均高于95%,且随着热压烧结温度的升高呈现出先增大后减小的趋势,其中525 ℃时样品的致密度最高(98.57%)。放电等离子烧结过程中,在外部轴向压力的持续作用下,硬质TiB2增强相颗粒与软质Al 基体颗粒之间的距离不断缩小,直至形成紧密接触,此时颗粒间的接触电阻变小,较强的脉冲电流经过颗粒时产生的放电等离子体可在短时间内产生大量焦耳热,瞬时高温使金属Al 粉局部熔融形成液相,并快速填充Al 粉颗粒与TiB2颗粒之间的空隙,实现两者之间高强度的冶金结合,显著提升复合材料的致密度。烧结温度较低时,Al 基体中的熔融液相量较少,固相颗粒原子的迁移扩散较慢,TiB2颗粒与Al 基体之间的润湿性差,两者结合不够紧密而存在空隙,因此样品致密度不高;当烧结温度偏高时,低熔点金属Al 粉在轴向压力作用下熔融形成大量液相,Al 液在凝固过程中收缩产生的孔洞缺陷导致复合材料的致密度降低。分析认为,复合材料的显微硬度主要取决于其晶粒大小和致密度[26]。由于放电等离子烧结工艺具有升温速率快、烧结时间短的特性,烧结体在致密化过程中晶粒来不及长大即进入快速冷却阶段,晶粒能基本保持初始尺寸不变,故TiB2/Al 复合材料烧结体的硬度主要与其致密度有关,致密度越高其硬度越大。由图3 可以看出,525 ℃烧结温度下样品的显微硬度(HV)最大,达到49.83。

图3 TiB2/Al 复合材料的致密度和维氏硬度Fig.3 Density and Vickers hardness of TiB2/Al composites

2.3 TiB2/Al 复合材料的拉伸与压缩性能分析

图4 为不同热压烧结温度下所制备TiB2/Al 复合材料的室温拉伸性能。从拉伸应力−应变曲线可以看出,525 ℃烧结试样的极限抗拉强度值最高,达到84.9 MPa,比500 ℃热压烧结试样(48.6 MPa)和550 ℃热压烧结试样(58.3 MPa)的拉伸强度分别高出74.7%和45.7%。金属基复合材料的拉伸强度与基体/增强体的界面结合强度相关,当TiB2颗粒与Al 基体形成较强的结合界面时,试样在拉伸过程中高比强度、高比模量的TiB2颗粒可有效阻碍Al 基体中位错的滑移,且弥散分布的TiB2颗粒可承受Al 基体传递过来的部分载荷,可起到延缓应力集中、减轻应变局域化的作用,这对于提升复合材料的拉伸强度十分有利;此外,Al 基体中均匀分布的溶质原子偏聚于TiB2/Al 界面处的位错周围,可促进柯氏气团的形成[27],其对位错的钉扎进一步增大了位错运动的阻力,提高了试样抵抗拉伸变形的能力。500 ℃热压烧结时,复合材料中熔融形成的Al 液量偏少,无法使Al 基体与TiB2颗粒充分浸润形成高强度结合界面,TiB2颗粒不能有效阻止基体中位错的移动,界面处形成的空隙成为裂纹源,在应力作用下裂纹迅速扩展导致试样断裂,故其极限拉伸强度较小;热压烧结温度过高时(550 ℃),复合材料中产生的过量Al 液在冷却过程中收缩形成微孔,削弱了TiB2颗粒与Al 基体界面的结合,在外部载荷作用下可加剧界面处裂纹的萌生与扩展,导致试样的抗拉性能下降。从图4 还可以看出,试样的拉伸应变与其强度呈倒置关系,即拉伸强度越大的试样,其延伸率越小。与500 ℃烧结试样的拉伸应变(3.96%)相比,525 ℃和550 ℃烧结样品的拉伸应变分别为2.72%和3.07%。

图4 TiB2/Al 复合材料的拉伸应力-应变曲线Fig.4 Tensile stress-strain curves of TiB2/Al composites

图5 为TiB2/Al 复合材料的室温拉伸断口形貌。由图5 (a)可以看出,500 ℃热压烧结试样的拉伸断口呈现典型的层状解理特征,断口较为平整,没有出现明显的韧窝,说明试样在拉伸过程中的断裂模式不属于韧性断裂;当烧结温度升高到525 ℃(见图5 (b)),试样的解理层断口变厚,断面平整度有所降低,这是由于热压烧结过程中形成的适量Al 液使TiB2颗粒与Al 基体形成更紧密的冶金结合,试样的抗拉强度增加,增强体/基体结合界面需承受更大的拉伸应力才能发生断裂,使得断口变得凹凸不平;烧结温度为550 ℃,试样断口的层状解理几乎消失,试样内部出现了部分孔洞,此缺陷可诱导微裂纹的萌生与扩展,引起应力集中并使试样发生断裂,这从图5(c)中椭圆形虚线区出现的穿晶断裂现象也能得到证实。

图5 不同烧结温度获得TiB2/Al 复合材料的拉伸断口形貌Fig.5 Tensile fracture morphology of TiB2/Al composites sintered at different temperatures

TiB2/Al 复合材料的压缩应力−应变曲线如图6所示。从图6 可以看出,热压烧结温度为500 ℃时,块体试样的极限抗压强度和压缩应变分别为241.6 MPa 和42.9%;烧结温度增加至525 ℃时,试样的抗压强度提升至265.1 MPa,压缩应变减小至36.8%;当温度达到550 ℃时,试样的抗压强度减小至246.4 MPa,压缩应变为37.9%。试样在压缩过程中,材料组织内部弥散分布的TiB2粒子对位错和晶界的钉扎效应有利于提高材料的抗压强度[28]。当热压烧结温度偏低或过高时,材料组织内部存在的孔隙等缺陷可加速裂纹的形成及扩展,削弱TiB2粒子对晶界迁移和位错运动的阻碍作用,导致试样的抗压缩性能下降。

图6 TiB2/Al 复合材料的压缩应力-应变曲线Fig.6 Compressive stress-strain curves of TiB2/Al composites

3 结论

1)采用机械球磨和放电等离子烧结技术制备的TiB2/Al 复合材料主要由Al 相和少量TiB2相组成,因放电等离子烧结工艺烧结温度低、保温时间短,复合材料中未出现脆性Al3Ti 等次生相。

2)随着热压烧结温度从500 ℃增加到550 ℃,TiB2/Al 复合材料的致密度、硬度、抗拉强度、抗压强度均呈现先增大后减小的趋势,当烧结温度为525 ℃时,材料的致密度和显微硬度(HV)均达到最大值(分别为98.57%和49.83),抗拉强度(84.9 MPa)和抗压强度(265.1 MPa)均高于500 ℃和550 ℃热压烧结制备的试样,但其伸长率和压缩率最小。

3)热压烧结温度过高,复合材料内部产生孔洞,材料在拉伸过程中发生穿晶断裂,适宜的烧结温度可促进增强体TiB2与Al 基体形成良好的界面结合,有助于提升复合材料的拉伸/压缩性能。

4)TiB2颗粒增强铝基复合材料在汽车舰船、航空航天、电子通讯等领域具有广泛的应用前景。然而,铝基复合材料的强韧性与其塑性、可加工性之间表现出的倒置矛盾关系成为了限制其发展的瓶颈。采用放电等离子烧结技术制备了微米级TiB2增强铝基复合材料,笔者认为下一步工作可围绕纳米尺寸TiB2颗粒增强体在铝基复合材料中的应用展开研究。为了更好发挥纳米TiB2颗粒的增强增韧效果,先要解决纳米TiB2在铝基体中的团聚问题,并对TiB2含量及烧结工艺进行优化调控,以实现铝基复合材料强塑性的协同提升,这将是今后工作的一个重点。