50 mm 厚板TC4 及TA17 钛合金真空电子束焊接工艺研究

2022-07-08李大东耿乃涛

李大东,白 威,邓 健,陈 容,耿乃涛

(钒钛资源综合利用国家重点实验室,攀钢集团研究院有限公司,四川 攀枝花 617000)

0 引言

钛及钛合金具有高比强度、耐腐蚀、加工性能良好等特性,广泛应用于石油、化工、能源等领域的关键部件及管道[1−2]。而钛及其合金结构件于上述工程领域的应用更是离不开各类焊接技术。目前,适宜于钛及其合金的焊接技术主要包括激光焊、钨极氩弧焊、搅拌摩擦焊、等离子弧焊及真空电子束焊。近年来,钛合金在核能、载人深潜器、航空航天等尖端领域的大量应用,更是对钛合金焊接缺陷防治、接头服役性能提升等方面提出了更高要求。对比研究表明[3−4],真空电子束焊接工艺具有能量密度高、焊缝熔深大、焊接变形小、工艺重现性好等优势,特别适合于对焊缝质量要求较高的厚板钛合金的焊接。为研究50 mm 厚度的TC4 和TA17 为典型代表的钛合金真空电子束焊缝成形性,建立焊接数据库快速应用于焊接工艺制定,笔者开展了加速电压为150 kV 高压和85 kV 中压、不同焊接束流、不同焊接速度条件下的真空电子束焊接试验。

1 试验材料及物理特性差异

1.1 焊接试板及垫板

采用了实验室冶炼、锻造生产的50 mm 厚度TC4 和TA17 钛合金材料,其化学成分如表1 所示,产品技术标准满足GB/T 3620.1−2007《钛及钛合金牌号和化学成分》相关要求。经机械加工成650 mm×150 mm×50 mm 的焊接试板供真空电子束焊接试验。

表 1 TC4 和TA17 钛合金化学成分分析结果Table 1 Chemical compositions of TC4 and TA17 titanium alloys %

为了避免束流相对过大造成焊接试板严重穿透焊漏,采用同样成分的TC4 和TA17 钛合金加工了20.0 mm×15.0 mm 带5.0 mm×2.0 mm 凹槽垫板辅助焊缝成形,见图1 所示。垫板有助于焊缝背部成形,避免严重穿透焊漏,以及消除底部气孔和钉尖缺陷,提升焊缝成形质量。

1.2 物理特性

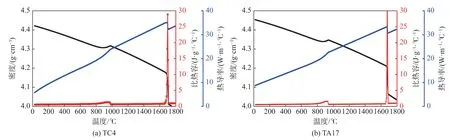

采用JMATPRO 热力学软件分析了表1 中TC4 及TA17 钛合金在25~1 800 ℃加热温度下的密度、比热及热导率变化情况,见图2 和表2 。特别是比热和热导率热物理性能的差异性评价,为后续电子束焊缝成型研究提供理论依据和数据支撑。

表 2 25~1 800 ℃温度区间内钛合金热物理参数对比Table 2 Comparison of thermophysical parameters of titanium alloys in the temperature range of 25~1 800 ℃

图 1 焊缝垫板Fig.1 Weld backing plate

图 2 TC4 和TA17 钛合金热物理参数曲线Fig.2 Thermophysical parameter curves of TC4 and TA17 titanium alloys

由图2 和表2 可见,JMATPRO 热力学软件计算的TC4 及TA17 两种钛合金热物理参数均随着温度的上升而连续变化。温度在1 670 ℃左右时,由于温度达到了材料熔点,导致钛合金的比热和热导率物理参数变化显著,TA17 钛合金的热导率却明显低于TC4 钛合金。

2 真空电子束焊接试验

2.1 试验方法

厚度50 mm 的TC4 和TA17 试板表面经机加工磨削后,用丙酮反复擦洗表面,以避免油污、杂质等对试板焊接质量的影响。同时垫板同样采取丙酮擦洗表面油污。

为节约钛合金焊接试板,安排焊缝长度沿试板150 mm 宽度方向分布,焊缝横向间隔30 mm,每条焊缝长度110 mm。在焊接工件与电子束枪距离固定为200 mm、表面下聚焦(表面聚焦后上聚焦电流减20 mA)、电子束X/Y 轴圆形扫描200 Hz 的前提条件下,通过调整加速电压、束流、焊接速度针对TC4 和TA17 钛合金开展不同工艺条件下的电子束焊接试验,从而研究不同焊接工艺条件对钛合金焊缝表面形貌、熔宽、熔深及焊缝成形系数等的影响作用。

2.2 TC4 及TA17 钛合金焊接工艺

表3 为不同工艺下TC4 及TA17 钛合金电子束焊接工艺参数及焊缝背部成形对比情况。由表3可见,加速电压、束流、焊接速度三个主要的工艺参数对焊缝正背面成形质量影响最为显著。其中束流对焊缝熔深影响尤为突出,随着束流的增加,熔深显著增大,熔宽缓慢降低,试板背面逐渐被熔透。为确保焊件被充分熔透,应适当提升焊接束流。而当焊接速度过大时,由于功率不变,将导致热输入下降,有效熔深下降,不利于焊缝的熔透。TC4 和TA17钛合金焊缝分别用C 和A 表示。

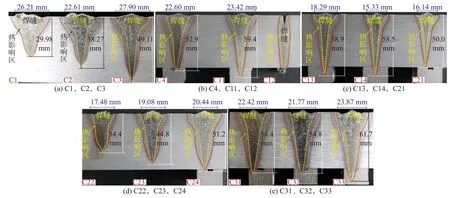

2.2.1 焊缝表面形貌

TC4 及TA17 钛合金电子束焊缝表面形貌见图3(a)和图3(b)。可见,焊接工艺参数变化直接影响到焊缝熔宽及表面成形,即使在同样工艺参数条件下,TC4 与TA17 焊缝成形特别是熔透深度存在差异,主要体现在垫板背部匙孔的多与少,以及焊穿长度95 mm 和65 mm 的差异性。直观地表明,同样焊接参数条件下TC4 较TA17 钛合金容易熔透,这主要是相同温度条件下TA17 热导率较TC4 小的原因,TC4 更容易传热导致熔深相对较大。150 kV 高压和85 kV 中压的真空电子束焊接相比,同样束流时,150 kV 高压真空电子束焊接的熔深相对较大。所以对于中厚板钛合金,应该首选150 kV的高压进行焊接。

图 3 TC4 及TA17 钛合金焊缝外观形貌Fig.3 Appearance of TC4 and TA17 titanium alloys weld

采用X 射线检验了TC4 及TA17 试板上的28条焊缝(焊漏的C12、A12 焊缝除外)内在质量,确认全部焊缝无气孔缺陷,表明TC4 及TA17 钛合金在真空电子束工艺条件下焊接性能良好。

表 3 TC4 及TA17 电子束焊接工艺参数及焊缝成形情况Table 3 EBW process parameters and weld forming situation of TC4 and TA17

2.2.2 焊缝横断面形貌

为了排除引弧和收弧处焊缝的不稳定性因素的影响,在焊缝长度方向的中心处锯切取样25 mm 厚度的焊缝试块,磨削后制备焊缝横截面低倍试样。经10%HF+13%HNO3水溶液浸蚀后显示TC4 和TA17 焊缝横截面低倍宏观形貌,见图4、5。截面观察表明:所有焊缝成形良好,无气孔、夹杂及裂纹等常见缺陷。采用数显游标卡尺测量焊缝熔宽、熔深数据,计算焊缝成形系数,不同焊接工艺的焊缝熔宽、熔深及焊缝成形系数见表4、5。

图 4 TC4 焊缝截面宏观形貌Fig.4 Macroscopic morphology of TC4 weld section

图 5 TA17 焊缝截面宏观形貌Fig.5 Macroscopic morphology of TA17 weld section

由表4、5 可知,无论高压150 kV 还是中压85 kV 的真空电子束焊接试验结果表明,熔深随焊接束流增加而显著增加,焊缝成形系数随束流增加而缓慢增加。高压150 kV 条件下的熔宽随束流增加而缓慢减少;中压85 kV 条件下的熔宽随束流增加而缓慢增加。相同焊接工艺参数时,TC4 焊缝熔宽小于TA17,但熔深大于TA17,导致TC4 焊缝成形系数大于T17。

3 分析与讨论

表1 中显示TC4 钛合金化学成分中主要元素Al、V 含量高于TA17,导致了两种钛合金在25~1 800 ℃温度区间的密度、比热、热导率等参数各不相同。总体而言,TA17 钛合金的密度略高于TC4 钛合金,但其热物理参数,特别是热导率却明显低于TC4 钛合金,表明TA17 钛合金在真空电子束焊接热循环下的热传导性能将逊色于TC4 钛合金,主要表现在相同焊接参数条件下,TC4 钛合金的熔深和焊缝成形系数大于TA17。焊缝C11 焊接后背部垫板出现密集型匙孔,而A11 背部垫板却无匙孔,以及焊缝C12 和A12 焊穿长度差异达到30 mm,这些宏观现象也证实了两种钛合金热传导性能导致的差异。表4、5 更进一步详细地表明TC4 和TA17钛合金成分差异导致相同焊接工艺参数条件下的熔深和焊缝成形系数之间的差异,TC4 相对TA17 钛合金更容易焊接熔透。

表 4 TC4 和TA17 电子束焊接不同焊接流速下的熔宽、熔深及焊缝系数Table 4 Weld width,penetration and weld forming coefficient of TC4 and TA17 using EBW at different welding beam current

表 5 TC4 和TA17 电子束焊接不同焊接速度下的熔宽、熔深及焊缝系数Table 5 Weld width,penetration and weld forming coefficient of TC4 and TA17 using EBW at different welding speed

高压150 kV 加速电压条件下,束流90 mA 时,当焊接速度在150~300 mm/min 范围内变化,TC4焊缝成形系数在2.54~3.82,呈倒“U”形先升后降,在焊接速度250 mm/min 时达到最大值3.82,再随焊接速度的提高,熔深降低,焊缝成形系数下降。而TA17 随焊接速度增加,焊缝熔宽显著降低、熔深缓慢减小导致成形系数缓慢增加,但焊缝系数小于相同参数的TC4,TA17 最大焊缝形成系数仅3.02。在高压150 kV、焊接速度250 mm/min 条件下,90 mA 束流焊接的焊缝熔深和成形系数与中压85 kV、束流160 mA 基本相当,表明中压85 kV 时电子束穿透效果大幅度降低,熔深/束流效率降低43.8%。焊接速度150 mm/min 条件下,高压150 kV 熔深/束流达到0.50~0.66 mm/mA,中压85 kV 熔深/束流达到0.34~0.38 mm/mA,高压的熔透效果最好。真空焊接时电子枪发射出来的电子束通过150 kV 电场加速后的动能更大,撞击发热作用更大,电子束对厚板熔池的挖掘作用更强,更容易熔透大厚板的钛合金试板。所以,真空电子束高压焊接时束流大小对熔深的作用特别显著和突出,为了焊透大厚度的焊接试板,最有效的方法就是在150 kV 高压条件下增加束流。

真空电子束焊接试验还表明增加焊接试板背面的垫板尤为重要,相同焊接参数,C12 和A12 焊缝背面未添加垫板而焊漏,甚至成切割状态,TC4 焊缝焊穿长度95 mm,而TA17 焊缝焊穿65 mm,由此表明TA17 的热传导性能弱于TC4,也表明真空电子束焊接时最好在焊缝背面采取垫板工艺措施,防止焊漏并保证焊缝成形。C13 和A13 采取添加垫板后,焊缝成形优良呈钉形,TC4 焊缝成形系数3.22,TA17 焊缝成形系数2.13。与C13 焊缝相比,A13熔宽增加7.89 mm,熔深减少3.2 mm,焊缝成形系数降低1.09。

4 结论

1)由于TC4 和TA17 钛合金成分的差异,导致TC4 的热传导系数高于TA17,致使相同焊接工艺参数条件下TC4 熔深及焊缝成形系数均高于TA17,TC4 钛合金相对更容易熔透。

2)无论是高压150 kV 还是中压80 kV,随着束流的增加,TC4 及TA17 电子束焊缝低倍形貌均由“钟罩”形向“钉”形过渡且焊缝成形系数逐渐增大。150 kV 加速电压更适合于大厚板钛合金的真空电子束焊接。

3)焊接热输入的增加,熔深也随之增加,但束流对熔深和焊缝成形系数影响能力最为突出。

4)TA17 在150 kV、焊接速度150 mm/min 条件下熔深/束流达到0.47~0.65 mm/mA,85 kV 条件下熔深/束流达到0.36~0.40 mm/mA。与同样焊接工艺参数条件下的TC4 相比,TA17 熔深/束流相差低约0.1~0.3 mm/mA。