卸、换、收集成化换轨作业模式可行性分析

2022-07-07王思聪

王 洋,王思聪

(中车沈阳机车车辆有限公司,辽宁 沈阳 110142)

换轨是铁路工程施工中的重要一环,为了保证铁路运力,换轨作业必须在天窗期内进行,由于施工模式和设备的限制,往往卸新轨、更换轨、收旧轨需要占用不同天窗期完成。目前国内高速铁路建设迅速,高铁线路施工要求“工完料清”,对换轨施工在安全性、自动化、集成化等方面的要求不断提高,因此有必要研究卸、换、收作业集成化的高效换轨模式。

1 典型换轨模式分析

1.1 国内典型换轨模式

1.1.1 无动力小车换轨

采用2辆带导槽的换轨小车,小车无动力,可在线路上拖拽行驶,2辆小车带有间距不同的成对导槽,用于换轨时改变新轨、旧轨的轨距。具体施工过程如下:在换轨天窗期的前一个天窗期,由长钢轨运输车组将需要更换的新轨卸至线路,换轨天窗期开启后,先拆除旧轨的部分扣件,切断旧轨,然后2辆换轨小车一前一后通过钢丝绳连挂在动力车辆尾部,开始换轨。施工人员将旧轨端部引至导槽较窄的小车上,新轨端部引至导槽较宽的小车上,随小车行驶,新轨和旧轨分别连续通过导槽改变各自的间距,旧轨梳理至线路中心,新轨梳理至线路轨槽,完成位置变换。换下的旧轨在后续天窗期回收[1]。无动力小车换轨施工现场见图1。

图1 无动力小车换轨施工现场

1.1.2 大型换轨机换轨

采用具有换轨功能的工程车辆进行换轨作业。在换轨施工的前一个天窗期由长钢轨运输车组将需要更换的新轨卸至线路两侧,换轨天窗期开启后,施工人员进场拆除旧轨的部分扣件,切断旧轨,随后换轨车进场,施工人员操纵换轨车下夹钳,将新轨吊起并收拢至线路轨槽宽度,同时将旧轨吊起并收拢至线路中心,随换轨车行驶,新轨陆续并入线路轨槽,旧轨陆续脱离轨槽至线路中心,完成新旧钢轨换位。换下的旧轨在下一个天窗期由长钢轨运输车组回收[2-4]。大型换轨机换轨施工现场见图2。

图2 大型换轨机换轨施工现场

1.2 国外典型换轨模式

图3所示的国外换轨模式与国内采用的无动力小车换轨模式类似,使钢轨通过前后成组的带导槽小车,完成新旧轨的变距,但在设备和作业方式上有所不同:小车上的过轨导槽带有调整机构,通过电、液控制,可调整导槽横向或垂向位置,对钢轨曲线变化的适应更为灵活;距离前方运轨车辆较远的小车自带动力,非牵引行驶,随前车速度主动调整跟随;新轨是从前方运轨车辆上卸下后直接完成更换,不再占用单独天窗期卸新轨,旧轨仍需暂存于线路上等待回收。

除图3所示情况外,国外也采用公铁两用车、轨道吊车等特种车辆或工程设备进行换轨,由于铁路里程和运营管理等存在较大差异,在此不做更为细致的说明和对比。

图3 国外换轨施工现场

1.3 我国现有典型换轨模式的缺点

(1) 无动力小车在换轨过程中,受到钢轨因弯曲产生的横向力后容易发生脱轨掉道,严重影响施工效率,存在安全风险。另外,施工设备功能相对简单,需要采用大量人力。

(2) 现有的典型换轨模式都未能将卸新轨、更换轨、收旧轨的过程合并作业或连续进行,卸、换、收轨往往需要占用3个独立的天窗期进行,无法应对高铁不允许线路存轨的情况,难以做到“工完料清”。

(3) 新轨和旧轨在输出、对轨、换位等过程中往往依靠人力辅助完成,部分作业过程机械化程度低。

2 卸、换、收作业集成化换轨模式分析

2.1 现有换轨模式的优化方向

现有换轨模式的优化方向如下:

(1) 提升设备安全性能,提高施工安全性。

(2) 提高设备机械化程度,减少使用人力。

(3) 将卸、换、收作业整合在同一天窗期内,换轨设备达到卸、换同时,旧轨立即收回。

其中难度较大也是最为重要的一点就是卸、换、收的集成化作业,这不仅是对换轨施工效率的要求,也是应对未来高铁线路大批换轨工作的迫切需要。

目前我国大多采用长钢轨运输车组进行钢轨的运、卸、收作业,历经多年运用和完善,长钢轨运输车组已具备较为完备的运、卸、收轨功能,因此要在同一天窗期内完成新轨运卸、新旧轨互换、旧轨回收工作,可以基于长钢轨运输车组的既有功能,创建集成化的作业模式。结合对现有典型换轨模式的分析,集成化作业的换轨模式可以概括为:

(1) 天窗期开启后,新轨由长钢轨运输车组运至施工点位,直接从车组上卸出,通过设备控制变换轨距,落入线路轨槽;

(2) 旧轨由设备控制抬起,脱离线路轨槽后拨至线路两侧(有利于避开线路中心设备);

(3) 新旧钢轨在合理区间内完成弯曲过度和交叉换位,钢轨曲线要尽量贴近自由状态,降低钢轨应力,作业过程中钢轨受到的控制动作均由电、液设备机械化执行,新旧钢轨在区间内全范围可控;

(4) 换轨设备集成在车组上,且不影响车组其他功能,不需重新编组列车,便于换轨结束后立即回收旧轨,最大程度减少功能切换所占用的时间。

2.2 集成化换轨模式的可行性分析

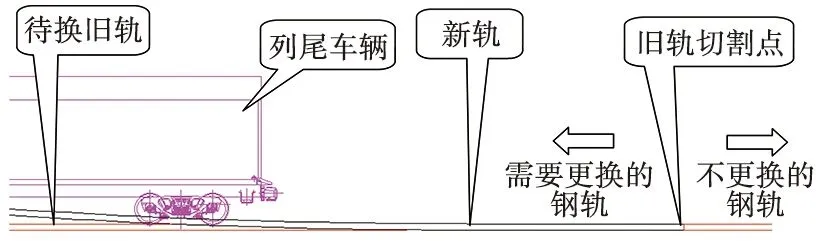

2.2.1 新轨卸出过程

为解决现有换轨模式中新轨先落地再更换的“脱节”问题,需要将卸、换动作结合进行,因此要先分析新轨从车组列尾输出并直接变换轨间距的合理状态。长钢轨运轨车组的既有卸轨功能是通过列尾车辆底架下方的卸轨导槽实现的,钢轨脱离车体时的位置较低,轨端在车尾端梁前约1 m位置即落地。由于钢轨更换时新旧钢轨的交叉换位需要一定距离的过渡区间,因此随车组运行从车辆下部卸出的新轨会在过渡区间内全部铺落在地面上,如图4所示。

图4 由车组作业尾车卸轨导槽卸轨时的状态示意图

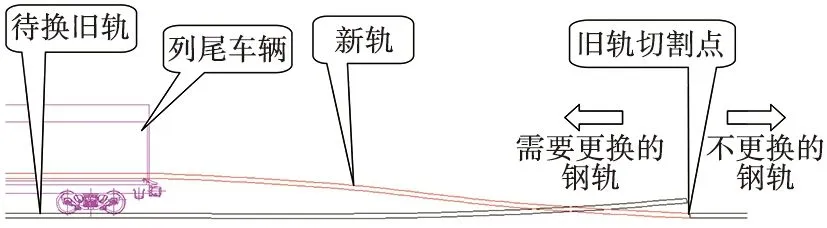

由于地面存在摩擦,难以调整卸出的新轨宽度间距,需要重新抬高新轨使其脱离地面,并且由于新轨过低,新旧钢轨在高度空间上难以实现交错。为了得到更有利的钢轨状态和新旧轨关系,从列尾车辆地板面上卸出新轨更为合适,这样大幅提高了新轨初始高度,能保证在交叉换位区段有足够的悬空,便于调整轨间距,同时旧轨可以从其下方顺利脱离线路,如图5所示。

图5 由车组作业尾车车上卸轨时的状态示意图

2.2.2 新旧钢轨换位过程

为了降低对施工设备的要求,并且保证钢轨更换过程顺畅,应尽量将新旧钢轨在换位过程中的状态曲线设定为趋近于自然过渡。

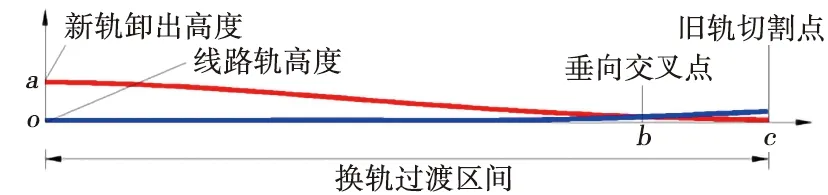

当从列尾车辆地板面以上卸新轨时,我们假定新轨卸出高度在车辆地板面附近a点处(图6),下面对新旧钢轨处于更换过程中的垂向状态进行分析。

图6 新旧钢轨更换过程中的垂向状态分析示意图

除了地面支撑以及旧轨脱离线路所需的必要抬高,其他垂向状态均为无外部干预的自然状态。新轨预计在距离切割点c点一定范围内近似平缓,新旧钢轨在b点处发生垂向交叉,此时o点至c点的距离为换轨过渡区间,这也是换轨设备功能覆盖的最大范围。需要注意的是,在垂向完全自然过渡的状态下,根据实际经验,过渡区间通常在20 m以上。

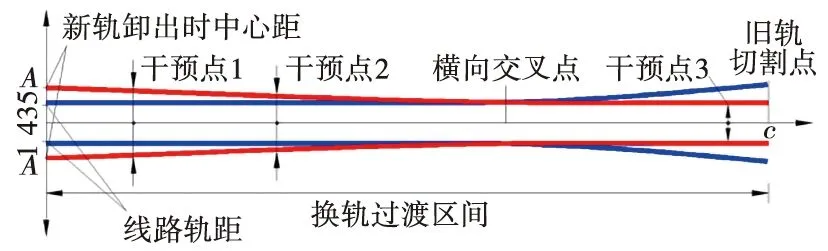

如图7所示,假定新轨卸出时,双轨横向位置为A点位置,逐渐过渡至线路1 435 mm轨距位置,旧轨从原线路位置脱离并向两侧分开至不干扰地面设施,根据经验设定新轨横向主动干预位置,下面对新旧钢轨处于更换过程中的横向状态进行分析。

图7 新旧钢轨更换过程中的横向状态分析示意图

图7中的干预点1、2为主动干预点,干预点3为长度方向上的一段区域,即已经落入轨槽的新轨,为被动干预点,施加力的方向如图7中箭头所示方向。旧轨仅在切割点处施加横向力使其向线路外侧分开,分开程度应保证一定长度的旧轨脱离线路轨槽。按上述设定,通过计算得出,各干预点处施力均在百公斤量级内,对设备的要求不高,可实现机械化作业。

2.2.3 旧轨回收过程

旧轨换下,新轨完成接头焊接等必要工序后,即可利用长钢轨运输车组的收轨功能完成旧轨回收,其作业过程与既有收轨施工基本一致,技术成熟,因此不再过多讨论。

3 总结

针对现有的典型换轨模式存在过度使用人力、卸换脱节、占用较多天窗期等缺点,本文提出了基于长钢轨运输车组的卸、换、收集成化换轨作业模式,即车组运输新轨至施工点,卸新轨的同时经设备调整,改变高度和轨间距,同时抬出旧轨,空出轨槽,车组运行过程中连续改变新旧轨位置,完成换轨。换下的旧轨随即由车组回收,由此可实现一个天窗期内完成卸、换、收轨作业。从钢轨状态方面考虑,新轨卸出需要一定的初始高度,当提供足够的过渡区间时,卸、换轨结合作业是可行的,控制钢轨对设备要求并不高。因此,在具备与长钢轨运输车组匹配的施工设备时,卸、换、收集成化换轨作业模式是完全可行的。