高铁隧道检测车车体研制

2022-07-07杜彦品牛永刚王潇雨辛志斌

杜彦品,牛永刚,王潇雨,辛志斌

(中车南京浦镇车辆有限公司,江苏 南京 210031)

高速铁路隧道衬砌质量检测车(以下简称高铁隧道检测车)研制是原中国铁路总公司科技研究开发计划新立项目(2017G003-H)。目前国内时速200 km及以上的高铁隧道(包括在建隧道)约有4 237座,长度约为7 533 km,未来高速动车组的需求量仍旧很大,运营、在建和即将通车的高铁隧道待检需求迫切。为此,中国铁道科学研究院集团有限公司联合中车南京浦镇车辆有限公司(以下简称中车浦镇公司)共同研制了高铁隧道检测车,该车采用地质雷达检测技术对高铁隧道进行检测,中车浦镇公司承担高铁隧道检测车(检测系统除外)的研制工作。

车体钢结构是高铁隧道检测车研制的重点和难点,因为特殊的平面布置及防护罩的安装和开闭需要,其承载方式不再是传统的薄壁筒形整体承载结构,而是一端为薄壁筒形整体承载结构,另一端为底架承载结构,这种特殊的承载方式给车体钢结构的设计增加了难度。

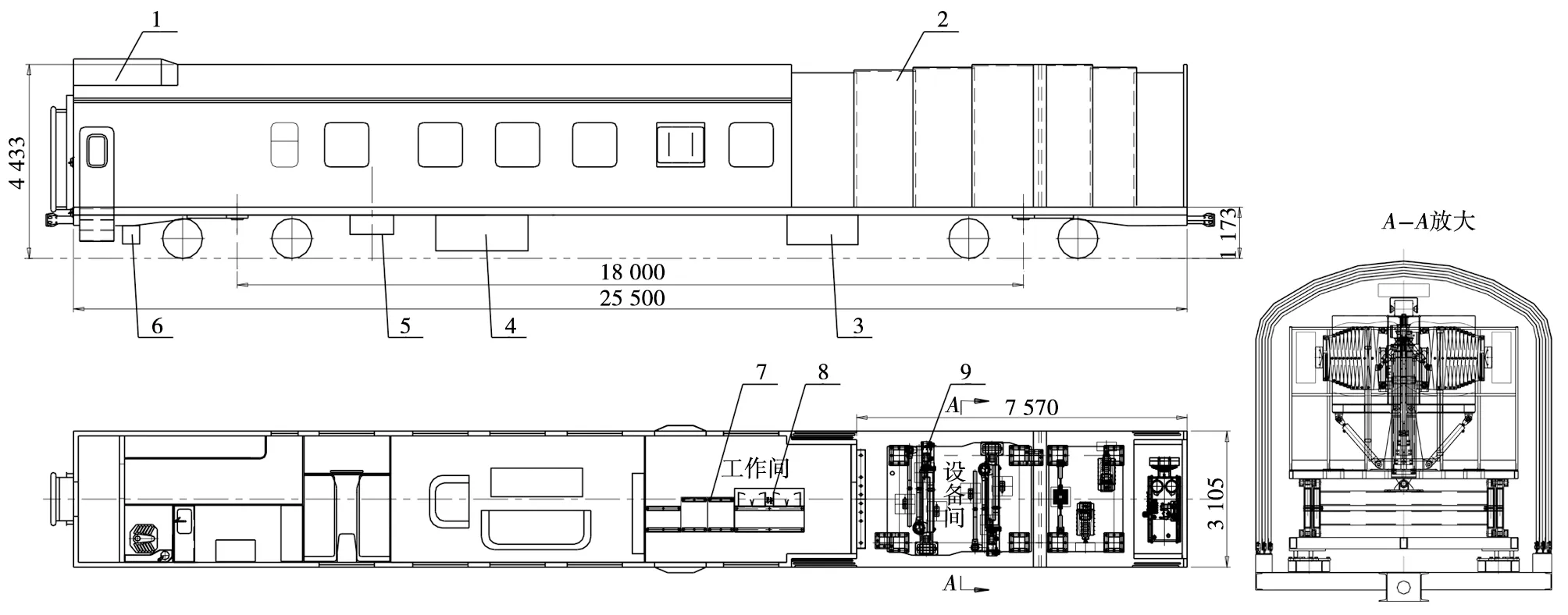

1 平面布置图

高铁隧道检测车平面布置如图1所示。车体一端为设备间区域,为敞开式结构,即车体仅有底架钢结构,在侧部和顶部设有2组防护罩,分别安装在底架边梁上平面的滑轨上,质量约为2.5 t。在设备间底架上安装有约7 t的检测系统设备,在相邻的工作间底架上安装有近1 t的工作台及配电柜。在底架下部安装了近2.5 t的柴油发电机组以及油箱、制动模块、电池箱和集便器等设备。车体另一端车顶上设有空调机组,质量约为1.5 t。

1.空调机组;2.防护罩;3.电池箱;4.柴油发电机组;5.油箱;6.集便器;7.配电柜;8.工作台;9.检测系统设备。

2 主要技术参数

表1为高铁隧道检测车主要技术参数。

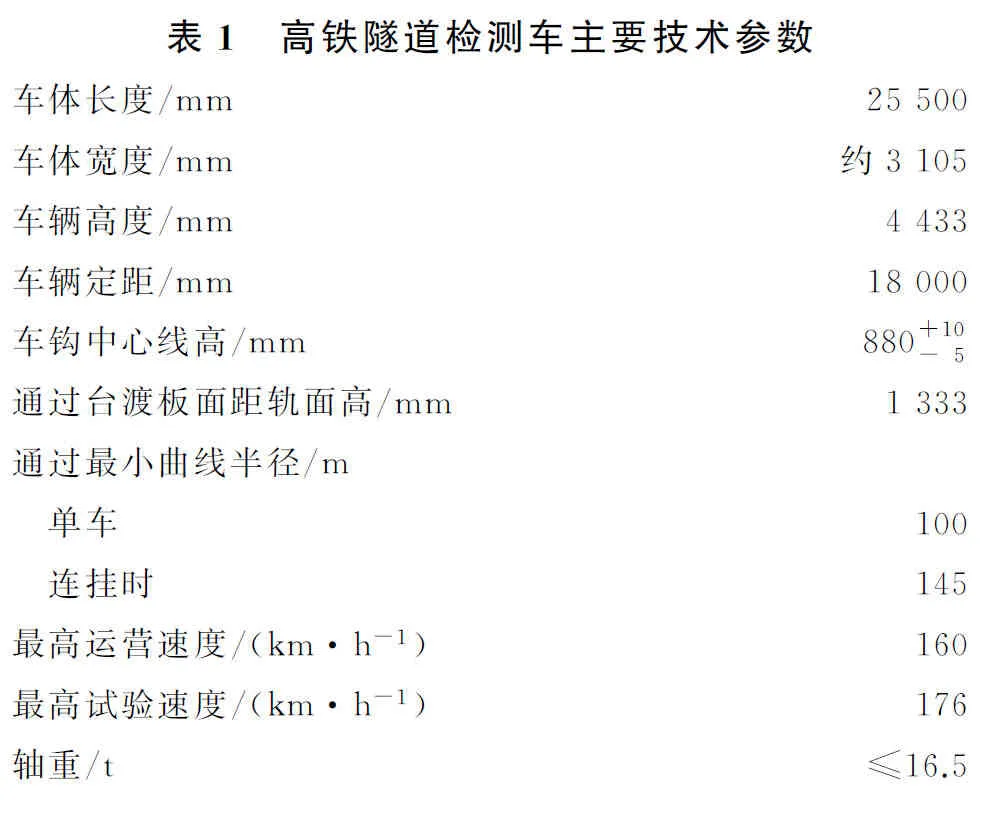

3 车体钢结构

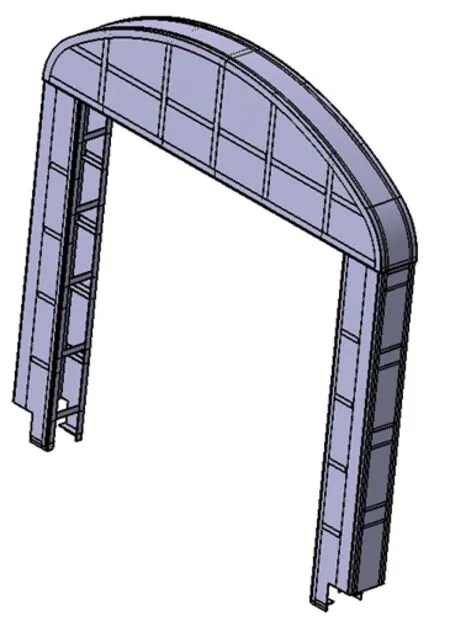

高铁隧道检测车车体钢结构强度参照TB/T 1335—1996《铁道车辆强度设计及试验鉴定规范》[1]设计。车体钢结构由底架钢结构、侧墙钢结构、车顶钢结构、外端墙钢结构和隔墙钢结构组成(图2)。车体钢结构1位端为整体承载式,2位端为底架承载式,中梁贯穿整个底架。从设备间到2位外端,车体为敞开式结构,即无侧墙和车顶,便于检测系统设备升降作业需要。在设备间侧部和顶部设有刚性防护罩,形成封闭的空间,以保护检测系统设备。为了提高防护罩的整体刚度和运行的平稳性,将防护罩分为独立的2组,2组防护罩间设有厚300 mm的拱形隔墙钢结构,隔墙钢结构下端落在底架钢结构上并与之焊接。为了保证防护罩开启的移动空间,设备间两端车体采用变截面设计,即侧墙和车顶的断面变小[2]。

因该车体钢结构特殊的承载方式,对工作间到设备间的车体钢结构进行了全新设计。在各种载荷作用下,车体变截面区域是应力集中的主要部位。而敞开区域因没有侧墙和车顶对结构的支撑作用,在近7 t重的检测系统设备作用下,底架会出现较大的向下垂向变形,故此区域为车体钢结构设计的重点和难点。

1.底架钢结构;2.侧墙钢结构;3.车顶钢结构;4.工作间隔墙钢结构;5.拱形隔墙钢结构;6.2位端隔墙钢结构;7.外端墙钢结构。

3.1 底架钢结构

在设备间区域,车体为敞开式结构,为了能够承受较大的垂向载荷,需提高底架的强度和刚度,故底架采用有中梁结构。底架钢结构由牵枕缓装置、横梁、纵梁、中梁、侧梁、补强梁和铁地板等组成(图3)。中梁和侧梁采用热轧槽钢,在中梁槽钢的腹面应力较低的区域开有减重孔,以减轻车体的质量;采用高强度耐候钢,以提高中梁的强度。横梁和纵梁采用槽形折弯件。地板采用厚度较大的平地板,以提高其稳定性。

1.牵枕缓装置;2.纵梁;3.横梁;4.中梁;5.侧梁;6.补强梁;7.铁地板。

设备间区域底架侧梁上方焊有矩形补强梁,下方焊有槽形补强梁,以提高设备间底架的刚度。在枕梁后面靠近侧梁处,设有槽形纵梁,下翼面与侧梁下翼面平齐,并在其下平面焊有厚封板,将此处结构组焊成“日”字形结构,大大提高了侧梁部位的强度和刚度,提高了底架的垂向抗弯能力。设备间地板上面设有安装检测设备平台的安装座,因垂向载荷较大,安装座处地板下方设有槽形或矩形纵梁和横梁加强。

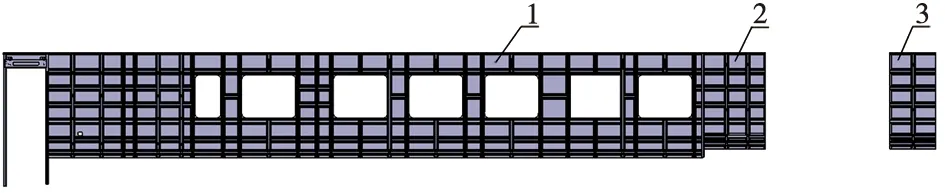

3.2 侧墙钢结构

侧墙钢结构分为1位端侧墙、工作间侧墙和2位端侧墙,由侧门框、立柱、纵梁、上边梁和墙板组成(图4)。1位端侧墙和工作间侧墙连接处采用变截面设计,为防护罩开启时提供移动的空间。变截面处设有大断面槽形立柱,槽形立柱内有封板和筋板,将立柱局部封为“日”字形断面,以增加立柱的强度和刚度。该处是侧墙应力较大的区域,在侧墙钢结构下部和上边梁部位均进行了补强。工作间侧墙下端与底架侧梁上面的补强梁焊接,两端分别与“日”字形立柱和工作间隔墙角柱焊接,“日”字形立柱与底架补强梁端部焊接(图5)。2位端侧墙落在底架侧梁上面的补强梁上,在2位外端墙处也采用变截面设计,即侧墙和车顶外轮廓小于外端墙的外轮廓,侧墙两端分别与2位端隔墙角柱和外端墙端角柱焊接。

1.1位端侧墙;2.工作间侧墙;3.2位端侧墙。

3.3 车顶钢结构

车顶钢结构分为1位端车顶、工作间车顶、2位端车顶和小端顶(图6)。1位端车顶由平顶、圆顶组成,侧顶板设有雨檐。工作间车顶高度低于1位端圆顶,二者间通过小端顶连接,此处是车顶应力集中较大的区域,故在1位端圆顶和小端顶间设有鱼腹状的纵梁,以提高变截面处的强度;工作间车顶另一端与工作间隔墙弯梁连接。2位端车顶低于2位外端墙,两端分别与2位端隔墙和2位外端墙焊接。工作间车顶和2位端车顶侧顶无雨檐,与侧墙通过上边梁连接,增加了美观效果。

图5 工作间侧墙钢结构

1.1位端车顶;2.小端顶;3.工作间车顶;4.2位端车顶。

3.4 外端墙钢结构

车体两端设有外端墙钢结构(图7)。1位外端墙钢结构由梁柱、墙板和风挡框组成,风挡框设有与橡胶风挡的安装接口。2位外端墙钢结构由帽形梁柱、矩形端角柱和角形大弯梁组成,大弯梁内侧的弧形封板上端与角形弯梁的翼面焊接,下端与端顶立柱和端角柱焊接。2位端侧墙与端角柱对接焊,2位端车顶顶在封板上并与之焊接。

图7 外端墙钢结构

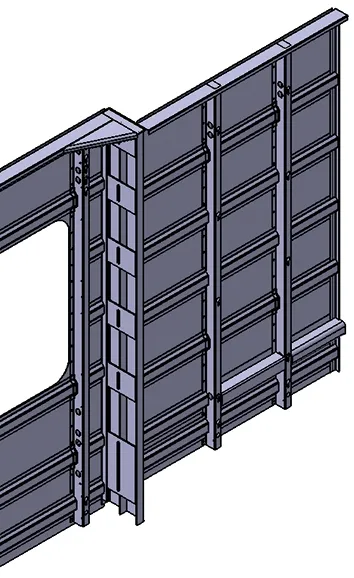

3.5 隔墙钢结构

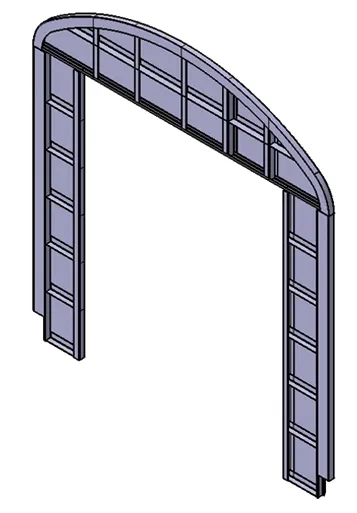

隔墙钢结构分为工作间隔墙钢结构(图8)、拱形隔墙钢结构(图9)和2位端隔墙钢结构(图10)3种。

工作间隔墙钢结构上安装表面成像装置,背后由较厚的槽形梁形成“日”或“目”字骨架,墙板上开洞,安装座直接焊在槽形梁上。隔墙钢结构两侧的角柱为矩形断面,弯梁为槽形断面,凸出工作间侧墙和车顶外表面20 mm,便于防护罩关闭时压紧密封胶条,起到良好的密封作用。

拱形隔墙钢结构断面轮廓与车体断面一致,可提高防护罩关闭后的美观效果。为了提高拱形隔墙钢结构的刚度和稳定性,隔墙厚度设为300 mm,每侧宽度为350 mm,设有2层骨架,角柱为C形断面,下端落在底架补强梁上平面并与之焊接。

2位端隔墙钢结构为单层骨架加蒙皮的结构,每侧宽度为350 mm,两侧的角柱为矩形断面,弯梁为槽形断面,凸出2位端侧墙和车顶外表面20 mm,便于防护罩关闭时压紧密封胶条,起到良好的密封作用。角柱下端落在底架补强梁上平面并与之焊接。

图8 工作间隔墙钢结构

图9 拱形隔墙钢结构

图10 2位端隔墙钢结构

4 车体静强度仿真计算及试验

4.1 车体静强度计算

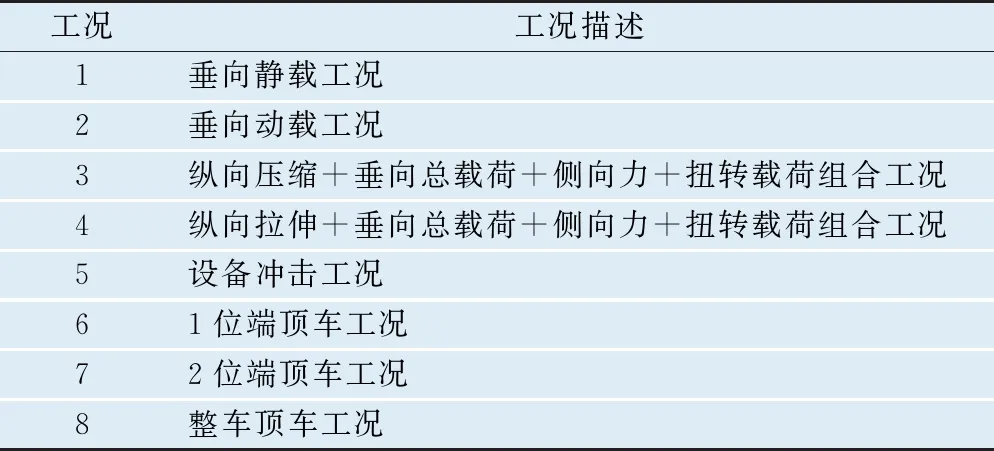

参照TB/T 1335—1996标准,对车体钢结构静强度进行仿真计算。计算时共考核了8种工况[3](表2)。

表2 车体静强度计算工况

计算结果表明:(1)在各种工况作用下,车体变形符合TB/T 1335—1996标准要求,车体钢结构没有发生永久变形;(2)通过对8种工况进行计算分析,得出各工况下的车体最大应力及部位(表3)。从表3中可以看出,各部位及各材料的最大计算应力均小于材料的许用应力,车体静强度满足设计要求。

表3 各部位的最大应力 MPa

4.2 车体静强度试验

为验证车体的强度是否满足设计要求,按照TB/T 1806—2006《铁道客车车体静强度试验方法》标准[4],对组成后的车体钢结构进行了静强度试验,分别进行了垂向载荷试验、纵向力试验、扭转试验、顶车试验[5]。试验结果表明,车体钢结构强度满足TB/T 1335—1996的设计要求,试验结果与计算结果基本一致。

5 结束语

通过对高铁隧道检测车车体静强度进行仿真计算和结构优化,车体钢结构静强度满足设计要求,并顺利通过了车体静强度试验。该车已完成交付并正式投入使用,效果良好。