地下金属矿山扇形中深孔孔网参数优化研究①

2022-07-06李林军史秀志胡洪文党建东刘增辉王衍海

李林军, 史秀志, 胡洪文, 党建东, 刘增辉, 王衍海

(1.中南大学 资源与安全工程学院,湖南 长沙 410083;2.安徽铜冠(庐江)矿业有限公司,安徽 合肥 231500;3.安徽理工大学 矿业工程学院,安徽 淮南 232000)

扇形中深孔爆破是地下矿山常用的爆破崩矿方式[1]。 由于每个炮孔的深度和角度不同,爆炸应力波初始应力场分布不均匀,极易造成爆堆块度不均匀问题[2]。 铜绿山铜铁矿分段高度逐渐增加,原有孔网参数(2.0 m × 1.9 m)已不适用于新的回采高度,爆堆块度大,采场漏斗堵塞、超爆超采等问题日趋严重,需要对扇形孔孔网参数进行合理优化来改善爆破效果。

许多学者开展过扇形孔破岩机理研究[3-4]。 经验公式、工程类比法等方法只能确定孔网参数的一个合理范围,最优参数的确定还需通过现场试验或数值模拟。 现场试验费时费力[5]。 随着计算机技术的发展,一大批学者选用数值模拟方法对孔网参数进行优化并取得了良好的爆破效果[6-9]。

本文拟采用数值模拟方法优化扇形中深孔孔网参数,基于爆破漏斗理论对试验方案进行设计,以Von Mises 屈服准则对岩石破坏特征进行分析,确定扇形孔适宜的孔距和排距,改善矿岩爆破块度,为矿山合理开采提供指导。

1 爆破模拟方案制定及数值模型建立

1.1 方案制定

应用矿山现有凿岩设备钻凿64 mm 炮孔,仅对扇形孔的孔距和排距进行优化。 需要确定64 mm 炮孔药包的最佳埋深,计算公式为[10]:

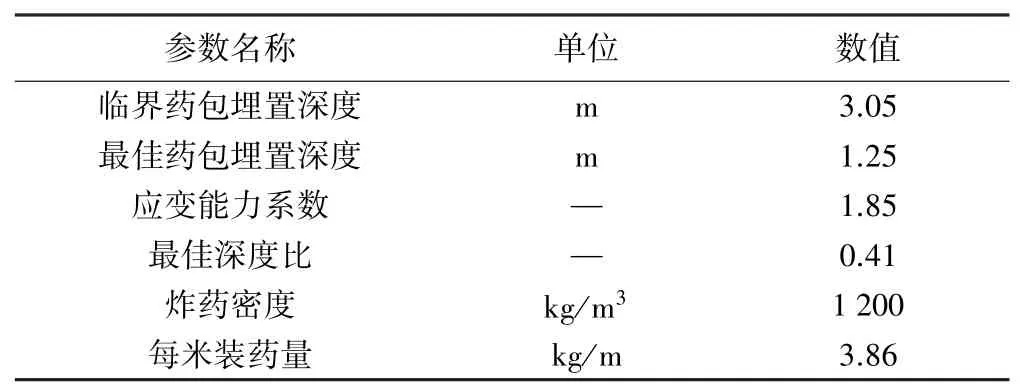

式中D为药包最佳埋置深度,m;Δ为最佳深度比,是实际埋深与临界深度之比;E为应变能力系数;Q为炸药每米装药量,kg。

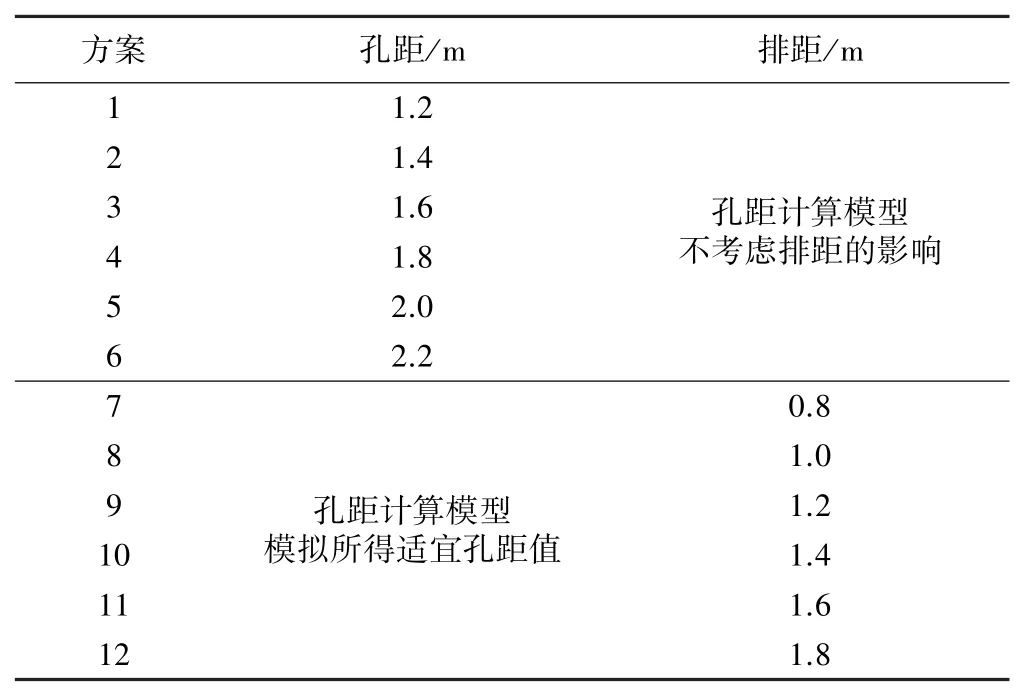

铜绿山铜铁矿之前的爆破试验结果(见表1)表明,药包最佳埋深为1.2 m。 通常,排距或孔距为药包最佳埋深的1.0 ~1.5 倍,可得孔距、排距选取范围为1.2~1.8 m。 孔网参数中一般孔距大于排距,初步确定孔距a为1.2 ~2.2 m,排距(最小抵抗线)W为0.8 ~1.8 m。 各选取6 种不同孔距与排距数值模拟方案,如表2 所示。

表1 铜绿山铜铁矿原爆破漏斗参数[11]

表2 数值模拟方案

1.2 数值模型建立

将扇形孔简化成准二维模型,考虑到侧崩爆破作用范围大,求解时间设置为1.5 ms。

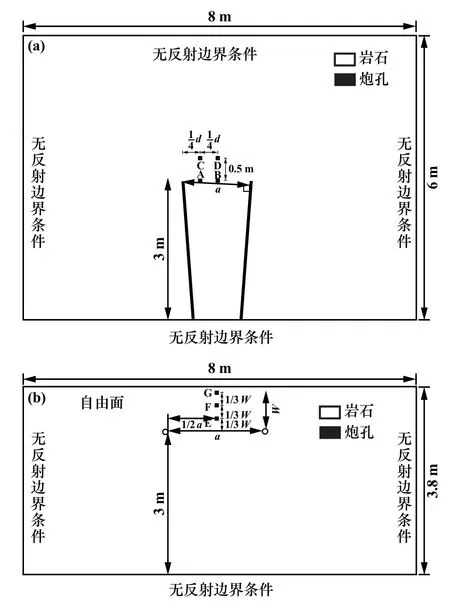

孔底是破岩最困难的区域,因此仅需考虑孔底的岩石破碎效果。 为简化模型,取上部3 m 部分即可满足研究需求,孔距计算模型尺寸和边界条件如图1(a)所示。 排距只考虑自由面的影响。 排距计算模型尺寸和边界条件如图1(b)所示。 炮孔下侧3 m 范围的岩石实体是为了排除反射应力波对研究区域爆破效果的影响。

图1 扇形孔爆破数值计算模型

1.3 材料参数选取

1) 被爆岩体的材料模型选用塑性动力学模型(MAT_PLASTIC_KINEMATIC),模型参数引自文献[6]。

2) 选用2 号岩石乳化炸药,材料模型选用高能材料本构模型(*MAT_HIGH_EXPLOSIVE_BURN),模型参数引自文献[11]。

1.4 计算结果分析方法

据文献[12],爆炸应力波峰值是影响岩石破碎的主要因素之一。 在两孔孔底连线上0.25d和0.5d处设置A、B 共2 个应力监测点,上方0.5 m 处布置C、D 共2 个监测点,用来观察顶板岩石稳定性。 在排距数值模型中两炮孔连线中垂线附近岩石破碎效果最差,故在两炮孔连线中垂线上间隔0.33W处均匀布置E、F、G 共3 个应力监测点。 如图1 所示。

孔底部分自由面少,岩石夹制作用明显,其破坏形式主要为压缩破坏。 由于自由面的存在,最小抵抗线方向破坏主要以反射拉伸破坏为主。 孔距模型中单元等效应力大于岩石动态抗压强度、排距模型中单元等效应力大于岩石动态抗拉强度,则判定为岩石破坏。该铜铁矿岩石动态抗压强度和动态抗拉强度分别为72.8 MPa 和10.9 MPa。

2 数值模拟结果及分析

2.1 孔距数值模拟结果

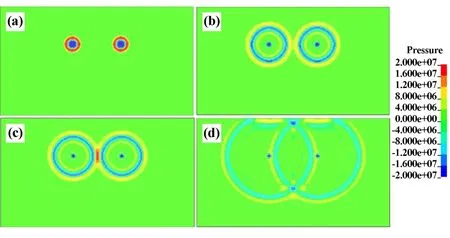

孔距大小不会影响爆炸应力波的传播过程,只会影响其叠加时刻。 以方案4(a=1.8 m)为例(见图2),爆炸应力波以球形向外传播后在中线处相遇,并产生叠加,之后继续沿炮孔向孔口传递,并在模型底部发生反射。 在两炮孔连线中点处应力波叠加效应明显,爆炸应力也明显高于炮孔两侧。

图2 孔距a =1.8 m 时数值模型爆炸应力云图

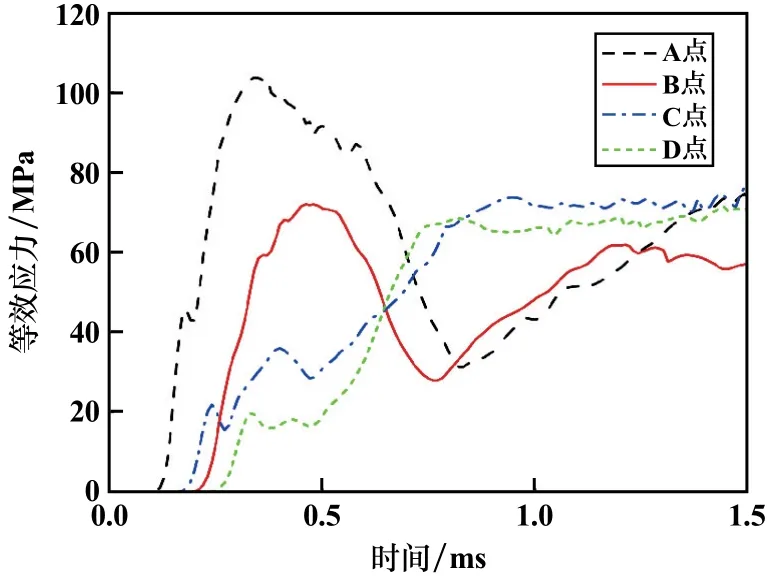

方案4 中各监测点应力时程曲线如图3 所示。 爆炸应力波最先到达与炮孔距离最近的A 点,且峰值应力最大,B、C、D 点峰值应力随着与炮孔距离增大而下降。

图3 孔距a =1.8 m 时各监测点等效应力时程曲线

不同孔距模拟方案各监测点等效应力峰值见表3。 由表3 看出,方案1~3 中,监测点A~D 等效应力峰值均大于岩石动态抗压强度,即孔距1.2 ~1.6 m时,孔底均有良好的破碎效果,但顶板破坏大,不符合要求。 方案5~6 中,监测点C、D 等效应力峰值小于岩石动态抗压强度,能够保障顶板安全,但两孔底连线上,B 点可能出现大块,说明孔距大于2.0 m 不符合要求。 为保证孔底破碎均匀,同时保护顶板稳定性,孔距取1.8 m。

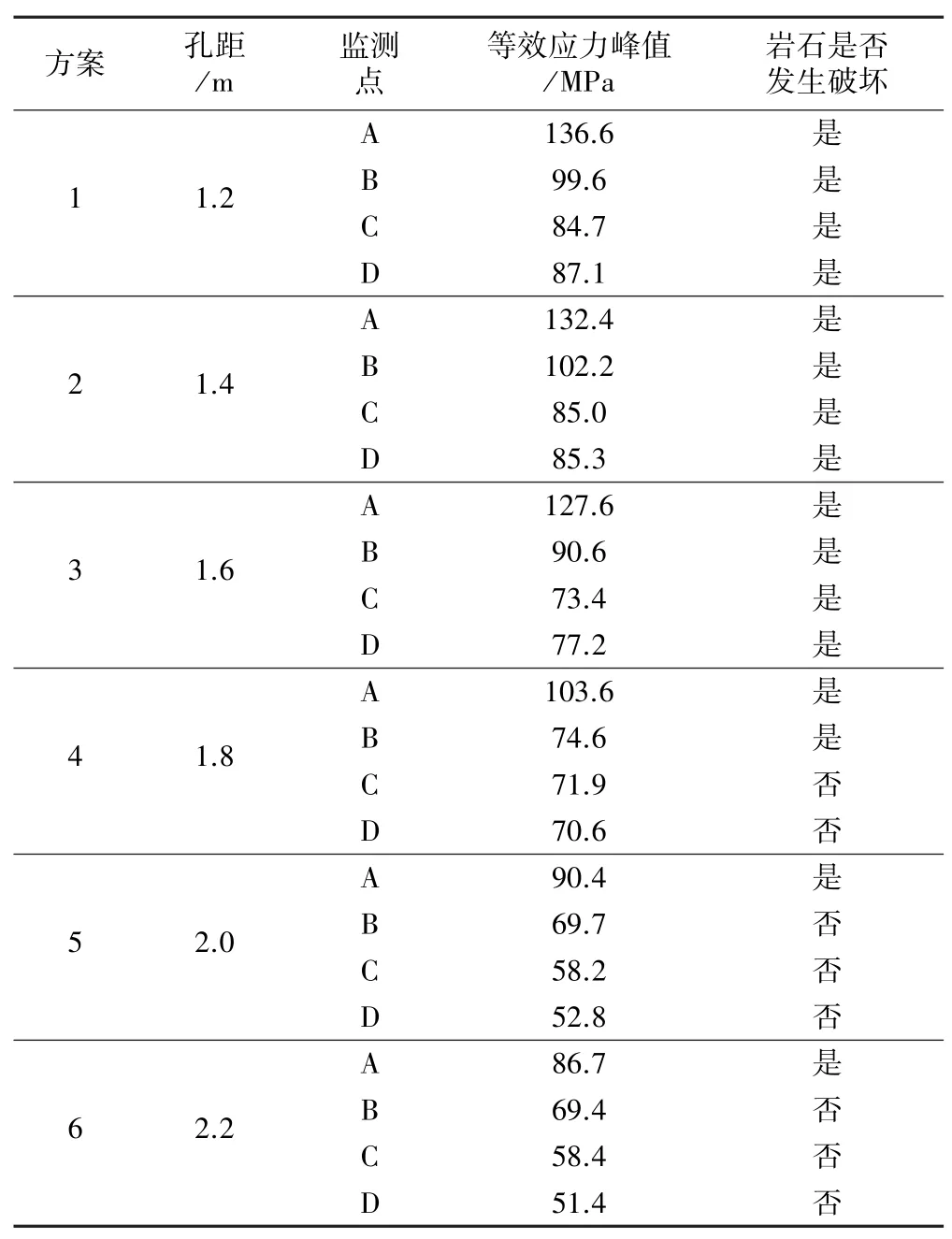

表3 不同孔距模拟方案各监测点等效应力峰值

2.2 排距数值模拟结果

虽然炮孔自由面距离不尽相同,但爆炸应力波传播过程及规律并无较大差异,这里仅给出方案11(W=1.6 m)的情况,结果见图4。 由图4 可知,炮孔起爆后产生的应力波以球面波形式向外传播,到达自由面附近反射产生拉伸波,两炮孔应力波相遇后在两炮孔连线的中心线上发生应力叠加。

图4 排距W=1.6 m 时数值模型爆炸应力云图

方案11 中各监测点等效应力时程曲线如图5 所示,E 点距炮孔较近,应力较高,较远的G 点因爆炸应力波发生反射,使得等效应力峰值较大。 故最难破碎点应为炮孔与自由面之间的F 点。 其他方案的监测点等效应力时程曲线分布与方案11 类似。

图5 排距W=1.6 m 时各监测点等效应力时程曲线

不同排距模拟方案各监测点等效应力峰值如表4所示。 由表4 可知,所有方案的E、G 点等效应力峰值均大于岩石动态抗拉强度,最难破碎点F 点仅在W=1.8 m时未达到要求,故排距应不大于1.6 m,否则易产生大块。 考虑到过小的排距会增大凿岩成本及炸药单耗,排距定为1.6 m。

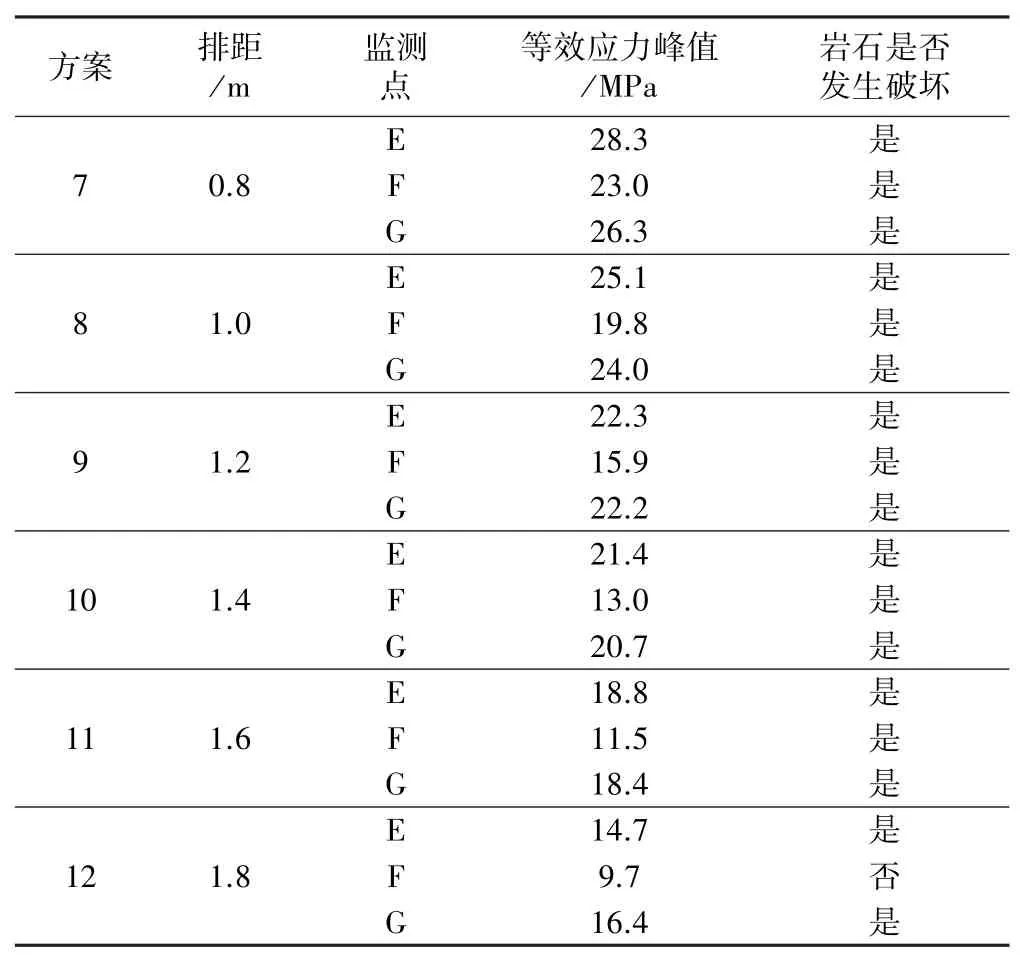

表4 不同排距下各监测点等效应力峰值

3 现场试验

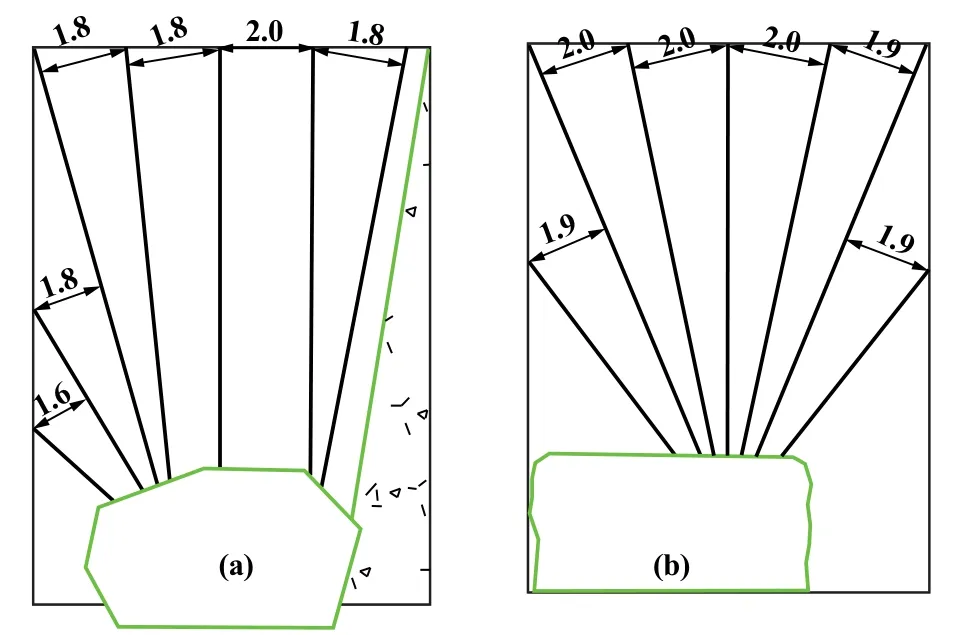

优化后的孔网参数现场试验在铜绿山铜铁矿9310 采场进行,孔距1.8 m,排距1.6 m。 5503 采场采用原有的孔网参数(2.0 m × 1.9 m),采场结构参数与9310 采场相同,起爆方式均为孔底起爆。 采场炮孔设计如图6 所示。

图6 现场试验采场结构设计图

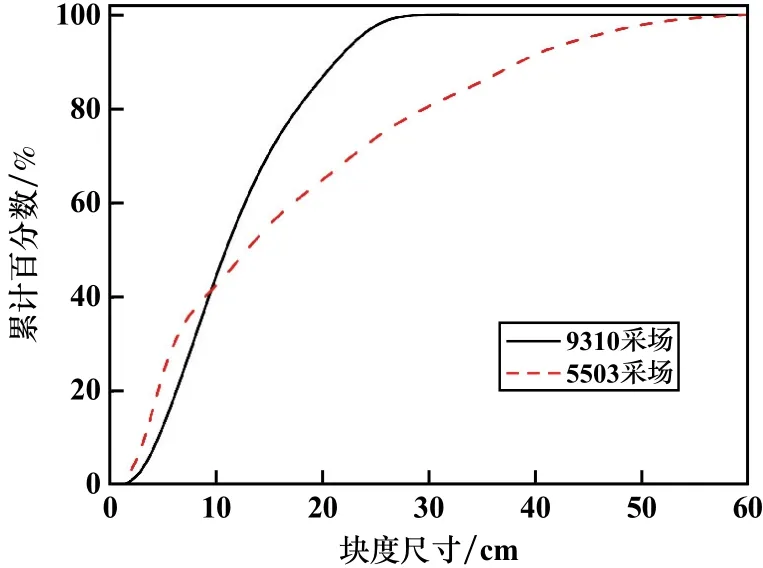

采场爆破块度累计分布情况见图7。 由图7 可知,9310 采场矿石块度均在27.86 cm 以内,D20和D80分别为6.18 cm 和17.43 cm。 同时,小于5 cm 的粉矿和大于20 cm 的大块均较少,表面破碎整体块度均匀。5503 采场D20和D80分别为4.5 cm 和29.58 cm,最大块度为56.9 cm,表明5503 采场粉矿和大块率均高于9310 采场。 采用优化后的孔网参数进行爆破,所得D20提高了37%,D80下降了41%。

图7 采场爆破块度累计分布图

4 结 论

1) 为了能在顶板保持稳定的前提下最大限度破碎孔底岩石,适宜的孔距为1.8 m。

2) 考虑凿岩成本及炸药单耗,适宜的排距为1.6 m。

3) 将优化后的孔网参数应用于现场爆破实践,与原孔网参数的爆破效果相比,D20提高了37%,D80下降了41%,证明爆破参数选取合理。