油田联合站工艺创新及技能创效探讨

2022-07-02宣言宋超

宣言 宋超

1中国石油天然气股份有限公司勘探与生产分公司办公室

2大庆油田设计院有限公司

S油田集输大队联合站建站初期,由于来液含水率低、原油品质较好,同时电脱水器(在原油脱水中发挥着决定性的作用)运行正常,外输罐含水率可在1.5%的范围内边进边输。随着原油的深度开采,综合含水率逐年上升,油品中聚合物含量居高不下,站外来液越来越难处理,原油处理成本逐年升高,工艺创新及节能创效势在必行。

1 S油田集输大队联合站概况

S 油田集输大队联合站位于S 油田北部,占地10.21×104m2,于1990 年5 月动工,并于1991 年9月20 日建成投产,投资6 700 万元,担负S 油田采出液处理任务,具有原油加热、原油稳定、原油脱水,污水处理,污水回注五大功能。

1.1 处理工艺流程

集输大队联合站简要工艺流程如图1所示。

图1 S油田集输大队联合站简要工艺流程Fig.1 Brief process flow of the multi-purpose station in the gathering and transmission brigade of S Oilfield

原油处理工艺流程:井排来油→三相分离器→一次加热炉→油气分离器→含水率油稳定塔→一次沉降罐→二次沉降罐→脱水泵→二次加热炉→电脱水器→净化油稳定塔→净化油罐→油外输泵→外输。

污水处理工艺流程:三相分离器→油站污水罐→一次除油罐→缓冲罐→污水外输泵→注水罐→回注。

天然气处理工艺流程:从三相分离器、油气分离器分离出天然气,除了部分自用,其他外输至轻烃站。

1.2 原油脱水工艺

原油脱水采用热力+三级重力沉降+化学药剂处理工艺;原油稳定采用负压闪蒸的方式[1-3]。S油田原油属于重质油,具体物性见表1。2004年实施系统效率示范区改造,新建2 500 kW 加热炉3 台,HBPI 型分水器1台,Ⅱ型分水器3台,配套2级分水流程,增加分水器天然气分离流程,对油外输泵、脱水泵换型,安装变频闭环系统。

表1 S油田原油物性Tab.1 Physical properties of crude oil in S Oilfield

2 联合站工艺创新改造

2.1 二次沉降油罐运行流程及内部改造

目前该站原油处理流程的每一个工艺环节都影响着外输原油含水率的指标。原料油(二次沉降罐出口原油)含水率的高低直接影响到外输原油含水率,原料油含水率在2020全年为21.2%,如果原料油含水率能够再降低几个百分点,将大大保证外输原油含水率指标[4-5]。根据二次沉降罐现场运行状况、罐前流程、罐内管线构造等,于2020 年底对3#油罐清砂,并且在达到进罐条件下,对罐前流程及内部构造进行重新改造。

具体改造方案为:

(1)将二次沉降油罐溢油进口管线停用,改为溢油旁接至稳定来油管线上。因为油罐内部溢油进口管线紧靠着出口管线,经过脱水泵抽压,会影响原料油的沉降效果及放水;同时稳定来油管线内部贯穿油罐南北向,从北侧通到最南侧,再向上延伸至3 m左右的位置作为溢油出口,而油罐出口在最北侧,这样大大增加了原料油的沉降时间。

(2)将二次沉降油罐的放水管线内部进口位置由原先的直通口改为从下向上进入,可以降低油泥砂淤堵进口的程度,保证放水效果(图2);将至脱水泵管线进口位置向上加长1 m,可以减少底水进入系统,大部分上半部沉降原料油进入脱水加热系统,降低了原料油含水率,提高了加热效率(图3)。

图2 二次沉降油罐的放水Fig.2 Drainage of secondary sedimentation oil tank

图3 至脱水泵管线进口位置Fig.3 Inlet position of dehydration pump pipeline

改造完成后,对原料油含水率变化进行持续跟踪分析。从2020年底开始实施,3#油罐重新改造实施三个月后,大大增加了原料油的沉降时间,原料油平均含水率比同期减少6.7%,保证了外输原油含水率指标。原料油含水率降低后,联合站在保证外输含水率指标的条件下,逐步降低脱水温度,减少燃料消耗,来达到节能降耗的目的,提升经济效益。由于保证了原料油含水率的稳定,岗位职工不用频繁去调节一次油罐,劳动强度降低,岗位人员可以将精力放在基础管理上。

2.2 加热炉配风比例阀研制

加热炉是耗能大户,在保证脱水温度的情况下,提高加热炉效率,降低燃料消耗,达到节能创效是联合站节能的重要途径[6-8]。因为燃料的不适应性,许多加热炉无法采用自动燃烧器,目前联合站采用的加热炉多数是燃烧器式。其配风装置没有量的概念,只依靠操作工人的经验,以调节至加热炉不冒黑烟、白烟为依据,但依靠人工操作这种方式,炉膛易结焦,烟温损失大、燃料消耗高,2016年厂测加热炉效平均为78.63%,热效率较低。目前配风系统调节,电动机无效损耗大,配风调节挡板在风道中部,拆卸保养繁琐,不利于维护检修。根据原风机进口尺寸,研制创新加热炉配风比例阀(图4)。加热炉配风比例阀采用与加热炉风机进口通径的¢250 钢管作为风管,按进口尺寸法兰连接,主体由转轴、挡板、轴承、轴承备冒、手柄、指示盘、固定螺栓、过滤网组成。使用时,只需按照参数盘的指示来调节手柄开启度,就可作为保持加热炉在高效区工作[9-10]。

图4 加热炉配风比例阀Fig.4 Air distribution proportional valve of heating furnace

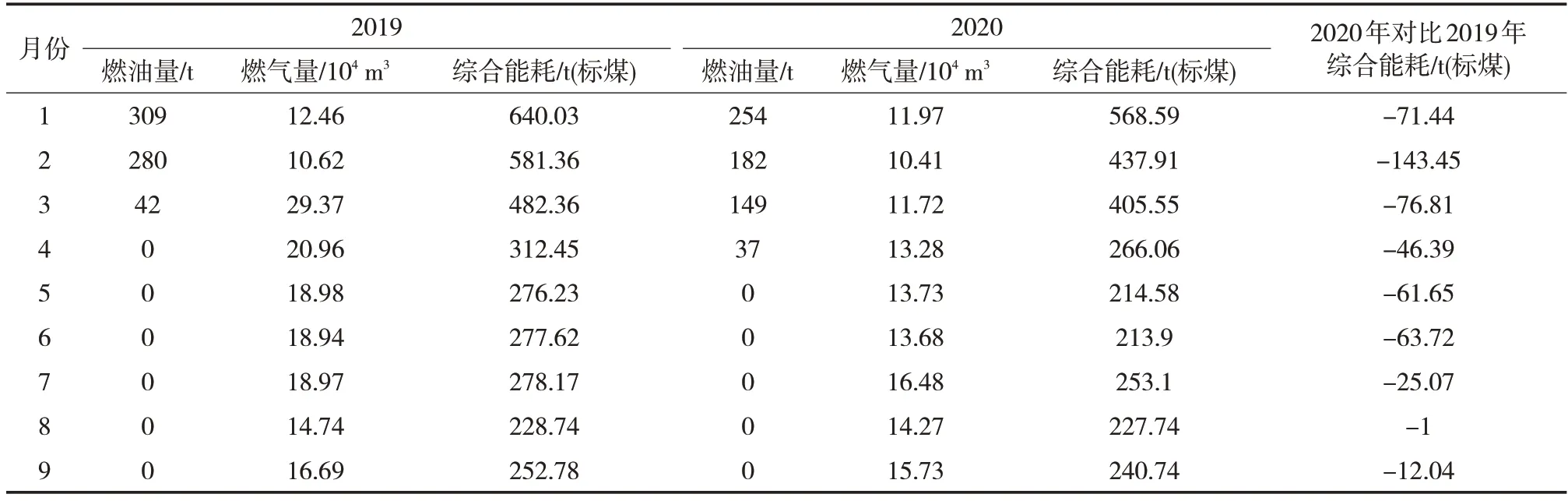

配风比例阀在2020 年开始实施,与2019 年相比,能耗明显降低(表2)。通过图表发现,使用配风比例阀后,能耗明显降低,可保证生产正常运行,同时也达到了节能降耗的作用,具有可观的经济效益。

表2 加热综合能耗统计Tab.2 Statistics of comprehensive heating energy consumption

2.3 增加原油沉降次数

原该站原油处理流程为:一次罐溢油—二次罐—脱水泵—净化罐—外输泵—东一联,主要措施为4#、5#罐倒罐沉降外输,存在启泵水压力易超标现象。

通过研究,在4#油罐2020年4月施工时,在4#净化罐里加入浮动出油口,脱水来油只进4#净化油罐。根据连通器原理,通过浮动出口,使4#罐上部原油自流进入5#罐,变二级沉降为三级沉降,通过定期放4#罐底水,保证其出口含水率。同时由于增加了沉降容积,可有效降低手动放水含油率,减少站内循环量,降低一次罐沉降负荷,提高其沉降效果。

通过图5 统计对比,4 月开始,在增加4#油罐浮动出油装置后外输原油含水率指标稳定在0.5%左右,远低于2019 年同期指标(3.08%),也低于外输含水率指标(1.8%)。

图5 改造前后外输油含水率对比Fig.5 Comparison of water content in external transmission oil before and after transformation

同时联合站目前外输纯油日均在1 200 t 左右,选用55 kW 的3#油外输泵(6SH-6)输油,利用目前供电系统峰、平、谷电价差,发挥现有设备优势,错开峰时段,利用谷时段,进一步节约电费(表3)。白天4#油罐通过浮动出油自流至5#油罐,到晚上开始启泵外输5#油罐纯油。在4#油罐加入浮动出油装置,外加合理调节生产,电费减少2万元以上。

表3 分时电价统计Tab.3 Electricity price statistics of different times

2.4 充分利用闲置分离器

原来站场伴生气处理流程为:原油中的天然气经过分水器分出,直接进入干燥器干燥后外输。这种工艺流程因分水器内部气相空间少,导致天然气中含液相(油水)较多,容易造成干燥器淤堵,从而影响正常生产,严重时会有大量天然气在干燥器中逸出,造成污染和浪费[11]。经过调研[12],利用闲置的分离器,在其进口处旁接分水器气出口管线,来解决这个问题。其原理是:分水器出口出来的天然气进入分离器的内部空间后,气中所含的油滴在速度的作用下相互碰撞,聚集到器壁后沉降到分离器底部,小直径的油滴在气流的作用下通过分离器顶部捕雾器粘附分离;两次分离所产生的液体,在达到一定液位后,通过自身压力回收到系统中,净化后的气体通过捕雾器后到达干燥器外输(图6)。

图6 改造前后天然气生产流程Fig.6 Natural gas production flow before and after transformation

分离器改造实施后,降低了天然气中油水含量,保证了天然气的纯净程度,可减缓天然气管线的腐蚀程度,延长管线和处理设备的使用寿命;同时减少了天然气串气到液相中的程度,从而减少天然气最后通过常压储罐排放至大气中,节省了能源。

3 联合站技能创效改进措施

3.1 联合站处理工艺改进

3.1.1 原油处理前段实施二次溢油技术

原油处理前段目前主要依靠一次油罐通过溢油至二次油罐,从而达到一级沉降效果,但有时生产运行不平稳,导致溢油中含水率很高,甚至溢流的都是污水,从而影响原油后续的脱水处理,也很容易造成输出原油高含水率。这就需要在以后的工作中,研究如何在原油处理的前段改进现有工艺,从而解决后半段原料油含水率高的难题。

3.1.2 采用高效水套炉降低系统能耗

目前水套炉效率平均在70%左右,仅靠加热炉配风比例优化很难从根本上提高效率值,热力能耗浪费巨大。因此,从技术改造的角度出发,应该对现有的水套炉进行更新,应用新型高效节能水套炉,节能降耗潜力大。

3.1.3 筛选高效的化学破乳剂

在其他条件不变的情况下,通过筛选化学破乳剂,可以达到降低原油含水率率的目的。合适的化学破乳剂可以降低三相分离器、沉降罐的含水率率,进而降低站内水套炉的热负荷和原油处理系统设备运行负荷。

3.2 管理创新和智能化建设

3.2.1 经济运行自动化技术

由于集输系统的复杂性、设备的多样性,需在运行管理上下功夫,使得所有设备、工艺和系统始终处于良好的工作状态,实现节能降耗,节约成本,实现生产与经济平稳运行。

3.2.2 加强生产信息化建设

根据实际情况,新建PLC系统,集成原有控制系统,在联合站形成同一控制网络,实现集中管理,分布控制功能。站内采用统一监控软件,主要功能包括:生产监控,实时报警,趋势曲线、参数报表生成等生产管理功能;还可随时显示各层次的设备生产过程信息,如温度、压力、流量、电参数等;建立实时与历史报表,实现数据查询功能;液位、压力实时报警,历史查询、报警预警参数设置管理。

4 结束语

目前低油价时期,在大幅压缩成本的情况下,如何利用现有工艺来解决联合站原油处理工艺中的难题将成为关键。针对S油田集输大队联合站的生产状况,通过精准的控制工艺参数,精细化的设备设施现场管理,来改造二次沉降油罐工艺流程。采取研制加热炉配风比例阀降低能耗,利用油罐浮动出口增加原油沉降次数,利用闲置分离器提高天然气净化水平等措施,切实提高了联合站处理能力和生产效率,为油田提质增效开创了一条可行之路。

克拉玛依油田风城采油作业区