并联旋风分离器分离性能的实验研究

2022-04-29张爱琴王兴东张建广卢竹青

张爱琴,王兴东,张建广,卢竹青

(1.西安航空职业技术学院,陕西 西安 710089;2.中国石油天然气管道局,河北 廊坊 065000;3.西部超导材料科技股份有限公司,陕西 西安 710021)

在炼油厂催化裂化再生器能量回收装置中,第三级旋风分离器(以下简称三旋)主要用来回收烟气中的颗粒,保证烟气轮机的长周期运行。目前,我国主要使用的三旋有多管式、旋流式和布埃尔式3种,多管式绝大多数是轴流式并联分离器。使用过程中,单个分离元件效率很高,但并联后整体效率较低。主要是由于(1)部分单管分离器返混严重,导致分离器整体效率偏低;(2)单管入口气速较大,磨损严重。由于气体分布不均匀,使得某些单管的入口气速偏大,更加剧了磨损;(3)单管的结垢严重;(4)膨胀节磨损较严重,且不易检修 ;(5)多管式三旋一般单较多,由于焊接应力及高温时隔板的变形,使得每个单管的安装精度较差。针对以上问题许多学者在改进三旋结构管上进行了许多研究。为探究影响并联分离器性能的因素,本文采用选用4台切流式PV型旋风分离器并联结构进行实验,测试比较了单台旋风分离器性能与并联旋风分离器的分离性能。

1 实验装置

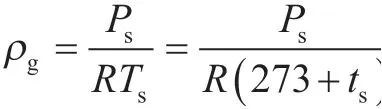

实验装置主要包括并联分离器装置和单台分离器装置,并联分离器装置如图1所示。

图1 并联分离器实验装置示意图Fig.1 Schematic diagram of parallel separator experimental device

实验装置由4台直径相同的分离器并联组成,空气由进气管进入,加料器将粉尘颗粒均匀加入进气管,含尘气体经过一段进气管后进入并联分离器,被分离下来的灰尘进入公共灰斗,清洁气体进入集气室。在出气管路中设置采样装置进行采样,出气管路与风机入口连接,风机出口接袋式除尘器,整套装置为负压操作,有利于加料及密封。

单台分离器装置如图2所示。

图2 单分离器实验装置示意图Fig.2 Schematic diagram of single separator experimental device

装置与并联分离器装置相似,只是没有公共集气室,并且将公共灰斗换成小灰斗。

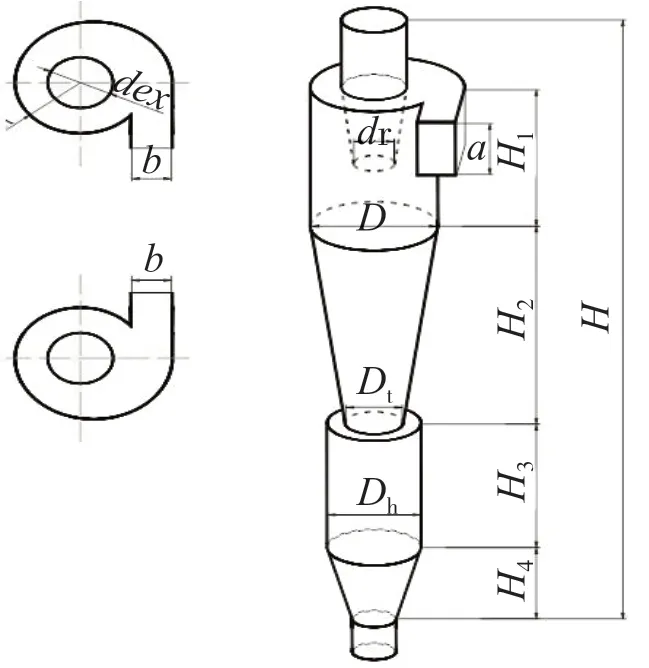

单台旋风分离器的结构参数如图3所示。

图3 单台旋风分离器尺寸Fig.3 Size of single cyclone separator

其中,为矩形入口高度,172 mm;为矩形入口宽度,75 mm;为出口直径,150 mm;为芯管直径90、96、104 mm;为筒体直径,300 mm;为灰斗高度,220 mm;为料腿直径,120 mm;为分离器高度,1 850 mm;筒体高度,420 mm;为锥体高度,660 mm;为灰斗筒体高度,330 mm;为灰斗锥体高度,220 mm。

2 实验内容及方法

2.1 实验内容

实验内容主要为单台分离器和并联分离器的性能测试。单台分离器性能测试主要包括不同芯管直径的单分离器的性能测试;并联分离器性能测试主要包括改4台芯管直径为96 mm的并联分离器性能的因素。

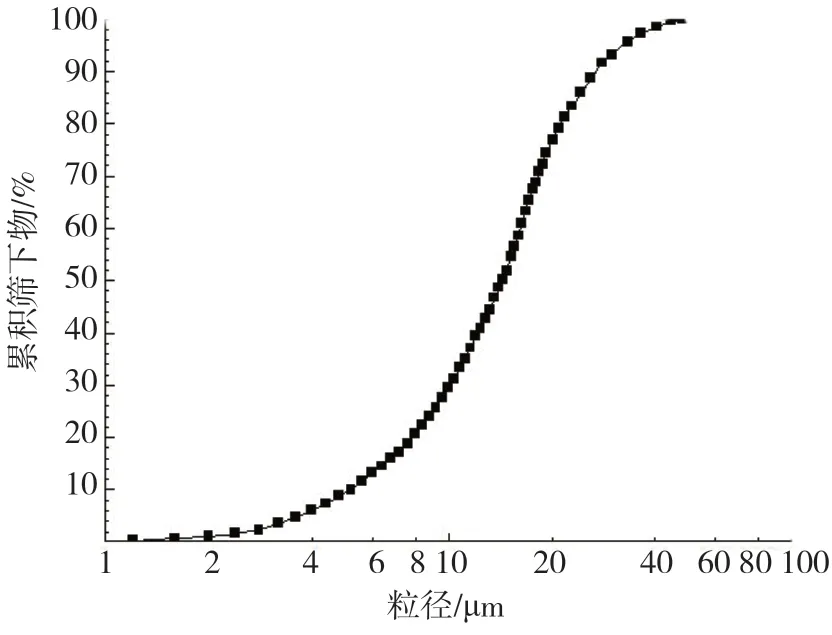

考虑到颗粒的分离特性及实验环境的影响,本实验选用600目硅微粉(SiO),此种颗粒在本实验的旋风分离器中分离效率不会太高,且硅微粉不易吸湿,同等条件下实验环境对实验结果的影响较小。颗粒大致服从对数正态分布,颗粒密度2 600 kg/m,中位粒径14.0μm,如图4所示。

图4 颗粒粒径分布图Fig.4 Distribution diagram of particle diameter

(1)单台分离器性能测试。在实验中由于制造误差,每个分离器的入口尺寸与芯管的尺寸不尽相同。在实验中注意调整芯管与分离器之间的匹配,尽量使每台分离器流量-压降曲线相差最小。在入口颗粒浓度为5 g/m,入口气速为13、16、18、20、22、25、30 m/s情况下加料进行性能测试,测试参数为进气量、各点静压、分离器压降及分离效率。

(2)并联分离器性能测试。并联分离器性能测试,入口浓度为5 g/m,分离元件平均入口气速为15、18、22、26 m/s。

2.2 实验方法

考虑到气固两相的分布问题,在浓度较低时可使得并联分离器入口气固两相的分布更均匀,本实验入口浓度采用5 g/m。每次实验,单台分离器加料量为5 kg,并联分离器加料量为20 kg,加料时间为40~60 min,气速由高到低进行实验。为保证实验数据的准确性,将环境因素的影响降至最低,同一结构的性能曲线上的点均在1天内完成。实验过程中充分考虑到天气情况,尽量选择湿度较小的天气进行实验。

3 测量参数及仪器

在分离器性能测试中,主要测量参数为压降和分离效率,入口管道中流量使用毕托管测量,颗粒浓度主要通过加料量与加料时间控制。

3.1 参数测量及计算

进气量用毕托管测量,毕托管的动静压用U型管测量。

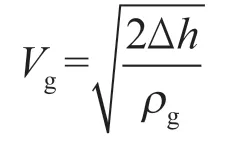

毕托管测量点的气体流速V:

设管道内气体处于湍流状态,则通过管道的流量Q:

另外,假设大气为理想气体,根据理想气体状态方程有:

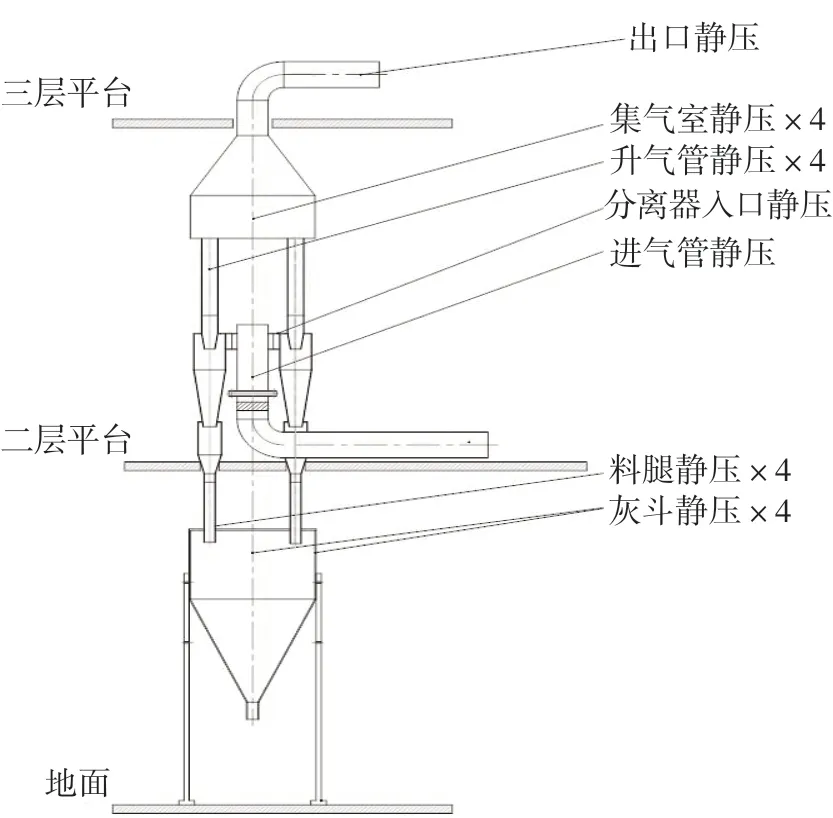

实验中旋风分离器系统在负压下操作,故P=P-p,大气压力P=101 230 Pa,空气的气体常数R≈286 J/(kg·K),由此可推出气体流量为:

其中:为入口管道直径,m;t为大气温度,℃;p为毕托管静压,Pa;Δh为毕托管动压,Pa。

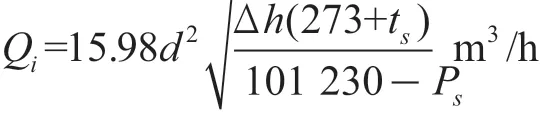

本实验所有测点压降均使用U型管测量,选用合适量程的U型管对测压点进行测量,测点布置如图5所示。

图5 测压点示意图Fig.5 Schematic diagram of pressure measuring point

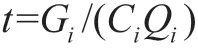

入口浓度可由下式确定:

其中:为加料时间,s;为加料量,kg。

当加料量和入口浓度已知时,可由上式求得加料时间:

分离效率衡量旋风分离器性能优异程度的一个重要指标。在本次实验中,旋风分离器的总效率均用称重法测定,收料量及入口加料量均用电子秤称量。

分离效率:

其中:,,分别为收料量和入口加料量,kg 。

3.2 仪器设备

本实验中压力、压差采用U型管测量,人工读取数据。加料通过双螺杆加料器加料,加料及收料重量使用电子秤称量。采样装置中流速使用转子流量计测量及控制,采出样品使用粒度分析仪测量其粒径。实验中提供风量的设备为离心式风机,风机流量控制使用旁路调节,通过调节旁路阀门,控制装置进气量。进气管流量使用毕托管测量,采样装置中使用真空泵提供负压。

3.3 出口采样

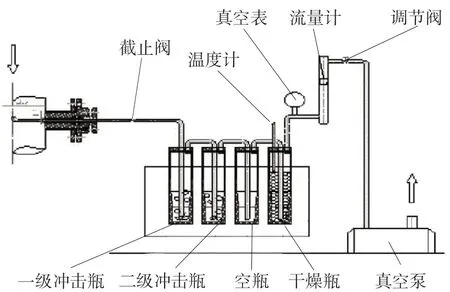

使用等速采样器对出口进行采样,如图6所示。

图6 等速采样装置示意图Fig.6 Schematic diagram of isokinetic sampling device

样品粒度由激光粒度分析仪测定。实验前先用蒸馏水将一级和二级冲击瓶清洗干净并装入蒸馏水约150 mL,二级冲击瓶后面接一个空瓶,用于缓冲气体中所夹带的水分。最后一级为干燥瓶,瓶内装无水乙醇用于干燥。

由于出口管管径较小,本实验采用单环单点采样,采样前先利用U型管标定采样点处的动压头,再进一步计算采样点气速,通过换算后得到转子流量计的读数,进而通过调节转子流量计以及真空表读数来调节采样速度。采样结束后先关闭截止阀,再关闭真空泵,将一级和二级冲击瓶内的液体倒入一个干净的空瓶内,用于出口颗粒的粒度分析。出口采样颗粒粒径分布及入口颗粒粒径分布由粒度分析仪得出,结合公式(8),可以得出粒级效率,在粒级效率图中读出旋风分离器的切割粒径。

式中:()、()和()分别表示入口颗粒、捕集颗粒和逃逸颗粒中粒径为的质量分率,为总效率。

4 结果分析

4.1 单台旋风分离器性能

首先对单台分离器进行实验,为后续测试并联分离器性能做准备。实验采用PV型旋风分离器,入口截面比:=5.47。

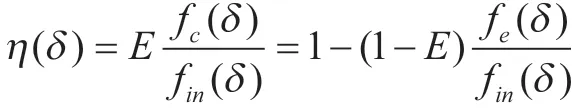

单分离器性能实验值如图7所示。

图7 单分离器性能实验值Fig.7 Experimental values of single separator performance

随着芯管直径的增加,同一入口气速下,分离器的阻力系数逐渐降低,效率逐渐升高,这是由于随着芯管直径的增加分离器内部切向速度逐渐减小,导致分离器内部的旋转减弱,进而造成分离器压降减小。另一方面,由于分离器内部旋流减弱,使得颗粒受到的离心力作用减小,分离效率降低。

颗粒在旋风分离器中分离时,推动力为旋转产生的离心力,阻力为流体的曳力。在分离的过程中还需要考虑短路流及返混等因素,在最佳分离效率点之前,随着气速的增加,离心力增强,返混程度也增加,但离心力增强引起的效率增加大于返混及短路流引起的效率的减小,使得分离效率逐渐增加。当入口气速超过最佳效率点后,返混程度的增加大于离心力增加引起的效率增加,使得分离效率下降。

4.2 相同旋风分离器并联性能

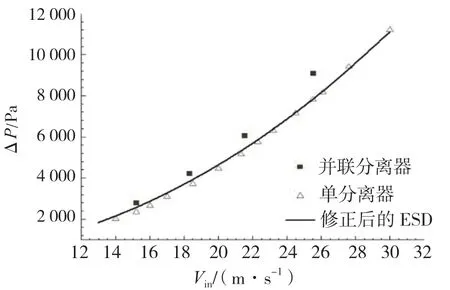

为探究并联分离器性能,本文选取芯管直径为96 mm的4台旋风分离器进行并联实验,分析比较单台分离器与并联分离器性能的差异。由于实验条件限制,单台分离器最大气速可达31 m/s,而并联旋风分离器的最大气速为26 m/s。单台分离器和并联分离器实验压降结果如图8所示。

图8 单分离器和并联分离器压降(纯气流)Fig.8 Pressure drop of single and parallel separator(pure gas flow)

图中包括芯管直径为96 mm的单分离器压降、并联分离器压降以及使用ESD模型计算出的单分离器压降。

压降公式如下:

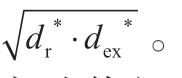

本文对单分离器和并联分离器的分离效率进行了测量,结果如图9所示。

图9 单分离器和并联分离器效率Fig. 9 Efficiency of single separator and parallel separator

并联分离器总效率高于单分离器效率。对于单台分离器,效率曲线一般呈驼峰型,随着入口气速的增加,效率先增加再减少,这一规律已得到公认。在实验条件的入口气速下,并联分离器的效率逐渐增加,随着气速的增加,并联分离器的分离效率与单台分离器的分离效率差距增加,并联分离器随气速的增加呈单调递增,是因其分离能力增加了,还是其他因素引起?

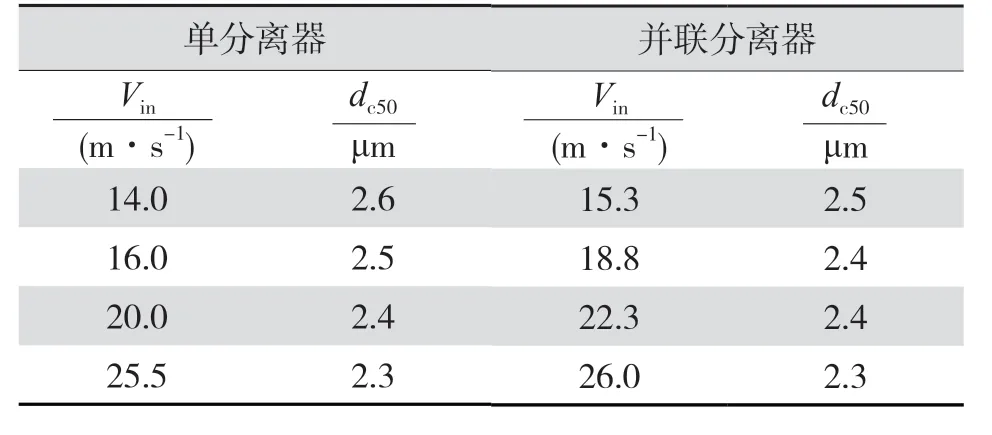

本文对等速采样结果进行了分析,得出单台分离器和并联分离器的切割粒径,如表1所示。

表1 单台分离器和并联分离器的切割粒径Tab.1 Cutting particle size of single separator and parallel separator

并联分离器的切割粒径和单台分离器几乎相同,但分离效率差别明显,尤其在高气速时。并联分离器相对于单台分离器来说,对于细粉的分离效率并未增加,但其分离效率却比单台分离器高很多。因此,并联分离器性能的提高只能是并联分离器内部颗粒的返混程度降低。由于返混引起的大颗粒逃逸到出口管中,在粒级效率曲线中读取切割粒径时,基本不考虑逃逸的大颗粒。因此,导致并联分离性能与单台分离器切割粒径相似,但分离性能相差较大。由此可见,并联分离器中旋流强度增加,颗粒的返混程度降低,使得分离器效率高于单台分离器。

单分离器分离效率呈驼峰曲线,主要是由于在高气速下,颗粒的返混程度增加,导致效率降低。但并联分离器的效率在实验条件下呈上升趋势,说明颗粒在并联分离器中的返混程度得到了极大地抑制。

5 结语

结果表明,相同旋风分离器并联时效率比单台分离器高。然而,在生产使用中一般采用相同分离器进行并联,但有时考虑到返混等问题,经常选用旋向不同的分离器交替排布。由于制造、安装误差以及使用中旋风分离器的磨损和堵塞都使得并联分离器中的单台分离器性能不同。因此,很有必要对旋向和性能差异的旋风分离器进行并联实验研究。