脉冲宽度对亚微米级TC4钛合金激光微接焊缝成形及力学性能的影响

2022-07-02居琪萍汪立高许明方梁晓梅陈玉华

居琪萍,汪立高,许明方,梁晓梅,曹 浩,陈玉华

1.方大特钢科技股份有限公司,江西 南昌 330012

2.南昌航空大学,江西 南昌 330063

3.哈尔滨焊接研究院有限公司,黑龙江 哈尔滨 150028

0 前言

钛及钛合金具有密度小、比强度高、热稳定性好、耐蚀性良好以及焊接性能优异等特点,被广泛应用于航空航天、船舶、石油化工以及生物医学等领域[1-3]。脉冲激光焊因其能量密度高、焊接线能量小以及焊接变形小等特点[4],常用于薄板之间的连接[5-7]。

张建[8]等以0.5 mm厚TC4钛合金薄板为试验样品进行脉冲激光焊接实验,采用径向基函数神经网络对钛合金薄板焊接过程的焊斑熔深进行预测,结果证明该方法能有效地预测脉冲激光焊接TC4钛合金薄板的熔池深度。陈玉华[9]等采用微激光对0.2 mm厚的TiNi形状记忆合金薄片进行焊接,发现微激光焊的功率百分比、脉冲频率、脉冲宽度过大时易导致焊缝烧穿,过小又导致焊缝未焊透,最优工艺参数下接头最大抗拉力达到母材的97%。虞鸿江[10]等采用光纤激光对TC11钛合金进行对接焊,得到焊缝为α'马氏体组织,从母材到熔合线组织由α+β向α'转变,并且随着热输入量的增加,焊缝柱状晶尺寸变大,热影响区宽度也增加,最优工艺参数下接头抗拉强度达到母材的97%以上。Lei[11]等采用激光焊对Ti-22Al-27Nb和TC4进行异种金属焊接,分析认为激光焊可以获得成形良好的焊接接头,在Ti-22Al-27Nb侧的热影响区发现了β2相和残余α2相,在TC4热影响区组织中存在大量的针状α'马氏体相和初生α相的混合物,焊缝组织主要为β2相和针状α'马氏体相,热影响区的显微硬度高于熔合区和母材。Gong[12]等采用脉冲激光焊对0.2 mm厚的NiTi形状记忆合金板进行对接焊并获得了良好的冶金结合,接头的抗拉强度为683 MPa,达到了母材的97%。

目前,国内针对于航空发动机中的钛合金封油环这类超薄钛合金焊接件的工艺研究较少。本研究采用脉冲激光焊对超薄钛合金进行对接焊试验,研究了脉冲宽度对超薄TC4钛合金焊接接头的成形、微观组织和力学性能的影响,旨在为今后薄板钛合金激光焊接的工业应用提供理论依据。

1 试验设备、材料及方法

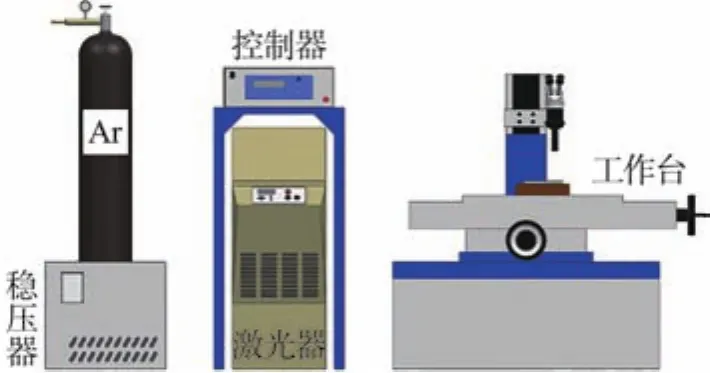

试验用激光焊接设备为Sisma公司的SL80型Nd:YAG激光焊接系统,激光平均功率为80 W,由稳压器、控制器、激光器和工作台组成,如图1所示,主要用于薄板和精密器件的连接,适用于小批量生产。在可控参数中,激光功率百分比P为平均输出功率的百分比,可调范围为0~30%;脉冲宽度T可调范围为0.3~9.9 ms,脉冲频率f可调范围为0~15 Hz;焊接速度为0.3 mm/s。

图1 脉冲微激光焊机系统组成Fig.1 Pulse micro-laser welding machine system composition

TC4钛合金属于典型的α+β双相钛合金,试验用TC4钛合金试样尺寸为25 mm×20 mm×0.2 mm,其化学成分如表1所示。由于采用的微激光焊激光束极细小,容易穿透材料对接处的缝隙,造成缺焊等缺陷,所以试验前有必要打磨对接处,使材料能良好对接。同时,对待焊接区域进行打磨,使其表面粗糙,不仅能有效去除氧化膜,还可使材料更好地吸收激光能量,避免反射。然后使用酒精擦拭试样,去除表面的有机物等污染物,保证焊缝质量。

表1 TC4钛合金化学成分(质量分数,%)Table 1 Chemical compositions of TC4 titanium alloy(wt.%)

试验步骤如下:①打开激光焊机以及配套的冷却水和氩气保护装置,氩气流量设置为10 L/min。②将试样对接夹持在夹具中,使对接所在位置与激光行走路径一致,保证试样能顺利焊接,不出现漏焊等缺陷。③先通氩气保护,再进行焊接。④焊后将试样从夹具中取出,焊接操作完成。需特别注意的是,由于试验采用微激光对接焊,激光光斑直径为0.3 mm,要想达到焊缝成形良好的目的,必须在焊接前小心细致地装夹,保证对接缝到肉眼看不清为止,且对接缝必须与激光行走路径重叠。焊接工艺参数如表2所示。

表2 焊接试验工艺参数Table 2 Welding test process parameters

焊接试验完成后,使用线切割在接头处选取金相试样。冷镶嵌后对试样进行磨抛处理,然后采用体积比为HF∶HNO3∶H2O=3∶5∶92的腐蚀液对试样腐蚀60 s。采用MR5000倒置金相显微镜观察焊缝横截面形貌和微观组织结构。通过Instron 5540型电子精密拉伸试验机测试试样的抗拉强度,拉伸速率2 mm/min。采用QnessQ10+全自动维氏硬度计测量焊接接头显微硬度,加载载荷20 N,加载时间10 s,硬度测试点间隔为0.1 mm,每个试样选取3个点计算平均值。所有测试均在室温下进行。

2 试验结果及分析

2.1 脉冲宽度对焊接接头微观形貌的影响

不同脉冲宽度下的焊缝宏观形貌如图2所示。当脉冲宽度为2.7 ms时,焊缝形貌为半圆形,横截面的两条熔合线在焊缝底部相连,并且在焊缝下部出现未焊透的现象。此时在焊缝中发现少量的针状α'马氏体相以及气孔。当脉冲宽度为3.3 ms时,焊缝的微观形貌近似V形,两条熔合线呈直线状,焊缝成形良好,没有出现未焊透的情况,焊缝顶部宽度大于底部宽度。此时焊缝中针状α'马氏体相含量略有增加,但是气孔仍然没有消除。当脉冲宽度为3.9 ms和4.1 ms时,焊缝形貌出现向X形状转变的趋势,熔合线呈现出一定的弧度,此时仍然在熔合线附近观察到气孔的存在,α'马氏体相含量进一步增多,同时长宽比也显著增加,这是由于随着脉冲宽度的增加,熔池温度逐渐上升,再经过迅速的冷却凝固,导致β相来不及充分转化为α相,从而生成了大量具有极大长宽比的针状α'马氏体相。当脉冲宽度增大到4.9 ms和5.1 ms时,对焊缝的热输入量进一步增加,熔池中心的温度上升,使得熔池流动中的“马兰戈尼”效应更明显,导致熔合线弧度进一步增加,焊缝形貌呈现X形,且焊缝顶部宽度大于底部宽度,由于熔池温度高,存在时间延长,熔池中的气体有充足的时间逸出,因此未发现焊缝气孔的存在。综上所述,当脉冲宽度在2.7~5.1 ms内逐步增加时,脉冲功率随之增加,焊接时的线能量上升,从而促进焊缝熔深增加,焊缝的形貌由半圆形过渡到V形,最后向X形转变。

图2 不同脉冲宽度下的焊缝形貌Fig.2 Weld appearance with different pulse widths

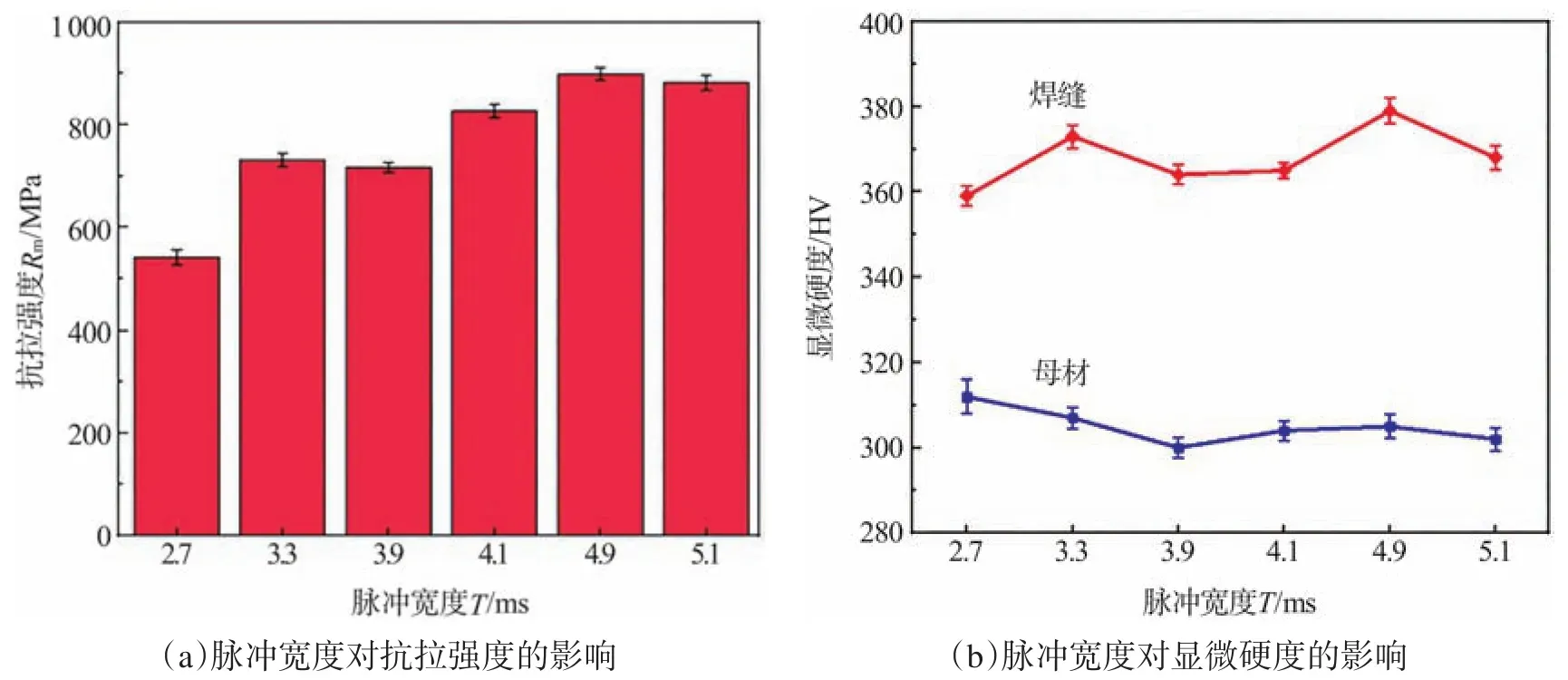

2.2 脉冲宽度对焊接接头力学性能的影响

不同脉冲宽度下试样的平均抗拉强度变化如图3a所示。分析图3a可知,当脉冲宽度为2.7 ms时,试样均断裂于焊缝处,其平均抗拉强度仅为540.9 MPa,约为母材抗拉强度的60.1%,结合图2a可知,未焊透是其抗拉强度不足的主要原因。当脉冲宽度为3.3 ms时,三个试样皆断裂于母材处,说明其接头抗拉性能明显优于母材,平均抗拉强度为731.5 MPa,达到了母材抗拉强度的81.3%。随着脉冲宽度在2.7~4.9 ms内逐步增加,试样的抗拉强度虽有小幅波动,但总体仍处于上升状态,且脉冲宽度在4.9 ms时抗拉强度达到顶点;当脉冲宽度为5.1 ms时,抗拉强度开始下降。这是因为当脉冲宽度在4.1~4.9 ms时达到一定值,线能量对焊缝成形失去显著效果,继续增加脉冲宽度对焊缝形貌改变不大,所以抗拉强度提高的幅度并不大。

不同脉冲宽度下焊接试样的显微硬度测试结果如图3b所示,焊缝显微硬度值始终大于母材,并且焊缝的显微硬度随脉冲宽度的增长总体呈现波动上升趋势。当脉冲宽度为4.9 ms时,焊缝区显微硬度达到最大值,这也在一定程度上与抗拉强度测试结果相符合。这种情况说明,脉冲宽度的增加促进了焊接线能量的增加,从而使熔融的焊缝金属在冷却过程中形成大量的脆硬α'马氏体相组织,接头的抗拉强度和显微硬度与α'马氏体相的含量密切相关。当脉冲宽度达到5.1 ms时,由于线能量已足够大,继续增加脉冲宽度对材料显微硬度的影响并不显著。同时,由于过高的线能量使焊缝金属蒸发严重,反而导致显微硬度稍有下降。

图3 脉冲宽度对焊接接头力学性能的影响Fig.3 Influence of pulse width on mechanical property of welded joint

3 结论

(1)在一定范围内改变脉冲激光焊的脉冲宽度会对超薄钛合金对接焊缝成形造成影响。当其他参数不变时,脉冲宽度的增加会使焊缝横截面形貌由半圆形转变为X形,此时获得的焊缝中有针状α'马氏体相存在。

(2)在一定范围内改变脉冲激光焊的脉冲宽度对试样的平均抗拉强度具有显著影响。当脉冲宽度为4.9 ms时,焊缝中存在大量长宽比较大的α'马氏体相,试样的抗拉强度和显微硬度最高,分别为898.6 MPa(达到母材的100%)和379 HV,焊缝显微硬度随脉冲宽度的增长总体呈现波动上升趋势,且始终大于母材。