厚壁钛合金熔化焊接技术研究现状

2022-07-02黄瑞生方乃文武鹏博赵德民曾才有

黄瑞生,方乃文,武鹏博,徐 锴,秦 建,赵德民,曾才有,周 坤

1.哈尔滨焊接研究院有限公司,黑龙江 哈尔滨 150028

2.郑州机械研究所有限公司 新型钎焊材料与技术国家重点实验室,河南 郑州 450001

3.广东省科学院中乌焊接研究所 中国-乌克兰材料连接与先进制造“一带一路”联合实验室,广东 广州 510651

0 前言

钛合金具有密度低、比强度和比刚度高、耐腐蚀性能优良、可加工性能好等特点[1],是一种具有发展潜力和应用前景的新型功能材料,被誉为继钢、铝之后的“第三种金属”,是重要的战略金属材料,在航空航天、石油化工、国防装备等领域得到了广泛应用[2-3]。近年来,随着国防工业对设备需求的大型化和轻量化,对厚壁钛合金的需求越来越迫切,其相应加工技术需求也迫在眉睫。在实际工程应用中,厚壁钛合金结构件连接主要通过焊接完成,因此高效、优质的厚壁钛合金焊接技术备受关注。本文对厚壁钛合金的熔化焊接技术研究现状进行概括和总结,提出目前厚壁钛合金熔化焊存在的问题,并对厚壁钛合金熔化焊技术的发展前景和研究方向进行了展望。

1 钛合金分类与特性

1.1 钛合金分类

钛合金按照化学成分和含量可分为α钛合金、近α钛合金(β相质量分数≤10%)、α-β双相钛合金(10%≤β相质量分数≤50%)、亚稳定β钛合金和β钛合金共计5类[4]。由于α-β双相钛合金兼具α型钛合金的热稳定性特点和β型钛合金的热处理强化特点,综合性能优异,是目前应用最为广泛的钛合金[4]。

1.2 钛合金材料特性

(1)比强度高。钛合金属于轻质合金,密度(20℃)为4.54 g/cm3,约为普通钢的56%,采用钛合金制造机械零部件,可显著减轻质量,达到轻量化的效果。

(2)耐蚀性好。钛合金暴露在空气中时,会在表面形成一层稳定、连续、致密的氧化膜,使其处于钝化的状态;同时钛合金的氧化膜具有良好的修复性能,当其因外界因素被破坏时,能够很快修复,因此钛合金具有良好的耐腐蚀性[5-6]。

(3)高温性能好。钛合金熔点为1 667℃,能在500~600℃的环境中稳定工作,具有较高的蠕变抗性和耐热性[7]。

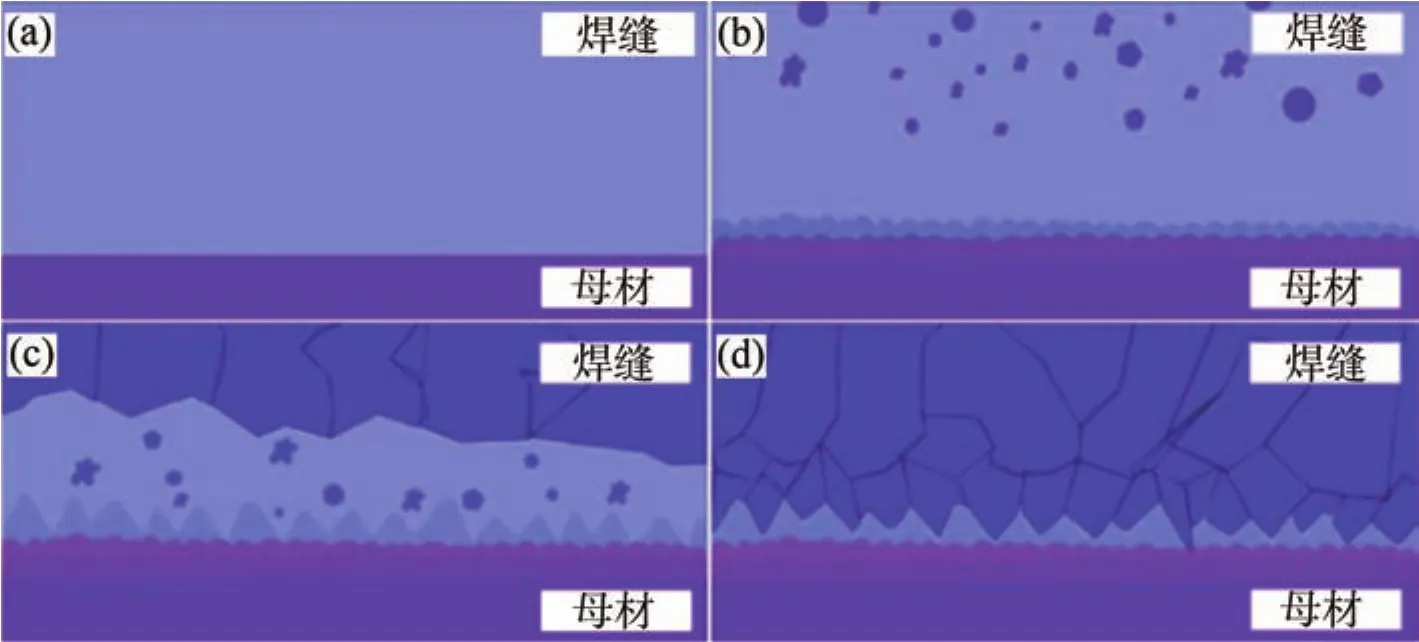

1.3 厚壁钛合金焊接特性

(1)焊接接头脆化:在没有防护的条件下,当钛合金加热温度达到250℃开始吸氢,400℃开始吸氧,540℃发生剧烈的氧化,600℃开始吸氮,这些气体溶入到熔池并发生化学反应,使得焊接接头发生脆化,导致焊接接头塑性和韧性迅速下降。

(2)焊接裂纹:钛合金中S、P、C等杂质含量较低,低熔点共晶化合物较少,结晶温度区间窄,因此不容易产生热裂纹;但厚壁钛合金进行多层多道焊时,由于焊接接头拘束应力大,导致焊后接头有较大的残余应力,在残余应力的作用下易产生冷裂纹[8]。

(3)气孔:气孔是钛合金焊接时最常出现的缺陷,钛合金本身元素活泼、饱和蒸汽压高,当母材和焊材表面受到污染或保护气不纯(含氧、氢或水)时易产生氢气孔[9]。

2 非熔化极气体保护焊研究现状

2.1 传统TIG焊

非熔化极气体保护焊(TIG焊)因电弧稳定、焊接飞溅少、焊缝成形好等优点在钛合金领域获得了较为广泛的应用。但在传统TIG焊接钛合金过程中,焊接接头的高温停留时间较长,液态熔池金属冷却速度较快,由于钛合金的热导率低,焊缝区和热影响区的晶粒粗化倾向尤为明显[10-11];同时,由于坡口尺寸较大,需要采用多层多道焊接,会带来焊接效率低、应力与变形过大等问题。

为了减小焊接接头晶粒粗化倾向,陆鑫[12]采用TIG焊实现坡口角度为60°的20 mm厚TC4钛合金多层多道焊接,不同热输入下的焊接接头微观组织如图1所示,随着焊接热输入的降低,焊缝晶粒逐渐细化,晶粒内部的马氏体尺寸也越小并且分布越规则。因此采用TIG焊焊接TC4钛合金厚板时,应严格控制焊接热输入,防止接头晶粒粗大,避免产生异常组织和裂纹等缺陷。

图1 不同热输入下焊缝区显微组织Fig.1 Microstructure of weld zone under different heat input

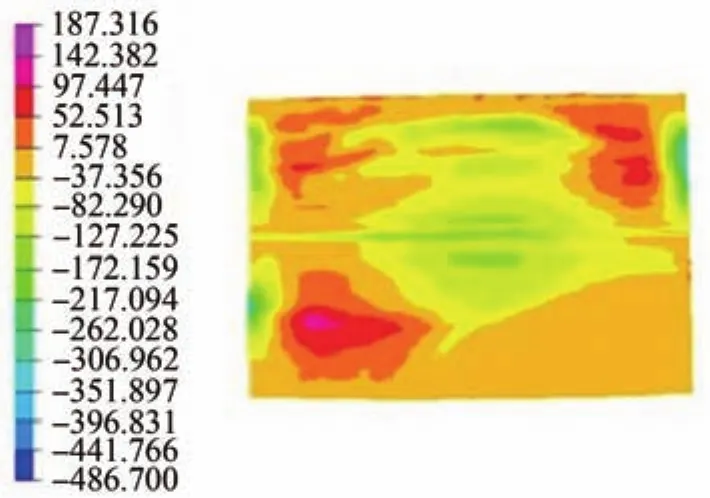

为降低焊接接头残余应力与变形,杨露等[13]采用X型坡口进行正反面交替焊接,实现24 mm厚TC4钛合金多层TIG焊接,同时基于SYSWELD平台在焊板两端完全刚性固定的装夹条件下对焊接接头温度场、应力场和焊接变形进行了数值模拟,如图2所示。结果表明,采用双面交替的焊接顺序可以显著降低焊接接头应力和变形。

图2 焊接接头残余应力厚度剖面图Fig.2 TEM morphology profile of welding joint residual stress thickness

综上可知,虽然采用传统TIG焊焊接厚壁钛合金时,可以通过适当降低焊接热输入、采用X型坡口进行双面交替焊接的方式来减小晶粒尺寸、降低接头应力和变形。但仍存在坡口尺寸大导致焊接效率低的问题,使其难以在厚壁钛合金焊接中大范围推广[14]。

2.2 窄间隙TIG焊

窄间隙焊接的坡口尺寸较小,相较传统坡口填充焊缝体积大幅减少,不仅提高了焊接效率,也降低了生产成本。窄间隙TIG焊接过程灵活,设备成本相对较低,焊接工艺过程稳定。此外,窄间隙坡口还可以减少焊接道次,从而改善焊接变形、控制焊接应力,因此窄间隙TIG焊接厚壁钛合金具有较大的优势。但窄间隙TIG焊接的坡口间隙小,易引发电弧沿侧壁“爬升”,造成焊道两侧壁底角热输入不足,导致侧壁熔合不良。目前对于厚壁钛合金窄间隙TIG焊接技术常采用机械摆动和外加磁场调控电弧的方式,可以有效解决窄间隙侧壁熔合不良的问题[15]。

2.2.1 机械摆动窄间隙TIG焊

机械摆动窄间隙TIG焊的原理是:焊接时通过钨极夹的旋转实现钨极在坡口内的左右摆动,使得电弧周期性地指向坡口侧壁,保证了坡口侧壁的熔合质量,焊接过程示意如图3所示。机械摆动的窄间隙焊接方式对焊接坡口宽度变化的适应性较强,焊接过程中不易产生侧壁未熔合缺陷,焊接质量更加稳定,在厚壁钛合金窄间隙TIG焊接中得到了广泛应用[16-17]。

图3 机械摆动窄间隙TIG焊接过程示意Fig.3 Schematic diagram of mechanical swing narrow gap TIG welding process

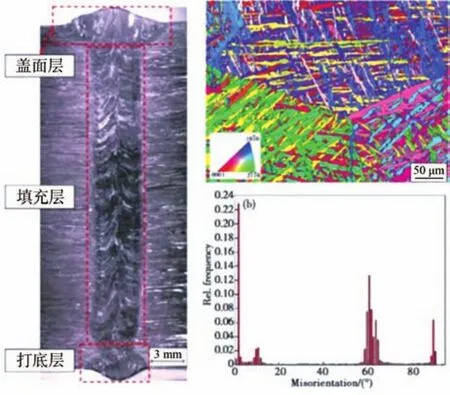

姜永春[18]采用机械摆动窄间隙TIG焊接技术,通过选择合理的焊接参数以及焊接保护措施,实现了52 mm厚TC4钛合金的优质连接,焊接接头宏观金相及微观组织如图4所示,热影响区由于冷却速度过快生成α′马氏体,焊缝强度达到母材的90%,熔合区硬度呈现最大值。

图4 焊接接头宏观金相及组织Fig.4 Macroscopic metallography and microstructure of welded joint

李双等[19]采用机械摆动窄间隙TIG焊接技术实现了30 mm厚的TC4钛合金单层填丝焊接,并分析了焊接接头的显微组织。结果表明,焊缝区晶粒发生严重粗化,主要为粗大的柱状晶,其显微组织均为针状α′马氏体,互相平行分布穿割在β相晶粒内;靠近焊缝侧的热影响区晶粒比靠近母材侧的粗化程度大。

综上可知,机械摆动窄间隙TIG焊接技术焊接过程稳定、设备成本较低,通过钨极的周期性摆动,能够有效解决厚壁钛合金侧壁熔合不良的问题。但由于热输入大,接头晶粒粗化倾向较为明显。

2.2.2 磁控窄间隙TIG焊

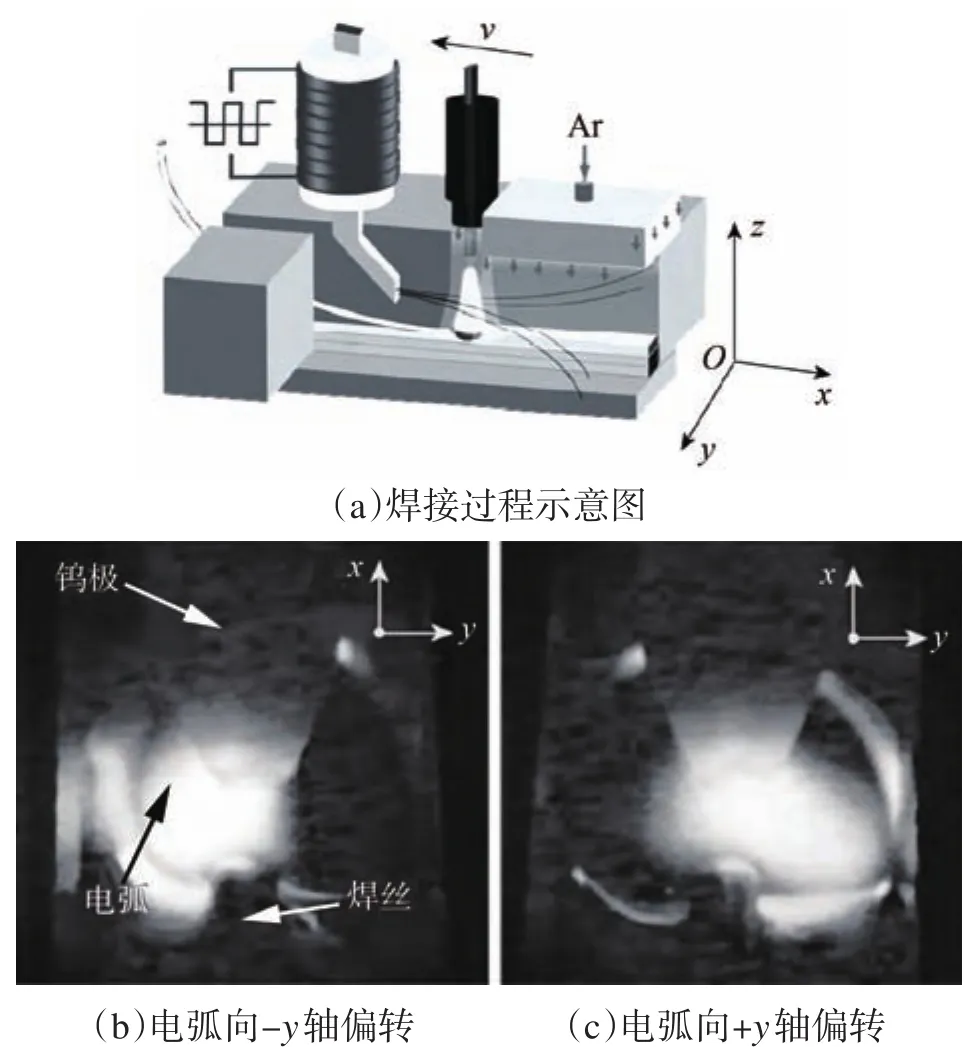

磁控窄间隙TIG焊接技术最早由乌克兰巴顿焊接技术研究所提出[20],近几年广东省焊接技术研究所开展了厚壁钛合金磁控窄间隙TIG焊接技术的基础研究和产业应用推广。磁控窄间隙TIG焊的焊接过程示意和电弧摆动如图5所示,焊接过程中电磁线圈通入交变电流,穿过线圈的硅钢片成为导磁体,磁感线穿过电极和电弧,从而实现电弧周期性向两个侧壁摆动,有助于窄间隙侧壁熔合,实现窄间隙TIG焊接[21]。

图5 焊接过程示意图和电弧摆动Fig.5 Schematic illustration of external transverse magnetic field and arc swing

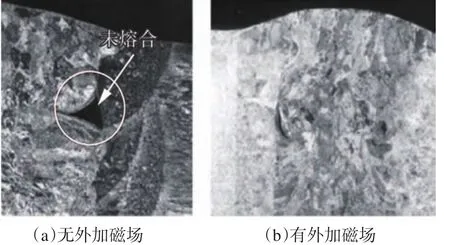

为实现磁控窄间隙TIG焊的优质焊接,各国学者们开展了磁场强度、磁场频率和电极位置对侧壁熔合、焊缝成形及结晶过程影响的相关研究。Kshirsagar R等[22]研究了外加磁场对焊缝成形的影响,如图6所示。结果表明,无外加磁场时侧壁存在明显的未熔合,而有外加磁场时侧壁熔合良好。

图6 外加磁场对焊缝成形的影响Fig.6 Effect of external transverse magnetic field on configuration and microstructure of welding seam

华爱兵等[23]研究了外加磁场强度对侧壁熔合的影响,结果表明,当磁场强度≥4 mT时,窄间隙焊缝的侧壁熔合能得到有效改善,焊缝熔合相对均匀。常云龙等[24]研究了外加磁场频率对侧壁熔合的影响,结果表明,随着磁场频率的增大,焊缝底部熔深和电弧冲击深度增大,焊缝熔宽和焊缝侧壁熔深减少。余陈等[25]研究了电极位置对侧壁熔合的影响,结果表明,钨极从中心位置偏移时,近距离侧壁电流流入强度增加,远距离侧壁电流流入强度降低,为避免出现侧壁熔深不均匀和侧壁熔合不良,需要严格控制电极位置。孙清洁等[26]研究了电磁强度对结晶过程的影响,磁场作用下钛合金焊缝一次结晶示意如图7所示,结果表明,电磁作用可以提高平面状结晶前沿区域及后来形成的等轴晶的稳定性。随着磁场强度的增加,熔合线附近区域的组织逐渐由柱状晶转变为等轴晶。磁控电弧作用可以显著提高焊缝中心生成的等轴晶的稳定性,同时随着磁场强度的增加,等轴晶逐渐呈单方向生长。胡金亮等[27]采用磁控窄间隙TIG焊接技术实现了120 mm厚TA17钛合金焊接,焊接接头显微组织如图8所示。结果表明,沿接头横向方向组织出现显著的不均匀性,沿接头厚度方向显微组织差异不明显,并且由于焊接热输入大,导致熔合区软化严重。

图7 磁场作用下钛合金焊缝金属一次结晶过程Fig.7 Primary crystallization process of titanium alloy weld metal under magnetic field

图8 120 mm厚TA17钛合金磁控NG-TIG焊接接头显微组织Fig.8 Microstructure of 120 mm-thick TA17 titanium alloy joint welded by magnetically controlled NG-TIG welding seam

综上可知,磁控窄间隙TIG焊接技术焊接过程稳定、设备成本较低,磁场的加入可以实现电弧周期性摆动,能够有效解决厚壁钛合金侧壁熔合不良的问题,同时获得均匀的焊缝区组织,但仍存在因热输入大而导致的焊接接头熔合区软化严重的问题。

窄间隙TIG焊接技术能够实现厚壁钛合金的稳定焊接,相比于传统TIG焊减少了焊接道次,提高了焊接效率。但因接头晶粒经过多次重熔加热,导致其存在晶粒粗大和沿厚度方向组织性能分布不均匀的问题。

2.3 潜弧焊

潜弧焊是TIG焊接的一种特殊形式,它采用氦气作为保护气体,其电极直径和焊接电流都较大,且能够在氦气与电弧力的共同作用下,排开焊缝位置的液态熔池金属,电极潜入待焊母材内部,电弧在电极和弧坑底部形成的空腔中燃烧,熔化金属最终形成熔池。由于电弧燃烧位置低于待焊母材表面,因此称作潜弧焊。潜弧焊原理如图9所示。

图9 潜弧焊原理示意Fig.9 Schematic graph of SAW principle

近年来,学者们相继进行了潜弧焊接技术应用于大厚度钛合金的研究。陈国庆等[28]对29 mm厚TA15钛合金进了潜弧焊对接试验,获得了成形较好的焊缝,但由于热输入大,焊接接头焊缝区和热影响区较宽,接头断后伸长率只达到母材的50%,焊接接头的弯曲性能较差,弯曲到15°即发生断裂。刘艳梅等[29]采用潜弧焊双面焊接工艺实现了58 mm厚TA15钛合金焊接,其焊缝宏观截面如图10所示,焊缝区为晶粒尺寸较大的柱状晶,晶内为针状α'马氏体,接头拉伸断裂位置为焊缝区,为韧性断裂,抗拉强度达到母材强度的96%。为提高潜弧焊接头力学性能,都强等[30]在添加TA1纯钛中间层的条件下,对64 mm厚TA15钛合金板进行潜弧焊接,结果表明,添加中间层后焊缝中的氢、氧、氮含量均较母材的有所减少,焊接接头的塑性显著提高。侯琦等[31]研究了保护气纯度对TA15钛合金板潜弧焊接头性能的影响,结果表明,提高保护气纯度可以在一定程度上提高焊接接头的力学性能。

图10 焊缝宏观截面Fig.10 Macroscopic cross section of weld

综上可知,潜弧焊可以实现厚壁钛合金的焊接,具有较为稳定的电弧形态,并可以获得较好的焊缝成形;同时潜弧焊采用氦气进行同轴保护,与氩相比,氦的电离电位高、导热率高,因此潜弧焊弧柱区窄而集中,电弧热量利用率很高,可以实现厚板钛合金双面焊接,与窄间隙TIG焊相比焊接效率显著提高。但该方法焊接热输入过大,存在焊接接头晶粒组织粗大和厚度方向组织性能分布不均匀等问题。

2.4 小结

非熔化极惰性气体保护焊可以实现厚板钛合金的焊接,具有较为稳定的电弧形态,并可以获得较好的焊缝成形,在厚壁钛合金焊接研究中展现出较高的应用价值。但仍存在焊接热输入大所导致的接头软化等问题。因此,有必要开展降低厚板钛合金焊接热输入的相关研究,提高厚壁钛合金非熔化极惰性气体保护焊组织性能的均匀性。

3 电子束焊研究现状

电子束焊接技术采用高能密度电子束流轰击金属材料,可实现大厚度金属材料单面焊双面成形[32-33];焊接过程中束流功率密度高、焊缝深宽比大,焊接变形小;同时由于电子束焊接需要在真空环境下中开展,可以很好地避免工件在焊接过程中受到氢、氧、氮的危害,因此电子束常应用于大厚度钛合金的焊接[34-36]。电子束焊接装置如图11所示。

图11 电子束焊接装置示意Fig.11 Schematic of the electron beam welding

3.1 接头组织及性能

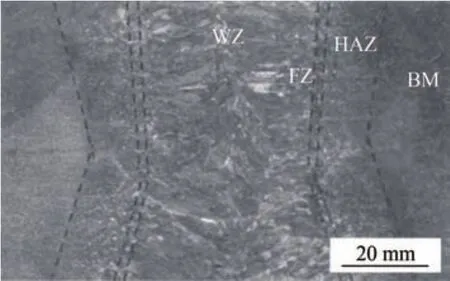

国内外相关学者对钛合金的真空电子束焊接接头组织性能进行了一系列研究。侯江涛[37]采用电子束焊接技术实现了20 mm厚TC4钛合金的焊接,沿厚度方向分析焊缝区的晶粒尺寸和接头力学性能。结果表明,焊缝区上部晶粒尺寸为1 200µm,下部晶粒尺寸为200µm,晶粒尺寸的差异导致了性能的差异。Sun等[38]采用电子束焊接技术实现了20 mm厚TC4钛合金的焊接,对焊接接头宏观形貌(见图12)进行分析,结果表明,焊接接头上中下3个区域熔合区、热影响区的宽度及晶粒组织形态及尺寸有较大的差异,晶粒尺寸沿深度方向减小。Wei Lu等[39]采用电子束焊接技术实现了50 mm厚的TC4钛合金板焊接,沿厚度方向进行了力学性能测试。结果表明,沿焊接深度方向力学性能分布不均匀,焊接接头的屈服强度、抗拉强度和显微硬度与母材相比均有所提高,但塑性和韧性有所下降。宋庆军[40]采用电子束焊接技术实现了60 mm厚度的TC4钛合金焊接,对焊接接头组织性能进行分析,结果表明,焊接接头沿厚度方向组织分布不均匀,由焊缝顶部至底部冲击韧性逐步降低。

图12 焊接接头宏观形貌Fig.12 Macroscopic appearance of welded joint

综上可知,厚壁钛合金经过电子束焊接后,焊缝金属经历了快速热循环过程,焊接接头各区域在高温停留的时间不一致,最终导致沿厚度方向各区域的组织性能分布不均匀。为解决厚壁钛合金电子束焊接接头沿厚度方向组织性能分布不均匀和接头力学性能低的问题,相关学者又通过焊接工艺优化和焊后热处理等方式对电子束焊接接头的组织性能进行调控。

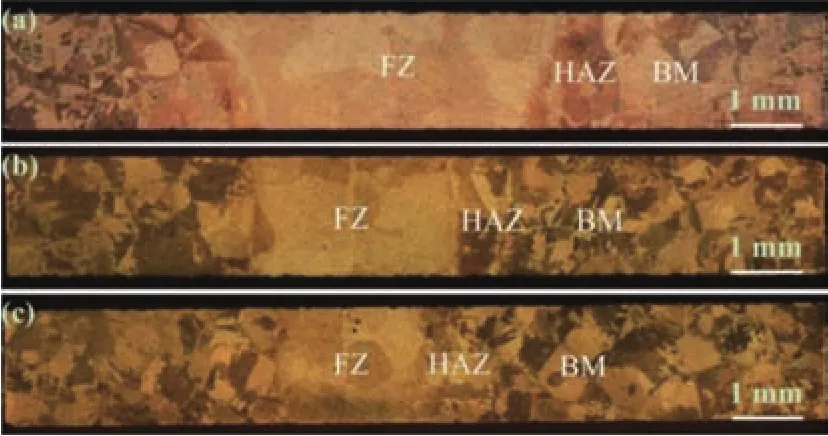

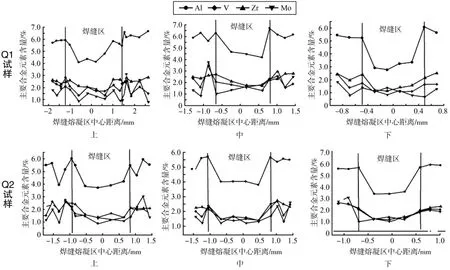

龚玉兵等[41]针对20 mm厚TC4钛合金电子束焊接头组织不均匀性及组织演变规律进行了深入研究,焊接接头不同区域显微组织如图13所示。结果表明,钛合金焊接接头在熔宽和熔深方向均存在较大的不均匀性,上部焊接接头的平均晶粒尺寸大于中部和下部,焊缝上部和中部出现了魏氏组织,使焊缝脆性增大,塑性降低;当采用较大的热输入焊接时,可以改善组织分布的不均匀性。李晋炜等[42]通过在焊接过程中对电子束施加一定频率和偏摆幅值的扫描波形,在焊接接口内嵌入过渡金属材料,并配合焊接参数的调整,实现了20 mm厚TA15钛合金电子束焊缝成分的均匀性控制,不同工艺条件下焊缝成分均匀性的控制效果如图14所示,与传统电子束焊接相比,扫描电子束焊接合金元素在厚度方向波动较小,成分更均匀。

图13 焊接接头不同区域显微组织Fig.13 Microstructure of different regions of welded joint

图14 不同工艺条件下焊缝成分均匀性的控制效果(Q1为传统焊,Q2为扫描焊)Fig.14 Uniformity control effect of weld composition under different process conditions

房卫萍等[43]采用电子束焊接技术实现了100 mm厚TC4钛合金板焊接,对获得的焊接接头进行了850℃再结晶退火和920℃×2 h和500℃×4 h固溶时效热处理。结果表明,经过固溶时效热处理获得的焊缝区、热影响区及母材区的显微硬度都高于焊态,焊接接头抗拉强度比焊态增加了11.3%,屈服强度比焊态提升了17.2%,但断后伸长率仅为焊态的近50%。马权等[44]研究了热处理工艺对Ti-1300合金电子束焊接接头组织和力学性能的影响。结果表明,焊前不同热处理对钛合金焊缝组织和性能影响不大;焊后热处理工艺无法改变焊缝区β晶粒的形态和尺寸,可以调控焊缝区α相的含量、尺寸和形态,但析出的α相的分布总体趋向于在稳定晶界处形成,焊缝区的性能依赖于析出α相的尺寸和数量,当单独在较低温度退火或时效时,焊缝区α相强化效果较好,焊缝强度大于母材。

综上可知,通过采用合适的焊接热输入并结合摆动电子束的方式可以在一定程度上改善焊接接头组织性能的不均匀性;通过采用焊后热处理的方式可以提高焊接接头力学性能。

3.2 接头残余应力分布

焊接残余应力是造成结构件应力腐蚀、疲劳强度降低的重要因素,对其准确评价是焊接构件寿命评估的基础。刘敏等[45]基于热弹塑性有限元理论,分析了75 mm厚的TC4钛合金电子束试件残余应力分布规律,残余应力测试结果如图15所示。结果表明,在距起始和收尾端10 mm及约1/4厚度处的区域,存在着三向的残余拉应力,且数值较高,对焊接接头力学性能具有重要影响,应引起足够的重视。

图15 残余应力计算结果Fig.15 Calculation results of residual stress

为降低焊接接头残余应力,吴冰等[46]采用盲孔法测量了经真空退火处理后50 mm厚TA15钛合金电子束焊接头残余应力分布,结果表明,热处理工艺使得焊接接头的横纵应力趋于一致,整个焊接接头的应力趋于均匀化。余陈等[47]采用X射线衍射法测量了经过600℃×2 h热处理后100 mm厚TC4钛合金电子束焊接头的残余应力分布。结果表明,热处理后焊接接头残余应力有一定程度的降低,并在焊接接头上下表面的分布有着明显差异,上表面的横向和纵向残余应力都有一定幅度的降低,部分区域的纵向残余应力由拉应力转变为压应力状态,下表面纵向残余应力消除效果明显,部分位置呈现压应力状态,而横向残余应力消除效果一般。Hosseinzadeh F等[48]采用轮廓法测量了经热处理后的50 mm厚TC4钛合金电子束焊接接头残余应力的分布,结果表明,在焊缝起始端处拉应力值最高达330 MPa,试板的后端面10 mm范围内受压,最大压应力值达到600 MPa,热处理后焊缝中心线的拉应力值可降低到30 MPa。综上可知,焊后热处理可以显著降低厚壁钛合金焊接接头的残余应力。

3.3 小结

综上可知,电子束焊接可以实现厚壁钛合金焊接,焊接效率高,并可以获得变形较小及成形良好的焊接接头,但由于大温度梯度和狭窄的熔化区域,经过热循环后,结构内部易形成三向应力,造成接头塑性、韧性的急剧下降。通过合适的热处理工艺能够在一定程度上改善焊接接头组织性能,但并未完全解决,沿厚度方向仍存在一定程度的组织、性能和应力分布不均衡等问题,为后期的服役工作埋下隐患,并且热处理工艺既增加了生产成本,又降低了生产效率,同时真空仓也限制了电子束焊接在大型钛合金构件的应用。因此,有必要开展焊接接头组织性能及应力分布均匀性方面的研究,特别是在局部真空电子束焊接方向进行深入研究。

4 激光焊研究现状

激光焊接技术历经几十年发展,取得了很大进展,特别是随着光纤激光器的诞生与光电模块的发展,激光器的输出功率不断增加,光束稳定性不断提高,为其在厚壁构件焊接领域的应用奠定了坚实基础[49]。相较于传统厚壁弧焊技术,激光焊具有焊接效率高、焊接变形和残余应力小、热影响区狭窄等特点,对于大型复杂结构焊接的适应性好。以上优势使得激光焊接技术在近几年逐渐成为厚壁构件焊接的主要研究热点之一[50]。目前厚壁钛合金激光焊接技术主要包括激光填丝焊和真空激光焊。

4.1 窄间隙激光填丝焊

窄间隙激光填丝焊是由送丝机构将填充金属推送至激光聚焦光斑处,填充金属在激光束作用下熔化并对焊缝进行填充,最终完成焊接。窄间隙激光填丝焊接示意如图16所示[51]。近年来,窄间隙激光填丝焊接技术发展迅猛,然而其在厚壁钛合金焊接中仍然存在侧壁未熔合、焊接气孔、焊接变形及应力大和焊接接头塑韧性差等问题。

图16 窄间隙激光填丝焊接示意Fig.16 Schematic diagram of narrow gap laser wire-filling welding

为解决侧壁未熔合和焊接气孔问题,李坤[52]等采用摆动激光束的方式抑制钛合金气孔并对其机理进行分析。结果表明,摆动光束对抑制钛合金小孔型焊接气孔具有显著作用,主要原因是光束摆动增加了焊接过程小孔的稳定性,进而降低了小孔型气孔。徐楷昕[53-54]等采用激光束圆形摆动进行了40 mm厚TC4钛合金焊接,当摆幅为2 mm、摆动频率为100~200 Hz时,焊缝无明显气孔且侧壁熔合良好,分析焊接接头组织性能可知,焊缝柱状晶内部分布着密集排列的针状α'马氏体和弥散分布的颗粒状的αg相,同一β晶粒内部α'择优取向,大角度晶界比例较高,焊接接头强度较高,但塑韧性较差。综上可知,摆动激光束可以有效解决侧壁未熔合和焊接气孔问题。

图17 40 mm厚TC4钛合金窄间隙截面形貌及组织Fig.17 Morphology and microstructure of narrow gap section of 40 mm thick TC4 titanium alloy

为解决厚壁钛合金焊接接头塑韧性差的问题,相关学者采用控制焊接热输入和调控焊缝合金元素的方式改善焊接接头组织性能。方乃文等[55]分析研究了焊接热输入对TC4钛合金激光填丝焊的影响,结果表明,合适的焊接热输入可以保证焊接接头具有较好的塑性。同时采用高温激光共聚焦显微镜原位观察方法,分析了自主研发设计的Ti-Al-V-Mo系钛合金在焊接热循环作用下冷却过程中组织形成特征及相变规律。结果表明,Mo元素的加入使得相变开始温度降低,针状α'马氏体和初始α相的长径比变小,提高了焊接接头的冲击韧性[56]。由此可知,控制焊接过程热输入和合理设计金属粉芯药芯焊丝的合金元素配比可以提高焊接接头的塑韧性。

厚板钛合金板超窄间隙激光填丝焊接过程是单道多层填充金属的热累计,而多层焊接过程中的多次热循环必然会使焊缝组织变得极为复杂且存在极不均匀的温度场,同时焊接接头中也会产生分布不均匀的残余应力与焊接变形,另外钛合金具有较大的线膨胀系数和较低的热导率,因而产生焊接残余应力和焊接变形的倾向会更大。焊接残余应力对钛合金焊接接头的静载强度、低周疲劳强度和耐腐蚀性能等都有着非常不利的影响;焊接变形会严重影响焊接接头的外观成形、降低结构的承载能力,还会降低后期焊接构件装配精度。

为深入分析坡口形式对焊接接头残余应力的影响,方乃文等[57]采用ANSYS仿真软件对40 mm厚TC4钛合金激光焊接接头不同坡口形式的应力应变进行了数值模拟分析,两种坡口形式纵向应力分布如图18所示。结果表明,单U型坡口和双U型坡口焊接接头的应力分布不同,单U型坡口焊接接头的端焊缝一侧出现了较为明显的应力集中,而双U型坡口焊接接头的应力沿壁厚方向呈对称分布。

图18 纵向残余应力分布应力分布Fig.18 Longitudinal residual stress distribution stress distribution

综上可知,窄间隙激光填丝焊通过激光束周期性摆动,可以获得无气孔、侧壁未熔合等焊接缺陷的厚壁钛合金焊接接头。通过合理控制焊接过程热输入和金属粉芯药芯焊丝的合金元素配比,可以提高焊接接头的塑韧性。但在厚壁钛合金窄间隙激光填丝焊接技术领域,仍然需要在焊接接头组织性能调控方面继续探索,特别是在激光填入多合金体系的金属粉芯药芯焊丝等方面进行深入研究。

4.2 真空激光焊

近年来,大功率工业光纤激光器已经达到万瓦级水平[58-60]。如何高效地利用高质量的大功率激光,在通过增加激光功率提高激光焊接穿透能力的同时而不牺牲激光焊接的焊接质量是大功率激光焊接工程化应用所面临的难题。近几年研究表明,在真空环境下可以显著增加熔深,并且焊缝气孔率和焊缝成形也得到极大的改善[61]。德国亚琛工业大学Reisgen U[62]对比了激光焊接、真空激光焊接和电子束的穿透能力。结果表明,在相同线能量的条件下,真空环境下激光焊接所获得的焊缝熔深比大气环境下的提高了约2.5倍,并与电子束焊接方法所获得熔深尺度类似。然而真空环境激光焊接所需的真空度仅为10 Pa,而电子束则至少需要10-1Pa,这说明真空激光焊接方法的成本更低。因此相关学者开展了厚壁结构低真空激光焊接技术的研究。

孟圣昊等[63]研究了中厚板TC4钛合金真空环境激光焊接特性,结果表明,真空环境激光焊接焊缝成形更加良好,可明显提高焊缝熔深,增大焊缝深宽比,抑制焊接过程中的飞溅,极大减少焊缝中的气孔缺陷。哈尔滨焊接研究院有限公司采用低真空(真空度10 Pa)激光焊接技术实现了40 mm厚TC4合金焊接,对比分析不同位置的微区组织与力学性能,焊接接头宏观形貌如图19所示。结果表明,热影响区组织为α相、残余β相和α'马氏体,焊缝熔凝区组织主要包括不同尺寸及分布状态的α'马氏体以及低冷却速率下形成的α相;沿厚度方向拉伸性能均匀性较好,顶部与底部强度值偏大一些,中上部与中下部偏小,但总体差别不大。

图19 40 mm厚钛合金焊接接头宏观形貌Fig.19 Macromorphology of 40 mm thick titanium alloy welded joint

4.3 小结

综上可知,真空激光焊接可以实现厚壁钛合金的焊接,与电子束焊接相比焊接过程所需真空度低,无射线污染,焊接成本低、效率高,是具有发展潜力的厚壁钛合金焊接方法。但在低真空激光焊接钛合金厚壁技术领域,仍然需要相关学者针对厚壁钛合金真空条件下激光能量传输特性和焊接接头组织性能调控等方面进行深入研究。

5 结论

针对航空航天、海洋装备等领域大厚度钛合金构件优质焊接制造需求,重点介绍了熔化焊接技术在厚壁钛合金焊接的研究进展。厚壁钛合金熔化焊接技术经过十几年的发展,在焊接工艺、焊接质量控制、接头组织性能调控等方面取得了很多成果。结合当前的研究现状,厚壁钛合金熔化焊接主要有以下几个研究方向:

(1)厚壁钛合金焊接的应力控制。由于钛合金具有导热系数较小且线膨胀系数较大的特点,在厚壁钛合金焊接过程中,经过热循环后,结构内部易形成三向应力,造成接头塑性、韧性急剧下降。因此针对不同的焊接方法,可以采用焊后热处理、坡口优化设计、超声冲击处理等方式对厚壁钛合金焊接接头进行应力应变控制。

(2)多热源焊接技术开发。目前厚壁钛合金熔化焊接技术主要为单一热源,如常规电弧焊、电子束焊接和激光焊接,这些焊接方法存在一定局限性。因此针对厚壁钛合金焊接可以开展多热源(如TIG-MIG复合焊、激光-电弧复合焊等)焊接技术开发。

(3)焊接接头组织性能调控。目前针对厚壁钛合金焊接接头组织调控的研究较少,可以开展多合金体系焊接材料的研发,对焊缝组织进行调控,从而达到改善厚壁钛合金力学性能的目的。