NiTi/6061铝合金异种材料电磁脉冲焊工艺研究

2022-07-02张鹤鹤尹立孟蔡欣男徐梓琪肖雨辰陈玉华

张鹤鹤,尹立孟,杨 曼,蔡欣男,徐梓琪,肖雨辰,陈玉华,张 威

1.重庆科技学院 冶金与材料工程学院,重庆 401331

2.哈尔滨工业大学 先进焊接与连接国家重点实验室,黑龙江 哈尔滨 150001

3.重庆材料研究院有限公司,重庆 400707

4.南昌航空大学 航空制造工程学院,江西 南昌 330063

0 前言

NiTi形状记忆合金作为智能材料的一种,具有优良的形状记忆效应、超弹性、生物相容性、抗阻尼性能、抗腐蚀性能及综合力学性能,在生物医疗、海洋开发、仪器仪表、航空航天等领域具有广阔的应用前景[1]。对于智能材料的应用,不仅限于先进材料的开发,还取决于该材料与其他高性能结构材料的连接技术。NiTi形状记忆合金的焊接除了焊接接头质量和力学性能应达到要求,其接头处形状记忆效应和超弹性也要满足特有的功能特性。

NiTi合金的形状记忆效应对成分、温度、内应力、组织比较敏感,目前针对NiTi合金异种材料连接的研究较为欠缺,主要集中在焊接界面相对小的爆炸焊、激光焊、钎焊、超声波和电子束焊等[2-8]。

与NiTi合金连接的异种材料研究主要集中在钛合金[9-10]、不锈钢[11-12]等综合力学性能较好的结构材料上。6061铝合金的主要合金元素为Mg和Si,具有良好的可成形性、可焊性以及优良的综合力学性能,广泛应用于航空航天、交通运输、兵器火箭、家用电器、装饰包装等行业。

电磁脉冲焊(Magnetic pulse welding,MPW)是一种固相焊接技术,借助磁场产生的磁压对飞板进行冲击,从而使飞板和基板形成焊接,其焊接时间非常短,且被连接金属不发生熔化,极大限制了焊接接头界面金属间化合物的产生[13]。本文采用电磁脉冲焊连接NiTi合金与6061铝合金,研究6061铝合金不同热处理状态和放电能量对焊接接头组织形貌以及接头处NiTi合金形状记忆效应的影响。

1 试验材料与方法

1.1 试验材料

试验材料为6061铝合金(分别为T6态和完全退火态)以及超弹性NiTi合金,尺寸100 mm×40 mm×1 mm。T6态6061铝合金热处理工艺为535℃保温70 s,冷水淬火,然后在150℃保温5 h进行人工时效;完全退火态6061铝合金的热处理工艺为480℃保温1 h炉冷至260℃,然后空冷至室温;超弹性NiTi合金在200℃下保温20 h,进行去应力退火。超弹性NiTi合金中Ni、Ti含量(at.%)分别为50.5%和49.5%

1.2 试验方法

电磁脉冲焊设备选用重庆普尔萨科技有限公司研制的Xrta pulse 70,其额定电压为25 kV,总电容240 μF,最大储能70 kJ。焊前采用超声波清洗去除待焊金属板表面油污。选用导电性、塑韧性较好的6061铝合金作为飞板,NiTi合金作为基板,两者之间放置1.5 mm的垫片固定初始间隙,放电能量范围为10~35 kJ。NiTi/6061铝合金电磁脉冲焊接接头采用搭接形式,如图1所示。

图1 NiTi/6061铝合金电磁脉冲焊接接头形式和原理示意Fig.1 Schematic diagram of NiTi/6061 MPW joint

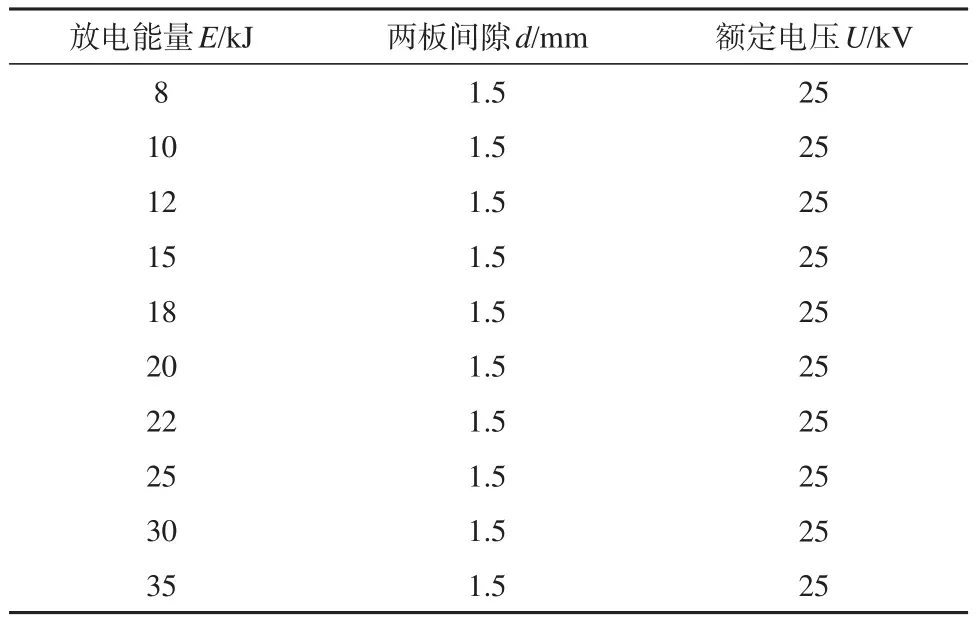

MPW具体过程如下:(1)交流电先通过变压器升压,经过可控整流器输出直流电进而对电容器充电。(2)电容器约10 s达到一定电压,脉冲发生器输出脉冲信号接通放电电路,电容器瞬间放电,高频衰减的振荡电流流过线圈产生强脉冲磁场。(3)在磁场作用下,靠近线圈的飞板(6061)产生与线圈方向相反的感应电流,飞板在反向电流产生的强磁场力作用下高速撞击基板(NiTi)。(4)当碰撞速度和碰撞角度达到一定条件时,即可完成NiTi合金与6061铝合金的连接。电磁脉冲焊相关工艺参数见表1。

表1 电磁脉冲焊焊接工艺参数Table 1 Welding parameter of the MPW

为了探究不同放电能量下焊接性以及接头处NiTi合金的形状记忆效应,采用光学显微镜(OM,Leica DM2500)以及扫描电镜(SEM,EVO10 CARL ZEISS)分析母材和焊接接头的组织。NiTi合金的腐蚀液分配比为HF∶HNO3∶H2O=1∶2∶10,腐蚀时间约15 s,6061铝合金的腐蚀液为keller试剂,成分配比为HF∶HCl∶HNO3∶H2O=1∶1.5∶2.5∶95。采用差示扫描量热仪(DSC,TA Q20)分析接头处NiTi合金马氏体相变温度,样品为约5 mg的光滑薄片,测试温度范围为-50~150℃,升降温速率为10℃/min。

2 试验结果和分析

2.1 母材微观组织分析

低温退火态NiTi合金的室温组织为奥氏体和马氏体混合相,如图2a所示,等轴状奥氏体晶粒中出现了板条状马氏体,由此可知该NiTi合金的马氏体相变温度在室温附近。经过DSC分析可知(见图2b),NiTi合金的马氏体相变起始/终了温度(Ms和Mf)及奥氏体相变的起始/终了温度(As和Af)分别为45.89℃、-35.9℃、-13.8℃和46.7℃。由于NiTi合金热弹性马氏体相变属于一级马氏体相变,伴随着明显的热滞后,属于相变阻力,该合金的相变热滞后ΔThys=[(Af+As)-(Ms+Mf)]/2为11.5 ℃,该值明显低于Ni-Mn-Sn-Fe铁磁性形状记忆合金(约18 ℃)[13-14]。马氏体相变温区ΔTint=[(Af-As)+(Ms-Mf)]/2为71.1℃,相变温区相对较宽,主要是因为该合金未进行成分均匀化热处理。

图2 NiTi合金母材显微组织及马氏体相变特征Fig.2 Microstructure and martensite transformation behavior of NiTi alloy

T6态铝合金和完全退火态铝合金的微观组织形貌如图3a、3b所示,均呈现等轴晶,且晶粒大小分布不均匀。灰色的等轴晶为α-Al相,晶界和晶内存在大量的第二相析出。经480℃×1 h完全退火后α-Al晶粒明显长大,平均晶粒大小由39.6 μm增大到81.8 μm,第二相析出明显增加且有长大倾向。经XRD分析(见图3c),T6态铝合金室温组织主要是α-Al相,存在少量的Mg2Si相和AlFe(CrMn)Si相,其中Mg2Si物相和AlFe(CrMn)Si物相是衍射峰结合能谱分析共同确定的。经完全退火处理后,Mg2Si相衍射峰强度明显增强,而AlFe(CrMn)Si相衍射峰变化不明显,主要是因为Fe元素在α-Al相的固溶度非常低,导致含铁AlFeSi第二相在固溶处理阶段已经大量析出,且该相具有较高的热稳定性。

图3 6061铝合金母材显微组织及XRD图谱Fig.3 Microstructure and XRD patterns of 6061 aluminium alloy

2.2 NiTi与T6态6061铝合金的电磁脉冲焊

放电能量分别为 20 kJ、25 kJ、30 kJ、35 kJ时NiTi与T6态铝合金的电磁脉冲焊剥离断口宏观形貌如图4a所示,MPW焊接区为近椭圆环形。不同放电能量焊接区长度和宽度统计结果如图4b所示,随着放电能量的增加,焊接区宽度和长度均接近线性增加。当放电量从20 kJ增加到35 kJ时,焊接区宽度从0.67 mm增至0.79 mm,长度从2.84 mm增加至3.02 mm。

图4 不同放电能量对NiTi与T6铝合金异种连接的影响Fig.4 NiTi/6061T6 MPW joints at different discharge energies

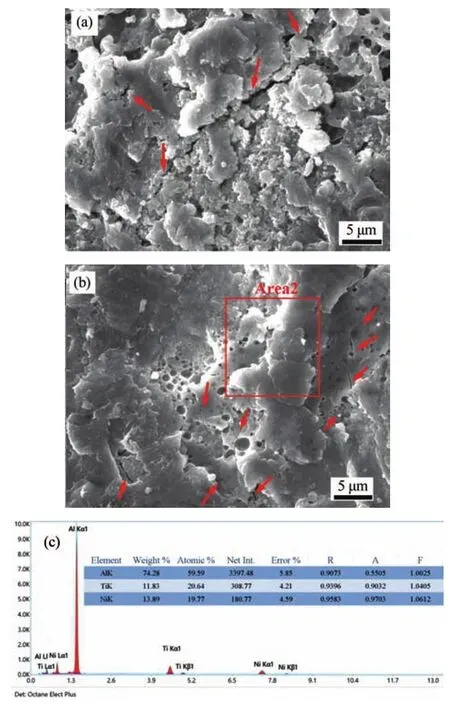

然而T6态铝合金与NiTi合金的焊接性能较差,甚至放电能量增加至35 kJ仍然较易剥离,剥离后的界面形貌如图5a、5b所示。可以发现当放电能量为35 kJ时,铝合金和NiTi合金断口表面局部出现明显的气孔和微裂纹缺陷(如图中箭头所示)。对剥离断口局部能谱分析发现(见图5c),NiTi合金母材界面处出现了大量的Al元素,表明断口界面主要从Al合金侧撕裂。

图5 放电能量35 kJ时NiTi与T6铝合金剥离断口扫描形貌Fig.5 SEM microfracture surface under the discharge energy of 35 kJ after peeling

2.3 NiTi与完全退火态6061铝合金的电磁脉冲焊

为了提高铝合金的塑性变形能力,对T6态6061铝合金进行了完全退火热处理(480℃保温1 h),软化后的铝合金与NiTi在放电量为8 kJ、10 kJ、12 kJ、15 kJ、18 kJ、20 kJ、22 kJ、25 kJ时进行电磁脉冲焊。图6a为不同放电能量下NiTi与完全退火态铝合金MPW接头,呈现出典型的椭圆环状焊接区和中间非焊接区。不同放电能量焊接区长度和宽度统计结果如图6b所示,随着放电能量的增加,焊接区宽度和长度均迅速增加,当放电能量超过22 kJ时,焊接区宽度和长度增长均趋于平缓;当放电能量低于22 kJ时,焊接区域宽度随放电能量增长速率约为0.09 mm/kJ,相比T6态6061铝合金时焊接区宽度随放电能量增长速率(约0.008 mm/kJ)提高了11.25倍,表明经完全退火软化后,6061铝合金塑性变形能力大大增加,在电磁脉冲力的作用下更容易与NiTi产生冶金结合。

图6 不同放电能量对NiTi与完全固溶态铝合金异种连接的影响Fig.6 NiTi and full annealing 6061 MPW joints under different discharge energies

图7a为放电量为25 kJ时NiTi与完全退火态铝合金焊接接头界面形貌,该界面趋近于平直界面,仅在局部区域有微小的波浪。对图7a红色射线处做线扫描,结果如图7b所示。在6061铝合金侧发现浅色光亮析出相为Mg2Si相,深色析出相为AlFe(CrMn)Si相,界面过渡层厚度约为5 μm,具体形成物相需用透射电镜标定。与本实验界面不同,工业纯铝与NiTi合金的电磁脉冲焊形成了波浪形界面,且界面处出现了约50 nm的Ni4Ti3纳米晶及非晶态NiTi(B2)结构[2]。

图7 放电能量为25 kJ时NiTi与完全退火态铝合金焊接接头界面形貌及线扫描能谱Fig.7 SEM interfacial morphology under the discharge energy of 25 kJ for NiTi and full annealing 6061 MPW joint

NiTi合金的形状记忆效应是对内应力、成分和组织较敏感的特性。为了分析不同放电能量下焊接接头处NiTi合金的形状记忆效应,对0、10 kJ和25 kJ下的MPW接头处NiTi合金进行DSC分析,结果如图8所示,各放电能量下NiTi合金马氏体相变温度如表2所示,发现当施加放电能量至25 kJ,界面处NiTi合金马氏体相变温度变化不大,并且热滞后变化也较小。这说明电磁脉冲焊对界面影响较小,界面层厚度较小(<5 μm),且对NiTi合金马氏体相变影响较小,这对保持NiTi合金的形状记忆效应具有重要意义。

表2 不同放电能量对界面处NiTi马氏体相变温度Table 2 Martensite transformation temperature for NiTi at interface under different discharge energies

图8 不同放电能量对界面处NiTi马氏体相变温度的影响Fig.8 Martensite transformation temperature for NiTi at interface under different discharge energies

3 结论与展望

(1)T6态6061铝合金塑性变形较差,即使电磁脉冲焊放电能量达35 kJ,界面结合强度仍较差,可人为剥离开,剥离断口存在较多空洞和微裂纹缺陷。

(2)6061完全时效热处理后,基体α-Al相明显长大,晶粒尺寸为6061铝合金的2倍,并且析出大量Mg2Si相,然而AlFe(CrMn)Si第二相在固溶阶段已大量析出,完全退火后继续析出不明显。

(3)6061完全时效热处理后电磁脉冲焊放电能量仅为8 kJ便可实现两种材料的冶金结合,放电能量达到35 kJ,界面层厚度仍较小(<5 μm),且焊接接头处NiTi合金的马氏体相变变化较小。

(4)电磁脉冲焊高效、节能、环保且易于实现自动化,将广泛应用于同种金属、异种金属、甚至无机非金属材料与金属的连接。此外,电磁脉冲焊对界面影响小,可以保证形状记忆合金焊接界面处的形状记忆效应、超弹性、生物相容性等功能特性。