铜铝复合轧制结合界面速度场分析

2022-06-27李晓青魏立群徐怀君

李晓青, 徐 军, 魏立群, 付 斌, 徐怀君

(上海应用技术大学 a. 机械工程学院;b. 材料科学与工程学院,上海201418)

随着科学技术的不断发展,现代工业对材料的性能要求越来越高,目前传统的单一材料已经很难满足严苛的服役条件,金属基复合材料作为新型的复合材料,由于其独特性能和品质被广泛地运用到各行各业中[1]。铜铝复合材料作为新型材料的一种,不仅具有铜的导电优异、接触电阻低、热率高和外表美观等优点,还具备铝的质量轻、耐腐蚀、经济优惠等特点,通过轧制复合生产的铜铝复合带还具有界面热阻抗低、耐腐蚀、延展性和成型性好等综合性能,可广泛用于电子设备、机械、汽车、能源和生活用具等各个领域[2-4]。

很多学者对铜铝复合带轧制生产工艺进行了研究,Manesh等[5]利用上限定理建立了双层冷轧过程的数学模型,讨论了总压下率与各层变形量对结合强度的影响;Hwang等[6]利用流函数法和上限定理建立了非对称复合带轧制的数学模型,分析了厚度比、压下率对结合强度的影响;Yong等[7]等应用流函数法和上限定理对冷轧复合板复合问题进行了深入的分析,得到了轧件的曲率、厚度比和轧制力并预测中性点和结合点的位置;Jeon等[8]利用有限元程序FORGETM模拟了铜铝双层板在轧制过程中的变形特性,研究了总压下率、初始厚度比和差速比等工艺参数对轧制特性的影响;Qing等[9]利用有限元速度场对铜/铝双金属板冷轧复合过程进行了研究,分析了轧制过程中金属的变形特征;王天翔等[10]基于复合板结合强度计算模型,用数值模拟和实验研究了轧制速度对铜/铝复合板结合强度的影响;张玉静等[11]等研究了不同厚度配比对铜/铝复合板结合强度的影响;吕震宇[12]对不同异步速比条件下铜/铝复合板界面平均剥离强度和剥离形貌进行了研究,分析了轧制变形区界面正应力、剪切应力以及等效应变对复合板结合强度的影响机制;宗家富等[13]利用有限元分析软件对双金属板冷轧过程的变形特性和界面的结合强度做了分析,并确定了单道次的最大压下率。

铜铝复合带冷轧过程中界面速度变化对界面复合的影响未见报道。由于冷轧过程中受到正压力、剪切应力的共同作用,受力变化将影响界面的搓动速度大小,搓动速度过大或过小界面均不能使界面复合成功。为定量表征影响机理,借助MSC.Marc有限元分析软件来分析计算界面节点速度,对铜铝复合带冷轧复合界面复合过程定量的用速度场进行表征,进一步的确立界面之间的搓动速度差范围,分析界面速度场的变化规律预测并判断界面的复合情况,同时更加直观的对比不同道次压下率和不同厚度比对界面复合的影响,为进一步优化铜铝冷轧复合工艺提供理论基础。

1 有限元模型与速度边界条件

1.1 铜铝复合带冷轧复合有限元建模

利用MSC.Marc有限元仿真软件,采用同步轧制对铜铝复合带冷轧复合过程进行模拟计算,被分析材料为1060纯铝和TP2纯铜,其尺寸参数及机械性能如表1所示。建模过程中对TP2和1060材料采用四面体网格来进行网格的划分[14],单元尺寸大小设置为0.2 mm。铜带和铝带作为弹塑性材料在模拟过程中需输入各自的应力-应变曲线,将通过拉伸试验得到的应力-应变曲线输入到MSC.Marc软件中。由于轧件进入轧辊需依靠摩擦进行咬入,且轧制过程中铜带与铝带存在摩擦力作用,根据Wang等[15]对Al/Cu复合界面摩擦因数实验的研究、以及本研究所用纯铜与纯铝材料相关资料,轧制过程中摩擦因数分别设置为:轧辊与铜带μ1=0.15;轧辊与铝带μ1=0.30;铜带与铝带μ2=0.39。

表1 材料性能和尺寸参数Tab. 1 Material properties and size parameters

为了保证轧制变形过程顺利进行,在轧制复合过程中模型的建立还应满足几点假设[16],假设如下:

(1) 铜带和铝带为各向同性材料,变形服从Levy-Mises 流动法则且轧制复合过程中忽略表面氧化皮的影响;

(2) 轧辊定义为刚性体在轧制过程中不可变形;

(3) 假定铜带和铝带无任何缺陷,忽略表面裂纹或空洞对复合的影响;

(4) 轧制过程前后材料体积保持不变;

(5) 塑性力学中材料服从Mises 屈服准则。

考虑到复合带轧制过程的几何形状和加载条件,将在二维平面应变条件下进行模拟分析,铜铝复合带冷轧复合过程二维模型示意图如图1所示。

图1 冷轧复合二维模型示意图Fig. 1 Schematic diagram of cold rolled composite 2-D model

1.2 单元速度及边界条件

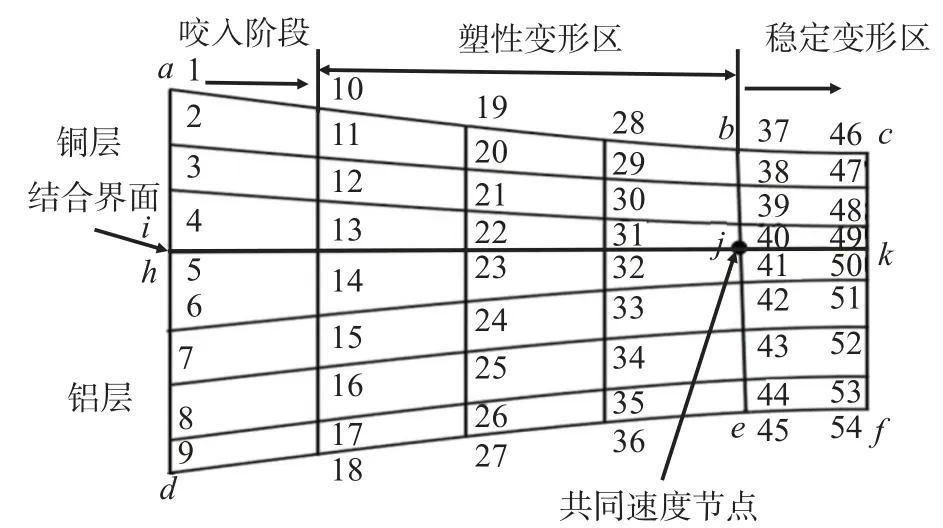

通过分析界面的速度大小变化规律,进一步地来确立界面复合的速度差范围。为处理界面速度的边界问题,对于二维模型, 采用上下层共用1条边界且在边界上划分相等的单元数,使铜铝复合带上下两层单元间的边界重合以提高计算精度。图2为轧制过程中铜铝复合带网格划分示意图。在轧制过程中,上下层变形区域分别为:a-c-k-i、d-f-k-h。由于轧制过程中上下层有搓动,需要界定搓轧区域,以出现第1个复合点作为划定条件,上层区域a-b-ji;下层区域d-e-j-h。结合弹塑性有限元法[17],给出模拟过程中的速度边界条件。

图2 边界条件与网格划分示意图Fig. 2 Schematic diagram of boundary conditions and meshing

(1)a-i,h-d,c-k,k-f边界:速度vx大小一定,大小变化满足体积不变原理。

(2)i、h点:相对速度差vxr未知,大小因不同条件而改变。

(3)j、k点:相对速度差vxr= 0。

(4)i-j、h-j结合界面:相对速度差vyr= 0,vxr≠ 0。

(5)a-c,d-f接触面:v=ωr。

在满足上述边界条件的情况下,材料的变形还应遵循体积不变原理。

2 模拟结果分析与讨论

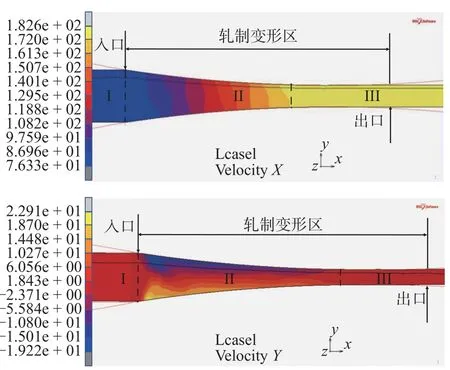

2.1 轧制变形区界面速度变化规律

根据单元速度模型,定量分析铜铝复合带界面上的节点vx速度变化规律,进一步有效的判断界面在搓轧区域上下层的搓动速度差,以及界面的复合情况。为了直观地表征速度大小变化,图3为有限元模拟过程中复合带在轧制变形区X向和Y向的速度分布云图。对于Y向分速度vy,其在厚度方向上呈现层状分布,复合带上下层表面至界面的速度大小呈现逐渐减小的趋势;对于X向分速度vx,变化规律将遵循体积不变的原理。轧制过程中界定轧制变形区分为Ⅰ、Ⅱ、Ⅲ区,Ⅰ 区为试件开始咬入阶段,由于上下层材料的流动性差异,软层金属先出现塑性变形硬层金属层仍然处于弹性变形阶段;在Ⅱ区,上下层材料已进入轧辊上下层均发生塑性变形,速度分布情况在界面Y向的相对速度差vyr=0,而界面由于摩擦力的作用X向存在着相对速度差vxr,且随着轧制过程的进行vx的大小呈现规律的变化,当到达某一时刻上下层不再搓动出现复合,此时vxr= 0,根据这种变化规律故可通过分析X向的速度差变化来预测复合点的位置;Ⅲ区为稳定变形区,由于进入此区域上下层已经出现了复合点,故在此区域上下层已经不再为分开的两带,此区域的变形长度也影响着复合带的复合效果,且该区域的长度随着轧制参数的变化随之变化。为进一步验证复合效果后续将通过剥离试验并计算平均剥离强度大小来作表征。

图3 X、Y向速度分布云图Fig. 3 X and Y velocity distribution cloud map

2.2 不同道次压下率对界面复合的影响

2.2.1 不同道次压下率界面速度变化规律分析

利用有限元软件MSC.Marc分别对道次压下率为45%、55%、57.5%、60%、70%进行纯铜纯铝冷轧复合有限元模拟,通过后处理结果文件,提取在轧制变形区铜层与铝层界面上的节点,来分析X向速度vx大小变化。图4给出了厚度比为1∶6,道次压下率分别为45%、55%、57.5%、60%条件下的铜层与铝层在界面上的节点vx大小变化。当道次压下率为45%时,对铝层其界面节点速度大小总是大于铜层,铜层界面节点速度在轧制变形区总未能越过铝层界面节点速度且出轧辊后未达到共同的速度;当道次压下率达到60%时,从图中可以看出铜层界面上的节点速度出现大于铝层界面上的节点速度的情况,经过一段时间后二者界面节点速度达到了相等的值。另外,从图4中可以看出,随道次压下率的增加,当道次压下率达到70%时,界面层的速度达到一致出轧辊,而且界面上的节点相对速度差vxr呈现减小的趋势。基于这种变化规律,可以通过计算速度差范围来定量地表征界面的搓动情况。

图4 不同道次压下率界面节点X向速度变化(铜带厚度/铝带厚度= 1/6)Fig. 4 X-direction velocity changes of interface nodes with different degree of reduction in pass (thickness ratio of Cu/Al strips=1/6)

2.2.2 不同道次压下率界面搓动速度差

为定量和判断界面搓动速度临界范围,取轧制变形区域某一时刻界面上所有节点来分析速度大小变化。图5给出了厚度比为1∶6,不同道次压下率在轧制变形区界面上的节点vxr变化规律。随着冷轧复合过程的进行,铜层界面节点速度与铝层界面节点速度的差值逐渐减小,在压下率为45%时,轧件出轧辊仍然存在较大的速度差,界面未能复合一起,进一步可以看出在道次压下率低于55%时界面均不能成功复合,压下率57.5%~60%界面速度相等的节点逐渐变多,当压下率达到60%时,上下层已经达到了共同的流动速率出轧辊,实现了良好的复合。

图5 X向相对速度差值变化示意图Fig. 5 Schematic diagram of the change of the relative speed difference in the X direction

在复合的条件下进一步确立搓动速度差的范围,随机选取界面上的节点分析在轧制变形区域搓动速度差Δv的变化,图6给出了界面节点307、2 554遍历整个轧制变形区的搓动速度差变化情况。当速度差值超过Δvmax或低于Δvmin时界面均不能复合一起,只要当速度差值介于最大值与最小值之间就可以使得界面复合,可以得出此厚度比下对应的界面搓动速度差范围为9.1×10–2~6.3×10–1mm/s。

图6 界面节点不同时刻搓动速度差变化Fig. 6 The rubbing speed difference of the interface node at different times

对于界面复合必须要有搓动速度差的原因是:结合轧后的试样分析,搓动速度差不仅可以使界面出现裂纹暴露新鲜金属,而且搓动速度差也可利于层间的复合。从微观的角度来看,复合带的复合是由于表层新鲜金属的暴露数量,而要使得表层产生新鲜金属就必须存在速度差使得界面之间有一定的搓动,这样才可以产生表面裂纹暴露新鲜金属,裂纹数量越多对界面的复合越有利,形成的复合带的结合强度也越大。

2.3 不同厚度比对界面复合的影响

2.3.1 不同厚度比临界道次压下率变化

前面分析得出了厚度配比为1∶6时,铜铝复合带成功复合临界道次压下率值,为得出不同厚度比临界道次压下率的变化规律。通过模拟计算可得出,在厚度比为1∶4时,临界道次压下率为55%;当 厚度比为1∶5时,临界道次压下率为57.5%;当厚度比为1∶6时,道次压下率需要达到60%。界面的复合所需的临界道次压下率随厚度比的增加呈增加趋势,产生的原因是:随着铜层与铝层厚度比的增加,而在本研究中厚度比的增加其实就是增加了铝带的厚度,从应力应变的角度,在总压下率一定的情况下,铝层金属由表层至界面的正应力值会减小,从而在界面产生的应变值下降且正应力的减小也会使界面剪切应力减小,不利于界面的结合;此外,在界面处产生的应变会随厚度比的增加而减小,对于在同样的道次压下率下,铜层与铝层在界面处就达不到相等的塑性应变,且轧制变形区过程中铜层和铝层不会出现初始复合点,出轧辊后在界面处的X向速度达不到一致,故随着厚度比的增加,铜铝复合带成功复合所需的临界道次压下率会升高。

2.3.2 不同厚度比界面搓动速度差

为确立不同厚度比界面搓动速度差的范围,对不同的厚度比分别取各自临界道次压下率下界面上的节点,分析在整个轧制变形区过程中搓动速度差变化情况,图7给出了1∶4、1∶5、1∶6这3种不同厚度比下的搓动速度差变化规律,从图中可以看出,随着厚度比的增加,界面成功复合所需的搓动速度差呈现增加的趋势,且搓动速度差的范围有所变大,在厚度比为1∶4时,能使得铜铝复合带成功复合的速度区间较小,范围介于3.1×10–2~1.2×10–1mm/s之间;随着厚度比的增加,当厚度比为1∶5时,能使得复合带成功复合的速度区间会随之变大,范围介于8.4×10–2~4.5×10–1mm/s之间。随着厚度比的增加,复合带复合所需的Δvmax及Δvmin的值均会增加。另外,随着厚度比的减小,界面之间的搓动时间、从未复合至复合的时间间隔会有所变长。

3 实验研究

3.1 实验设计与实验条件

实验所需铜带和铝带厚度尺寸及材料的性能见表1,按轧制复合工艺流程即:“表面处理—轧制复合”进行轧制复合实验。轧制前先对材料进行表面处理,先用丙酮除油脂然后用角磨机对表面进行打磨[18]。将表面处理好的铜带和铝带按1∶4、1∶5、1∶6厚度比进行堆叠,为防止轧制过程中铜带和铝分离严重需用铆钉对一端加以固定,使冷轧后的铜铝复合带呈现较好的一致性。

采用实验室现有的ø350 mm×300 mm二辊可逆冷轧机,轧制速度设置为v= 175 mm/s,道次压下率在45%~70%之间进行冷轧复合实验。在轧制后的试样中选取同厚度比不同道次压下率、及同压下率不同厚度比试样来做剥离试验,剥离试验在Shimadzu AG-10kNA拉伸机上进行90°剥离试验,剥离速度设置为1 mm/min。

3.2 实验结果与分析

图8所示为厚度比为1∶4、道次压下率45%~70%下轧后铜铝复合带试样,道次压下率为45%时复合带未能复合,当道次压下率达到55%时铜铝复合带实现了很好的复合。图9为厚度比1∶4、压下率为55%的铜铝复合带界面,利用光学显微镜从微观的角度得出压下率为55%时,可以得到复合效果很好的铜铝复合带。

图8 不同道次压下率下轧后试样Fig. 8 Samples after rolling at differentdegree of reduction in pass

图9 铜铝复合带结合界面Fig. 9 Binding interface of copper-aluminum composite strip

进一步研究了铜铝复合带试样的界面结合强度大小,图10所示为不同厚度比平均剥离强度随道次压下率的变化关系,可以看出各个厚度比在临界道次压下率下的平均剥离强度大小。在厚度比1∶4、压下率为55%时,界面的平均剥离强度为8.84 N/mm;在厚度比1∶5、压下率为57.5%时,界面的平均剥离强度为9.8 N/mm;在厚度比1∶6、压下率为60%时,界面的平均剥离强度为11 N/mm。复合带试样均实现了良好的复合,且界面的平均剥离强度随着道次压下率的增加逐渐增加,随着厚度比的增加而逐渐减小。

图10 平均剥离强度大小变化规律Fig. 10 Average peel strength change rule

4 结 语

基于MSC.Marc有限元仿真软件,对1060纯铝和TP2纯铜双金属带冷轧复合界面的速度场进行模拟计算,并结合剥离试验进一步确定了铜铝复合带在不同初始厚度比和不同道次压下率时,其界面的复合情况。研究结论如下:

(1) 随着1060纯铝和TP2纯铜复合带初始厚度比的增加,使界面成功复合所需的临界道次压下率增加。厚度比为1∶4时,铜铝复合的临界道次压下率为55%;厚度比为1∶5时,铜铝复合的临界道次压下率为57.5%;厚度比为1∶6时,铜铝复合的临界道次压下率为60%。

(2) 随着1060纯铝和TP2纯铜复合带初始厚度比增加,其冷轧复合所需的搓动速度差也呈现增加的趋势。当厚度配比为1∶4时,能使得复合带成功复合的搓动速度差范围介于3.1×10–2~1.2×10–1mm/s之间;当厚度配比为1∶5时,能使得复合带成功复合的速度差范围介于8.4×10–2~4.5×10–1mm/s之间;在厚度配比为1∶6时,能使得复合带成功复合的速度差范围介于9.1×10–2~6.3×10–1mm/s之间。

(3) 实际剥离试验表明,厚度比为1∶4、压下率为55%时,界面的平均剥离强度可达8.84 N/mm;厚度比为1∶5、压下率为57.5%时,界面的平均剥离强度可达9.8 N/mm;厚度比为1∶6、压下率为60%时,界面的平均剥离强度可达11.2 N/mm。而且铜铝双金属板带界面的平均剥离强度随着道次压下率的增加而随之增加,其复合效果明显提高。