轮轨型面匹配对钢轨亚表面抗疲劳裂纹扩展影响

2022-06-26方修洋张昊楠马东文

方修洋,张昊楠,马东文

(西南交通大学机械工程学院,四川成都,610031)

随着我国铁路运输朝着高速重载的方向迅猛发展,铁路轮轨间承受着愈加严酷的滚动、滑动以及冲击载荷的作用,这给铁路安全运输带来了极大挑战。在严酷服役载荷作用下,轮轨表面及亚表面常常会产生一定的疲劳裂纹[1-2]。表面裂纹通常可以通过轮轨间的磨损得以消除,而亚表面裂纹往往会成为轮轨的薄弱区域[3]。因此,精确评估轮轨亚表面抗疲劳裂纹扩展能力具有重要理论与工程意义。

针对钢轨亚表面抗疲劳裂纹扩展,国内外学者已开展了一些有意义的研究工作。MASOUDI NEJAD等[4]利用FRANC3D建立了钢轨表面裂纹模型,研究了加载方向与轮轨磨耗对钢轨疲劳裂纹扩展的影响,发现钢轨疲劳裂纹扩展寿命将随着接触应力增加而减小,轮轨接触斑的大小直接影响钢轨所受应力以及其疲劳寿命,且与横向裂纹相比,纵向裂纹对钢轨的疲劳寿命影响更大。钢轨磨耗所产生的疲劳累积塑性变形,对钢轨表面和亚表面均会造成不同程度的损伤,磨耗对表面的损伤尤其显著,轮轨循环接触载荷产生的剪切应力将导致钢轨亚表面的微观组织在剪切方向上被拉长断裂且沿剪切方向排列,疲劳裂纹由此萌生[5-7]。BONNIOT等[8]对轨道钢试样进行了非对称四点弯曲试验,研究剪切载荷作用下裂纹扩展特性,获取了Ⅱ型、Ⅲ型复合加载下的裂纹扩展门槛值,研究发现在足够高的加载范围内,会导致裂纹共面剪切型扩展,并且在主裂纹面方向上会诱发形成次生I型分支裂纹,利用局部应力应变法疲劳损伤模型证明了其合理性,预测了裂纹尖端扩展路径与扩展速率。徐慧等[9-10]通过理论推导了三维复合型裂纹等效应力强度因子计算公式,并应用有限元数值计算与解析解对比验证了复合裂应力强度因子计算方法的有效性,并通过复合加载试验发现I型裂纹占主导地位的降低会使得试件的疲劳寿命显著增加。

尽管针对钢轨抗疲劳裂纹扩展已开展一些有意义的研究,但复杂轮滚接触载荷作用下已损伤钢轨剩余寿命评估理论仍未形成,而轮轨踏面匹配对钢轨抗疲劳裂纹扩展能力的影响是进行复杂轮滚接触载荷作用下已损伤钢轨剩余寿命评估的基础[11]。因此,本文作者在已有研究基础上,选取不同轮轨磨耗模型,结合有限元方法计算钢轨直线运行工况和曲线运行工况下的等效应力分布,并在模型中引入初始裂纹进行疲劳寿命计算,深入探讨轮轨型面匹配形式对钢轨亚表面疲劳裂纹扩展能力的影响。研究工作为亚表面存在一定损伤钢轨剩余寿命评估提供了理论依据,也为不同轮轨匹配下钢轨合理维修周期的制定提供了一定技术支撑。

1 研究方法

1.1 轮轨选型

列车实际运行中,线路上最普遍的轮轨匹配状态是磨耗未到限车轮与磨耗未到限钢轨匹配;车轮磨耗到限后进厂镟修,恢复磨耗型面至标准型面后再返到线路继续服役;而对于动车组列车,由于轴重轻的特点,标准车轮与标准钢轨匹配时,轮轨型面磨损也会经历一段较长时间。将标准型面的车轮钢轨定义为新轮新轨,磨耗状态轮轨定义为磨耗轮磨耗轨。本文重点分析新轮新轨、新轮磨耗轨、磨耗轮磨耗轨这3种典型的轮轨型面匹配方式下钢轨的应力状态与裂纹扩展特性。

直线运行工况下,轮轨型面选择运行相同里程(15 万km)时的磨耗状态型面[12-13];曲线运行工况下,新轮新轨匹配运行初期,钢轨处于剧烈磨耗阶段,当钢轨磨耗量超过5 mm后,轮轨接触状态变化趋于平缓,钢轨处于稳定磨耗阶段[14]。此外,在曲线运行路段,同一段钢轨在不同位置的钢轨磨耗程度也存在很大差异,从缓和曲线到圆曲线,随着曲率半径的增大,钢轨磨耗程度依次严重,圆曲线处钢轨磨耗最为严重,磨耗量也最大;因此,本文曲线运行工况钢轨磨耗型面选择圆曲线处磨耗量相对较大的实测型面,磨耗状态车轮型面选择磨耗稳定期型面[15]。

标准轮轨型面采用LMA-60N,整体轮轨有限元模型如图1(a)所示,根据直线段与曲线段轮轨磨耗后实测型面分别建立直线运行和曲线运行2种工况下新轮新轨、新轮磨耗轨、磨耗轮磨耗轨6组不同匹配型面的轮轨接触有限元模型如图1(b)所示。车轮滚动圆直径为920 m,轨底坡设为1∶40。轮轨模型采用Solid185单元,划分六面体网格在进行网格划分时对轮轨关键局部部位进行细化处理,轮轨接触部位采用0.5 mm 网格,踏面以下划分15层,中间用1 mm网格过渡,再依次使用网格尺寸2,4 和8 mm 的单元过渡。轮轨接触部位采用CONTA173-TARGE170 面-面接触单元。曲线运行工况下车轮与钢轨接触位置采用轮轨配合最优点原则进行确定,并考虑实际情况下车轮的横移量[13]。

图1 轮轨有限元模型Fig.1 Finite element model of wheel-rail

1.2 材料与边界条件

轮轨材料采用双线性弹塑性本构模型,材料的具体参数如表1所示。

表1 轮轨材料参数Table 1 Material properties of wheel-rail

载荷条件为:直线运行工况下,车轮所受载荷只有垂向轴重P,将垂向载荷FV施加于车轮中心处,载荷FV取轴重的一半;曲线运行工况下,根据国际铁路联盟标准UIC510-5 和欧洲标准EN13979-1,除了垂向载荷外,车轮还受横向载荷Fh的作用,Fh=αP,α为横向载荷系数,对于非导向轮对,α取0.6。

约束条件为:钢轨底部全约束,两端施加对称约束;对于车轮,约束车轮中心X方向、Z方向平动位移,Y方向、Z方向转动位移。

1.3 疲劳裂纹扩展模型

Von Mises 应力是基于剪切应变能的一种等效应力,其最大值处最容易发生屈服破坏,也最容易萌生疲劳裂纹。因此,基于Von Mises 准则,在钢轨内部Mises应力最大处引入初始裂纹,裂纹形状设为圆形,裂纹半径为1 mm,裂纹面平行于水平面(XOZ)。

对于多轴载荷下的复合型裂纹扩展准则,本文采用最大能量释放率准则,该准则能确定多轴应力状态下裂纹尖端任意方向上的能量释放率,且与实验结果吻合度高[16];应力强度因子利用M积分计算[17];基于等效应力强度因子Keq[18]预测多轴载荷下疲劳裂纹扩展速率:

其中,三维复合裂纹等效应力强度因子[19]计算公式为

式中:β,γ和n为权重因子,通过理论推导,本文取β=γ=1,n=2[9];C和m为材料常数,参考U71Mn钢的疲劳裂纹扩展速率曲线拟合参数C=4.597×10-13,m=2.88[20]。

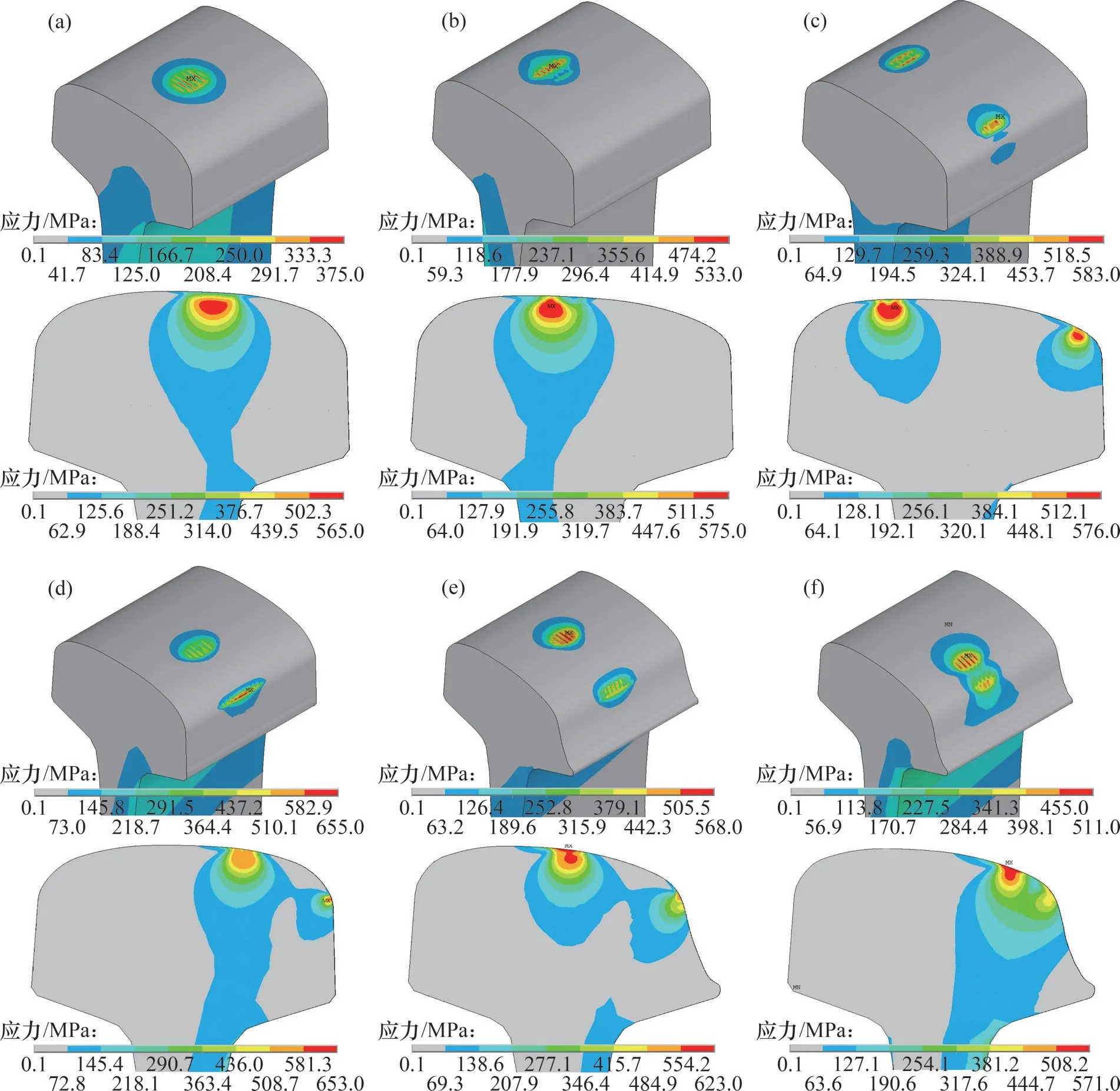

疲劳裂纹扩展寿命通过式(1)积分得到。为研究轮轨磨耗状态下不同型面匹配时钢轨亚表面裂纹扩展寿命和扩展速率变化规律,基于钢轨表面及内部Von Mises应力云图(图2),在不同轮轨型面匹配条件下的钢轨亚表面不同深度Von Mises 应力最大处插入圆形初始裂纹,裂纹半径为1 mm,裂纹面与水平面平行,初始裂纹引入设置如图1(c)所示,分别计算其疲劳裂纹扩展寿命和扩展速率。

图2 钢轨表面及内部Von Mises应力云图Fig.2 Von Mises stress contour of rail surface and internal

2 结果与讨论

2.1 钢轨应力场分布

图2(a)~(c)和图3(a)所示为直线运行工况下不同轮轨型面匹配时钢轨表面和内部Von Mises 应力分布。由图2(a)~(c)和图3(a)可知:新轮新轨匹配时,钢轨亚表面Mises 应力最大值为565 MPa,位于轨面以下3 mm处,新轮磨耗轨匹配、磨耗轮磨耗轨匹配时,钢轨亚表面Mises应力最大值分别为575 MPa 和576 MPa,位于轨面以下2 mm 处。钢轨磨耗后,轮轨接触点位置和钢轨次表面最大等效应力深度均发生了变化,磨耗轮与磨耗轨匹配时,轨面出现两点接触,钢轨内侧轨距角附近也出现了应力集中,加速钢轨内侧磨耗,钢轨亚表面最大等效应力深度也更靠近钢轨表面位置,容易诱发裂纹萌生或踏面剥离。

图2(d)~(f)和图3(b)所示为曲线运行工况下3组不同轮轨型面匹配时钢轨Von Mises 应力沿钢轨踏面深度方向分布。从图2(d)~(f)和图3(b)可知:钢轨分别为新轮新轨匹配、新轮磨耗轨匹配、磨耗轮磨耗轨匹配时,钢轨亚表面最大Mises应力深度均在2 mm 处,最大值分别为563,561 和533 MPa,比较可知,曲线运行工况下,磨耗轮与磨耗轨匹配时,钢轨亚表面最大等效应力最低;曲线运行工况下,钢轨表面应力均明显增大,且磨耗状态钢轨与车轮匹配运行时,钢轨表面应力大于新轮新轨匹配时的表面应力。

图3 钢轨内部Von Mises应力随钢轨踏面深度的变化Fig.3 Variation of Von Mises stress with depth of rail tread

图4所示为直线运行工况下3种轮轨型面匹配下轮轨接触压力云图。由图4可知,新轮新轨匹配时,接触斑呈现出较规则的椭圆形,接触压力相对较小且分布均匀;新轮磨耗轨匹配时,接触压力最大值区域沿钢轨运行方向呈细长条形,出现明显应力集中,接触应力达到了1 347 MPa;磨耗轮磨耗轨匹配时,轮轨接触位置出现了两点接触,除了轨面外,轨距角区域也与车轮轮缘发生了接触,接触压力最大值区域集中分布,接触面积小,接触应力大,接触应力最大值为1 210 MPa。

图4 直线运行工况轮轨接触压力云图Fig.4 Wheel-rail contact pressure contour under straight line service condition

图5所示为曲线运行工况下3种轮轨型面匹配下轮轨接触压力云图。由图5可知:新轮新轨匹配时,轮轨两点接触,钢轨轨距角处发生严重的应力集中,接触压力达到1 300 MPa;新轮磨耗轨匹配时,轮轨间也是两点接触,但是钢轨轨距角处应力较低,轨顶面接触区域的应力也比新轮新轨匹配时的显著降低,最大接触压力为950 MPa;磨耗轮磨耗轨匹配时,轮轨共形接触,接触面积增大,接触压力进一步降低且分布均匀,最大接触压力为877 MPa。

图5 曲线运行工况轮轨接触压力云图Fig.5 Wheel-rail contact pressure contour under curve service condition

综上所述,车轮在曲线段的磨耗比直线段的磨耗严重,因此,磨耗轮磨耗轨匹配时,曲线段配合效果优于直线段配合效果。直线运行工况下,新轮新轨匹配时,接触斑呈现出较规则的椭圆形,接触压力分布均匀且相比最小,钢轨内部等效应力值也相对最低,匹配效果最好;曲线运行工况下,稳定期的磨耗轮磨耗轨匹配时,轮轨间形成共形接触,接触面积大,接触压力小,钢轨次表面等效应力值最低,匹配效果最好。

2.2 不同轮轨型面匹配下钢轨抗疲劳裂纹扩展能力

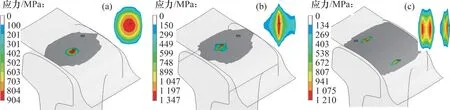

选其中一种轮轨匹配工况,对钢轨亚表面裂纹进行分析。图6所示为曲线运行工况下磨耗轮磨耗轨匹配下轮轨横截面Mises 应力云图。从图6 可见:裂尖区域应力达到900 MPa以上,裂尖等效应力达到1 931 MPa,这是裂尖应力集中导致的,说明应力已经不适用于评估裂尖应力场的强弱;疲劳裂纹扩展过程中形成了以初始裂纹面为裂纹源核心的疲劳滑移带,裂纹面角度波动较小,始终与初始裂纹面接近共平面扩展,且在沿钢轨外侧X轴方向扩展的最快,裂纹面两侧Z轴方向扩展较快,形成了椭圆形裂纹形貌。以裂纹扩展最快路径方向为基准,将裂纹从初始裂纹扩展至当前裂纹划分为4 个裂纹面(step1~step4)进行应力强度因子的对比计算,初始裂纹为step1,如图6(b)所示。

图6 曲线运行工况磨耗轮磨耗轨匹配Mises应力云图Fig.6 Von Mises stress contour of matching worn wheel with worn rail under curve service condition

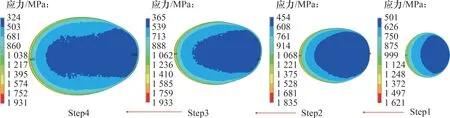

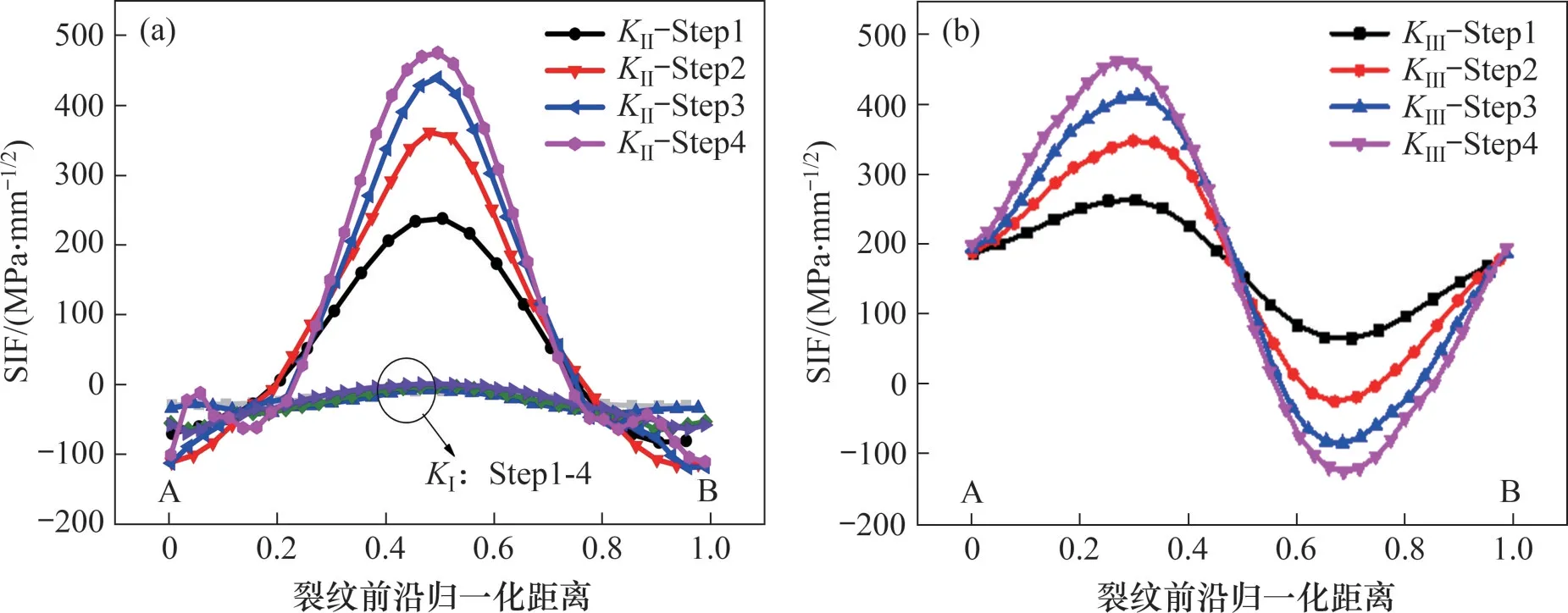

图7所示为4个裂纹面Step1~Step4的应力强度因子(SIF)分布。在裂纹扩展最快的路径上,初始裂纹从0 mm 扩展至2.5 mm 过程中,Ⅱ型SIF 连续增大,I型、Ⅲ型SIF均为负值且接近于0,说明在该路径下,I型、Ⅲ型SIF对裂纹扩展均没有贡献。在该路径下,疲劳裂纹每一步扩展时裂纹面尖端始终受到X轴方向沿钢轨外侧的剪切应力作用,使得裂纹面发生滑移扩展。裂纹扩展阶段Mises应力云图变化如图8所示。图8也表明了裂纹面发生滑移扩展的过程。裂纹扩展过程中,裂尖左端的奇异等效应力始终最大,裂纹扩展速率最大。

图7 裂纹扩展最快路径上应力强度因子分布Fig.7 Variation of SIF on the fastest crack propagation path

图8 裂纹扩展阶段Mises应力云图变化Fig.8 Von Mises stress contour under different crack propagation stages

图9 所示为裂纹扩展过程中整个裂尖的SIF 分布,在整个扩展历程中,I型SIF 始终为负值且接近于0,裂纹不产生张开位移,Ⅱ型SIF 最大值均分布在裂尖归一化距离0.5处,此区域裂尖产生滑动位移,进行滑移扩展,Ⅲ型SIF最大值与最小值均分布在归一化距离0.25与0.75处,在这2个微区域裂尖产生撕开位移,进行撕裂扩展,且Ⅲ型最大值均小于Ⅱ型最大值,说明钢轨亚表面裂纹扩展主要是剪切应力引起的Ⅱ型、Ⅲ型复合裂纹扩展,I 型SIF 对其扩展没有贡献。计算结果与DYLEWSKI等[6,8]的试验结果吻合较好。

图9 裂纹尖端应力强度因子(SIF)分布Fig.9 Distribution of SIF at fatigue crack tip

在裂纹扩展最快的路径上计算扩展量对应的循环次数,以裂纹扩展量达到2 mm 左右为基准,以钢轨亚表面为研究对象,直线运行工况和曲线运行工况下,3种轮轨型面匹配时钢轨亚表面疲劳裂纹扩展寿命曲线(a-N曲线)如图10所示。由图10可知:直线运行工况下,新轮新轨匹配时,钢轨亚表面疲劳裂纹扩展寿命达到了1.7×107次,高于新轮磨耗轨匹配时的1.2×107次和磨耗轮磨耗轨匹配时的2.5×106次。曲线运行工况下,新轮新轨、新轮磨耗轨匹配下钢轨次表面疲劳裂纹扩展寿命相近,分别为5.6×106次和4.8×106次,而磨耗轮磨耗轨匹配下钢轨亚表面裂纹扩展寿命达到了8.1×106次。

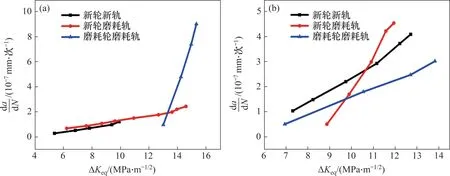

根据图10 所示的裂纹扩展寿命与扩展量的关系,计算裂纹扩展量与对应的扩展循环次数比值Δa/ΔN,再根据da/dN≈Δa/ΔN[21],得到裂纹扩展速率da/dN与等效应力强度因子ΔKeq的关系。2 种工况下,基于图6(b)在裂纹指定扩展路径下da/dN与ΔKeq(裂纹扩展驱动力)的关系如图11所示。从图11可知,3种匹配方式下,裂纹起始扩展驱动力ΔKeq越大,裂纹平均扩展速率越快。在直线运行工况下,新轮新轨、新轮磨耗轨匹配时,裂纹扩展速率慢,钢轨亚表面裂纹起始扩展驱动力ΔKeq相近,裂纹扩展速率曲线基本一致,说明平均裂纹扩展速率接近,且新轮磨耗轨匹配下裂纹扩展略快一些;磨耗轮磨耗轨匹配时,钢轨亚表面裂纹起始扩展驱动力ΔKeq显著增大,扩展速率也相对最快。新轮新轨匹配和新轮磨耗轨匹配时钢轨亚表面裂纹扩展速率相近,跟磨耗轮磨耗轨匹配时差距很大。

图10 a-N曲线图Fig.10 Variation of crack propagation cycles with crack length

图11 钢轨亚表面裂纹扩展速率随等效应力强度因子的变化Fig.11 Variation of subsurface crack growth rate of rail with equivalent stress intensity factor

在曲线运行工况下,新轮新轨、新轮磨耗轨匹配时裂纹扩展速率快,新轮磨耗轨匹配时钢轨亚表面裂纹起始扩展驱动力ΔKeq大,裂纹扩展速率较快;磨耗轮磨耗轨匹配时,钢轨亚表面裂纹起始扩展驱动力ΔKeq最小,平均扩展速率也相对最慢。新轮新轨匹配和新轮磨耗轨匹配时钢轨亚表面裂纹扩展速率相近,与磨耗轮磨耗轨匹配比较,扩展速率差距较大。

2.3 轮轨型面匹配对钢轨亚表面裂纹扩展特性的影响分析

当钢轨亚表面由于各种原因萌生裂纹缺陷时,在轮轨磨耗及滚动接触循环载荷下裂纹会逐渐扩展,表面裂纹也会沿深度方向扩展[7],当表面裂纹与亚表面裂纹相遇融合时,极易导致轨面剥离、掉块。

直线运行工况下,新轮新轨匹配接触运行时,轮轨接触斑形状规则,接触面积大,接触压力分布均匀,使得钢轨次表面等效应力相对较低,等效应力最大值位置较深(距表面3 mm),裂纹扩展速率慢,剩余寿命长;结合图4 可知,新轮磨耗轨、磨耗轮磨耗轨匹配运行时,由于轮轨磨耗程度不同,即使磨耗轮与磨耗轨匹配运行时,型面配合效果也很差,使得接触压力最大值区域分布集中,接触面积小,应力集中严重,局部接触压力显著增大,钢轨亚表面等效应力最大值也相对更大,其深度也距离表面更近(距表面2 mm),在此应力场下,裂纹扩展速率快,剩余寿命短。

曲线运行工况下,随着钢轨磨耗量的增大,轮轨匹配效果也会逐渐变好,当磨耗量达到一定阶段时,钢轨磨耗将趋于稳定阶段,该阶段的轮轨匹配效果最好,等效应力最低。从图4和图5可见,曲线运行工况下,由于存在离心力产生的横向载荷,轮轨接触位置均在钢轨内侧的轨距角附近区域,横向载荷引起的横向切应力会促进裂纹面滑移扩展;新轮新轨匹配、新轮磨耗轨匹配时均形成两点接触,随着轮轨磨耗,稳定期的磨耗轮磨耗轨匹配时,轮轨间形成了共形接触。共形接触下,接触斑面积大,接触压力分布均匀,接触压力小,钢轨亚表面的等效应力也相对更低,进而钢轨不易磨损,当出现初始裂纹缺陷时,其裂纹扩展速率也相对较慢,剩余寿命更长。

3 结论

1)距钢轨表面2~3 mm处等效应力最大,易引起钢轨剥离掉块;直线运行工况下,新轮新轨匹配时钢轨等效应力最大值发在钢轨内部亚表面(距表面3 mm处),随着轮轨表面磨损,磨耗轨等效应力最大值逐渐转移至表面;曲线运行工况钢轨等效应力最大值发生在钢轨表面。

2)距钢轨表面2~3 mm处的疲劳裂纹扩展是剪切应力引起的Ⅱ型、Ⅲ型共面剪切型扩展,且以Ⅱ型滑移扩展为主导。

3)直线运行工况下,新轮新轨匹配时钢轨亚表面等效应力最低,裂纹扩展驱动力小,裂纹扩展速率最慢,扩展寿命最长,抗疲劳裂纹扩展能力最强;曲线运行工况下,磨耗轮与磨耗轨匹配时钢轨亚表面应力最低,裂纹扩展速率最慢,扩展寿命最长,抗疲劳裂纹扩展能力最好。