热轧卷板质量对HFW 焊管成型及焊接的影响*

2022-06-23陈浩明闫光龙赵立波陈文辉侯永利李周波

0 前 言

近年来, 以热轧卷板为原料, 采用HFW 高频焊接+热张力减径+全管体热处理的工艺生产高精度、 高钢级套管得到广泛应用

。 在生产应用中发现, 热轧卷板质量直接影响HFW 焊管的成型质量、 机组运转率及成材率。 因此, 通过分析热轧卷板质量的影响因素, 进而改进冶炼、 轧制及纵剪等工艺控制热轧卷板质量, 能够为焊管成型和焊接提供良好的保障。

1 卷板成分和组织对HFW 焊管焊接质量的影响

1.1 成分设计

卷板可焊性与原料成分设计密切相关, 一般低合金高强度钢采用碳当量(CE) 来表征其可焊性。 对于管线钢, 根据API SPEC 5L—2018 的要求

, CE≤0.43%, 而在高钢级HFW 套管生产过程中, 为了保证热处理后钢管全管体的综合性能, 原料中Cr、 Mn、 Mo 等合金含量较高, 使CE 大幅增加到0.5%以上, 可焊性降低。 这对于HFW 制管是巨大的挑战, 需要通过成分优化在综合力学性能和可焊性之间进行平衡。

1.2 带状组织

在卷板轧制过程中, 会沿轧制方向形成铁素体与珠光体交替重叠的带状组织, 主要是C、Mn、 Si 等元素的成分偏析造成的, 其中C、 Mn元素的偏析影响更大

。 这种带状组织破坏了卷板材料的连续性和均匀性, 可通过热处理改善。高频焊接时, 在挤压辊的作用下, 熔合线两侧热影响区中的带状组织由卷板中部向内、 外表面(熔融氧化物挤出) 方向延伸, 即形成金属流线

。此外, 对于宽板, 易在钢板心部发生偏析, 将板材一分为二纵剪后进行焊接时, 因板材心部存在偏析, 进而在心部形成层状夹杂物, 偏析带中的夹杂物沿金属流线进入到焊接熔合区, 严重影响组织的均匀性, 从而降低了焊缝的冲击韧性, 使得在焊缝处极易发生开裂。 根据生产经验, 建议偏析带状组织评级≤3.0 级来控制。 可通过以下措施控制卷板中的带状组织: ①控制钢水过热度,较低的浇注温度可保证组织中形成大量的晶核,形成较大的等轴晶, 抑制柱状晶的生长; ②增加电磁搅拌, 通过电磁力作用, 打碎柱状晶, 树枝晶碎片为等轴晶的形核提供条件, 从而形成更多的等轴晶, 以此控制板材中的带状组织。

《东风破》使用较多修辞格,其中典故特别突出。我们分常见修辞格、用典修辞格两个部分对其总体情况予以介绍。

1.3 非金属夹杂物

热轧卷板中非金属夹杂物按其来源分为两大类: 内生夹杂物和外来夹杂物

。 在钢的冶炼过程中, 尤其是脱氧反应过程中, 产生的氧化物等产物在钢液凝固前未浮出, 同时O、 S、 N 等杂质元素在凝固时析出并滞留在钢锭中, 进而形成内生夹杂物; 而在钢的冶炼或浇注过程中, 悬浮在钢液表面的炉渣、 炉衬等混入进而形成外来夹杂物, 这是一种金属在冶炼过程中与外界接触发生作用而产生的夹杂物。

结疤、 凹坑、 划伤、 氧化皮这些缺欠一般都是卷板轧制过程中产生的。 结疤、 凹坑是轧制时有异物附着在轧辊上形成的

; 划伤是卷板在行进过程中因辊道轴承抱死, 辊面划伤或被辊道上或导向板上的突出物划伤形成的; 热轧卷板表面的氧化铁皮卷入成型轧辊, 不但会加剧轧辊的磨损, 而且容易在卷板上形成凹坑。 以上的外观缺欠严重时均会造成HFW 焊管外观质量不合格或修磨后壁厚不足而浪费材料, 严重影响成材率,可通过以下措施预防外观质量缺欠: ①加强设备维护, 避免产生结疤、 凹坑和划伤等缺欠; ②加强外观检测, 及时排除不合格卷板; ③在轧钢环节, 采用中间坯表面氧化皮破碎+高压水除鳞的方法清理表面氧化皮。

卷板厚度超差首先影响焊接管坯的壁厚不均匀度, 使得批量钢管因壁厚超差而造成浪费; 其次, 当板材厚度超差, 尤其是凸度明显时, 将板材经纵剪一分为二, 边部薄而中部厚, 成型后容易导致错边, 一方面引起焊接功率波动, 焊接质量不稳定, 另一方面因错边引起焊道内毛刺刮削质量不稳定, 导致内毛刺残留超标而造成浪费。

教学认知是教师对“教学目标、教学任务、学习者特点、教学方法与策略以及教学情境的分析判断”[14].其构成包括学科知识、教学法知识、关于学生的知识和教育情境知识等要素.这些要素彼此统一,相互依附.其中,学科知识“居于基础地位”,学科教学知识对教学开展具有关键性作用[15].基于此,拟通过问卷调查、内容分析、视频分析与访谈相结合的研究方法,从数据分析的学科认知和教学设计两个方面考察入手,研究职前数学教师数据分析教学的认知发展现状,以此管窥职前教师面向教学的数据分析知识发展的实然状态.相信,这不仅是数学学科核心素养由理念向教学现实转化的必然要求,而且对于深化数学教师职前教育具有积极意义.

焊缝压扁开裂后, 断口平坦、 无金属光泽。所以, 在控制原料自带夹杂物方面, 建议A、 B、C、 D 四类夹杂物等级总量按≤8.0 级来控制

。可通过以下措施控制HFW 焊管非金属夹杂物:①在轧钢脱氧和脱硫过程中, Mn 和Si 等上浮速率较慢而滞留在钢中, 导致原材料夹杂物较多,需要控制净吹氩时间, 确保钢中夹杂充分上浮;②控制w(Mn)/w(Si)≥4, 在Mn 、 Si 联合脱氧的过程中形成液态硅酸锰, 防止高熔点SiO

以固态形式单独滞留在钢中

; ③控制开浇时间, 确保浇注效果, 保证钢包中钢水高液位且稳定操作;④加强设备检查及维护, 防止炉渣、 炉衬等异物混入; ⑤合理选择焊接参数, 防止焊接夹杂物的产生。

2 卷板几何尺寸对HFW 焊管成型及焊接质量的影响

2.1 卷板宽度

卷板宽度超差通常指原始热轧卷板超差和纵剪后工作宽度超差两种情况。 当原始热轧卷板宽度超差, 其宽度超上限时, 根据生产需要在将板材纵剪一分为三或一分为二过程中, 会导致废边过宽, 废边卷取困难, 成材率降低; 宽度超下限时,废边太窄, 纵剪过程中易发生断裂或脱剪, 造成纵剪中断或脱剪处原料切废, 所以应将热轧卷板废边宽度保持在1.0 t~1.5 t (t 为卷板厚度)。 当纵剪后卷板工作宽度超差, 宽度超上限时, 焊接时的挤压力增加, 挤压量大, 在钢管焊缝处易出现尖嘴、搭接或毛刺等缺陷, 而且在异常载荷作用下易导致轧辊损坏; 宽度超下限时, 钢管焊接时的挤压力偏小, 焊缝处易出现未熔合裂缝甚至开口。

2.2 卷板厚度

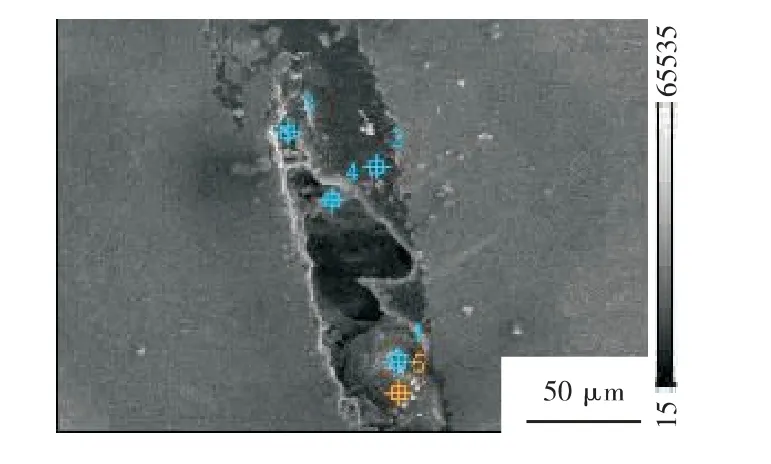

对图1 中的裂缝进行EDS 能谱分析, 检测位置及结果见图2、 表1。 由检测结果可以看出,裂缝中夹杂物主要以B 类氧化铝为主, 其中位置1、 5 出现团状B 类氧化铝夹杂, 且横向充填整个裂缝; 位置2、 3 处以点状氧化锰夹杂为主,与碳锰钢中的Mn 元素偏析有关; 位置4 为纯Fe。所以, 此夹杂物与连铸过程中的炉渣、 炉衬等混入有关。 实际上, 除了热轧卷板自带夹杂物, 制管过程中卷板边缘油污、 高温氧化等也易在焊缝区产生夹杂物; 挤压量、 焊接功率、 焊速及V 形角等设置不合理, 导致氧化夹杂物未挤出, 从而滞留在焊缝中, 焊缝熔合区夹杂物如图3 所示。

塔形卷是指钢卷端部不齐, 一圈比一圈高,呈现不同程度宝塔形或面包形。 GB/T 709 允许塔形高度≤60 mm

。 散卷表现为外圈散乱和里圈散乱两种形式。 塔形与散卷常同时存在, 散卷多因卷取过程中, 张力机与卷取机速度不匹配,张力消失或压辊失效导致在卷板纵剪机组上形成的散卷同时与纵剪后卷板厚度不一致, 使卷取松紧程度不一, 尤其是边部钢卷容易散卷。 散卷后在推板卸料过程中, 常因内圈紧而外圈松, 抽芯形成严重塔形。 塔形卷在吊装过程中因吊具夹持造成卷板边部变形, 而且在对接焊过程中因塔形原料偏离中心线, 增大了钢卷头尾对接焊的难度, 当对接出现横向错位时, 单边铣边量过大导致过载而停车, 影响连续生产。 散卷现象增大了焊接生产的安全风险, 而且散卷会发生卷板错动而极易引起卷板表面划伤, 导致外观质量缺陷的产生。 可通过以下措施控制塔形卷与散卷: ①合理进行卷取张力匹配; ②纵剪后针对不同钢卷壁厚差异, 在薄壁侧通过增加填充物进行适时补偿; ③吊运过程起落平稳, 以免人为操作不当造成散卷; ④规范包装, 防止因捆扎不牢而造成塔形卷、 散卷等。

3 卷板外观缺欠对HFW 焊管成型及焊接质量的影响

3.1 镰刀弯和波浪弯

镰刀弯即带钢长度方向在水平面上向一侧弯曲的现象, 也称月牙弯。 镰刀弯是带钢轧制时沿宽度方向两侧变形不均匀导致的, 通常是由于轧辊两侧压下量不均造成卷板两侧延伸不均导致

。波浪弯即卷板边缘部分沿纵向反复弯曲的现象, 在带钢轧制时, 沿板材宽度方向, 中心与边缘冷却不匀, 形成波浪湾

, 也与压下量分配不均导致各轧辊的变形凸度不一有关。 此类板型带钢在成型时容易偏离机组中心线甚至翻钢, 成型效果差, 且当镰刀弯或波浪弯误差累积至料卷尾部时, 极易出现鼓包缺陷, 小的鼓包影响焊接的稳定性, 导致焊接缺陷, 严重时必须终止焊接。 板型差导致鼓包的钢管实物照片如图4 所示。

3.2 塔形卷和散卷

因此, 钢厂要严格控制轧制工艺, 保证卷板几何尺寸满足制管要求, 同时, 在拆卷焊接前, 要逐卷检查卷板宽度和厚度, 避免原材料的浪费。

当采用圆盘剪对热轧卷板进行裁剪时, 正常剪切断口是由压陷面、 剪切面和脆性断裂面组成, 并且在断裂面的根部形成毛刺

。 其中, 压陷面是剪切开始前卷板产生塑性变形而形成的; 剪切面是金属材料从剪刃压入剪切阶段直至裂缝开始产生时形成的, 即剪刃压入材料内部, 剪刃侧面挤压板材断面, 断面被挤压成为光滑平直状态。 在剪切变形的过程中, 由于裂缝不断扩展直至上下裂缝重合形成断裂面, 断面比较粗糙; 毛刺是剪切过程中剪切面和断裂面凸出部分和卷板角部被挤出形成的,剪切断口如图5 所示。 圆盘剪的剪刃侧间隙尺寸与重合量参数的选择直接影响剪切断面的质量, 圆盘剪切如图6 所示。 当侧间隙尺寸与重合量设置不合理时, 剪切面与断裂面出现凸台、 裂纹和大毛刺, 当后续刨边或铣边无法将其加工为平直断面时, 均会对焊接质量产生影响, 尤其当剪刃出现崩刃时, 会造成板边啃边, 局部工作宽度不足, 焊接挤压量偏小, 容易出现未熔合开口等情况, 需要进行在线切废处理。 当出现严重影响断面质量的崩刃情况时, 应尽快更换剪刃。

3.3 结疤、 凹坑、 划伤及氧化皮

当热轧卷板存在明显夹杂物时, 在HFW 高频焊接过程中, 焊缝热影响区中的非金属夹杂物也会沿金属流线进入到焊接熔合区, 在焊缝区域容易形成钩状裂纹。 焊缝与裂纹尖端显微组织如图1 所示。 与卷板表面呈水平方向的层状夹杂物在高频焊接过程中由于发生挤压变形, 与水平方向形成夹角, 由于夹杂物与基体组织不同, 且强度存在差异, 卷板在挤压外力作用下形变不均匀而发生开裂。 在焊接热循环及形变的双重作用下, 裂纹沿金属流线向焊接熔合区发生扩展, 甚至穿透钢管外表面。 在焊缝超声波检测过程中,此类内生夹杂物因异质界面的存在形成反射波,易被检测出。

4 卷板纵剪质量对HFW 焊管成型及焊接质量的影响

4.1 纵剪断面质量

对式(21)求导,用作为控制u3,k的标准二维双积分系统替换式(16).然后,用式(17)~式(21)求解未知的关节位置和速度,求解非奇异系统得到关节加速度为

据中国农业生产资料流通协会提供的数据,2012-2017年,供销合作社系统农资企业化肥销售额分别是5236.93亿元、5838.47亿元、6093.6亿元、6336.03亿元、6322.47亿元、6596.7亿元。同一时期,供销合作社系统农资企业化学农药销售额从334.39亿元增加至610.05亿元。在2017年较2016年销售量下降的情况下,销售额不降反增,表明以供销合作社系统为代表的整个农资流通行业实现了减量提质发展,以绿色、高效为核心的转型升级之路正在不断深化推进。

如表1中依次给出了顺序结构、分支结构和循环结构的控制流程图和控制依赖图的结构。为了方便表示,可以对程序的节点用0到n的自然数表示。其中程序的入口节点记作0节点,依次标号。

4.2 剪刃处板边变形

使用圆盘剪对卷板进行纵剪后, 卷板边缘在剪刃挤压下会发生变形, 影响成型和焊接的质量。 以一分为三的纵剪 “品字形” 剪刃配对为例, 剪切过程及成型效果如图7 所示。 剪切厚卷板时, 剪刃侧间隙变大, 卷板边缘变形更加明显。 若三条卷板采用相同的拆卷上料方式组织生产, 则1

卷板 与3

卷板经成型后板边圆弧对接平齐, 有利于带圆弧的内毛刺刀实现焊道内毛刺的清除。 而2

卷板厚度及强度都较大的情况下, 容易出现成型不充分, 管坯表现为尖桃型

,焊缝区域呈尖角形, 由于内毛刺刮刀两侧首先切入冷态母材部位, 因母材对刮刀的干涉, 刮刀抬升困难, 焊道根部的内毛刺则无法彻底清除,容易形成内毛刺残留。 因此需根据剪刃配对方式及板边变形趋势, 合理选择拆卷方式。

5 结 论

(1) 合理设计卷板化学成分, 通过冶炼、轧制工艺改进, 减少带状组织, 降低夹杂物, 提高原料纯净度, 可以有效提高HFW 焊管的焊接性和综合性能。

(2) 从卷板轧制、 纵剪分条及铣边等工序对卷板几何尺寸精度进行精密控制, 可以为管坯精确成型和稳定焊接提供保障, 同时有利于提升最终产品的几何精度。

(3) 通过热轧工艺及装备优化, 控制卷板镰刀弯、 塔形、 波浪弯、 凹坑、 划伤等外观缺欠,可以有效提升HFW 焊管成型和焊接质量, 提高成材率。

(4) 通过纵剪工艺优化使得卷板获得良好的断面质量, 同时在投料时选择最优的拆卷方式,可以为HFW 焊管成型和焊接及焊道毛刺清除创造良好条件。

[1] 毕宗岳,何石磊,李周波,等. 新型P110 钢级SEW 石油套管研制[J]. 焊管,2013(4):5-9.

[2] 美国石油协会. 管线钢管:API SPEC 5L—2018 (第46版)[S]. 华盛顿,美国:美国石油协会出版业务部,2018:108-111.

[3] 王军,毕宗岳,张峰,等. SEW 石油套管的开发[J]. 焊管,2006,39(7):39-45.

[4] 冯钊棠,谢仕强,苏腾太. ERW 钢管焊缝冲击韧性影响要素分析[J]. 焊管,2004,27 (5):22-26.

[5] 赵坤,王晰,常海峰. 非金属夹杂物对HFW 焊管质量的影响[J]. 焊管,2015,38 (1):63-65.

[6] 冯启华. 高频直缝焊管焊缝灰斑分析[J]. 焊管,1992,15(2):20-23.

[7] 全国钢标准化技术委员会.钢中非金属夹杂物含量的测定标准评级图显微检验法:GB/T 10561[S]. 北京:中国标准出版社,2005.

[8] 介升旗.ERW 焊管压扁试验性能评价与提高[J]. 焊管,2005:(5):77-80.

[9] 芦琳. 扫描电镜在HFW 焊接缺陷分析中的应用[J].焊管,2018,41(8):54-59.

[10] 于光远. 热轧宽带钢质量缺陷的研究[J]. 山西冶金,2017,170(6): 111-113.

[11] 肖国章,高霞,李六五. 带钢质量对HFW 焊管质量的影响[J]. 焊管,2010(4): 56-58.

[12] 全国钢标准化技术委员会. 热轧钢板和钢带的尺寸、外形、重量及允许偏差:GB/T 709—2019[S]. 北京:中国标准出版社,2019.

[13] 王宁宁,侯彬,宋和川,等. 热轧带钢质量在线控制技术研究[J]. 轧钢,2017:34(1): 59-62.

[14] 介升旗,吕宏伟,刘丽. 圆盘剪纵剪钢带边缘质量影响因素[J]. 焊管,2010,33(5):60-63.

[15] 陈浩明,毕宗岳,鲁云飞. 中碳钢HFW 焊管成型焊接质量分析与改进[J]. 焊管,2019,42(9):56-63.