Ag粉的粒度及形貌对粉末冶金法AgSnO2材料性能的影响

2022-06-22周光华庞杰林冯朋飞黎联杰

周光华,庞杰林,冯朋飞,黎联杰,卢 菲

(桂林金格电工电子材料科技有限公司,广西桂林 541004)

引言

银氧化锡具有良好的抗熔焊性、耐电弧烧蚀性、抗磨损性且无毒无害等性能,这些性能使其成为可代替银氧化镉的最佳材料。但是目前银氧化锡仍存在很大的不足,主要为:①在多次电弧接触下,氧化锡将富集于触头表面,引起接触电阻增大,温升较快;②银基体与氧化锡的浸润性差,氧化锡颗粒硬度高且较脆,银氧化锡的成型及后续加工较困难;③氧化锡颗粒不能均匀分布在银基体中,易形成团聚,导致材料综合性能下降。针对这些缺陷,研究人员正通过尝试不同制备方法或添加不同微量元素来克服,以使其性能达到最优[1]。

粉末冶金法是AgSnO2触头材料的主要制造方法之一[2],其优点在于可添加任意类型和任意量的添加剂,材料组织结构均匀,无“贫金属氧化物区”;缺点是SnO2颗粒尺寸较粗大且容易出现团聚,SnO2颗粒与Ag的结合力较弱,耐电弧烧蚀性较差[3]。粉末冶金法AgSnO2触头材料氧化物颗粒较粗大,材料经挤压后SnO2基本上位于银颗粒界面上,呈带、面状聚集分布,降低了触头材料的使用性能[4]。

添加剂和制备工艺对银金属氧化物触头材料的运行性能产生重大影响[5]。SnO2粒度显著影响AgSnO2触头材料的力学性能和电接触性能,通过选择合适的SnO2粒度,可改善AgSnO2触头材料的性能[6]。SnO2颗粒形状影响Ag基复合材料的力学性能[7]。

目前,AgSnO2材料主要研究方向是从添加剂以及第二相粒子SnO2颗粒大小及形貌等方面着手,研究其对AgSnO2材料性能的影响,而Ag粉颗粒大小及形貌对粉末冶金法AgSnO2材料性能的影响鲜有报道。本研究通过对比化学法超细Ag粉与雾化法Ag粉的粒度及形貌,研究Ag粉的粒度及形貌对粉末冶金法AgSnO2材料性能的影响。

1 试验

1.1 原料

原料为雾化法Ag粉、化学法超细Ag粉和SnO2粉,原料性能如表1所示。从表1可以看出,雾化法Ag粉粒度最大,SnO2粉粒度最小,粒度相差将近10倍;化学法超细Ag粉与SnO2粉的粒度相差约为3倍,粒度差距明显减小。与雾化法Ag粉相比,化学法超细Ag粉的松比密度、粒度与SnO2粉的差距均变小。在混合过程中,大颗粒雾化法Ag粉之间存在较大的孔隙,小颗粒的SnO2粉容易在孔隙中扎堆形成聚集,不容易被大颗粒粉末打散。小颗粒化学法超细Ag粉之间孔隙变小,Ag粉与SnO2粉的接触面积增加,在混合中更容易将SnO2粉分割打散,降低SnO2聚集程度,有利于组织均匀性。

表1 粉末性能表

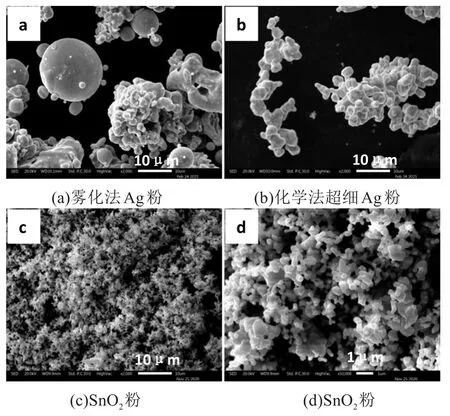

雾化法、化学法超细Ag粉和SnO2粉形貌如图1所示。从图1可以看出,雾化法Ag粉与SnO2的粒度相差较大,化学法超细Ag粉与SnO2的粒度差距相对较小。雾化法Ag粉多为近球形结构,小颗粒的化学法超细Ag粉为链状结构,小颗粒的SnO2粉也为链状结构,链状结构的化学法超细Ag粉与SnO2粉在混粉时更容易相互搭接,有利于SnO2粉末混合打散,改善材料组织均匀性。

图1 粉末形貌

1.2 试验方案

使用化学法超细Ag粉替代部分雾化法Ag粉进行配粉,如表2中方案一所示,方案二作为对比试验,不添加化学法超细Ag粉。

表2 AgSnO2(12)配比表

混合粉经压型、烧结、挤压、拉丝制备成AgSnO2(12)线材。采用金相显微镜观察两种材料的显微组织;按JB/T 7780-2008《铆钉触头用线材机械物理性能试验方法》测试分析两种材料的力学性能。

将材料加工成片材,进行电寿命型式试验。并采用金相显微镜观察两种材料的显微组织,评价两种材料的电性能优劣。

2 试验结果及分析

2.1 AgSnO2粉末金相

混合粉金相如图2所示。由图2可知,SnO2颗粒为脆性颗粒,不易变形,小颗粒的SnO2粉在混和过程中容易形成聚集,如图中黑色斑点所示;方案一黑色斑点较少,组织均匀性较好;方案二有较多黑色斑点,尺寸较大,组织均匀性较差,说明添加了化学法超细Ag粉的方案一组织均匀性较好,引入的小颗粒化学法超细Ag粉填充于大颗粒雾化法Ag粉之间,在混粉时与SnO2粉接触面增加,容易将SnO2粉团聚分割打散,降低SnO2聚集程度,有利于SnO2粉的弥散分布,有利于组织的均匀性。

图2 混合粉末金相组织

2.2 AgSnO2线材金相

SnO2聚集在经过挤压拉丝后被拉拔成细长的SnO2组织,如图3中细长条黑色部分所示,细长条组织越长,SnO2聚集越大。从图3中可以看出:方案一的组织均匀性优于方案二,方案一中SnO2颗粒分布均匀,SnO2聚集数量较少,尺寸较小;方案二中的SnO2聚集颗粒较多,尺寸较大,存在长而宽的SnO2聚集现象。说明添加了化学法超细Ag粉的材料中SnO2颗粒在银基体上分散更均匀,化学法超细Ag粉的尺寸以及形貌更接近于SnO2粉,更有利于SnO2粉的分散,对材料的均匀性有一定的改善作用。

图3 线材金相组织

2.3 AgSnO2线材力学性能

AgSnO2线材的力学性能如表3所示,从表3中可以看出,方案一的电阻率低,断后伸长率高,方案一和方案二的硬度均值相当,方案一的硬度值方差较小,硬度波动范围小,方案一的力学性能总体上优于方案二。添加了化学法超细Ag粉的材料中,SnO2粉末颗粒弥散分布,大颗粒SnO2聚集较少,材料应力集中现象降低,材料的断后伸长率提高,硬度波动变小。SnO2粒子可以很好地承担载荷,起到强化效果。而当SnO2粒子发生团聚时,粒子与基体之间传递载荷的能力变差,SnO2粒子不能很好地承担载荷,起不到强化效果。且当粒子发生团聚而形成的空洞可以作为裂纹源,当复合材料发生一定应变时,裂纹源就会扩散开来,使材料力学性能大大降低[7]。

表3 线材力学性能

2.4 AgSnO2触头电性能

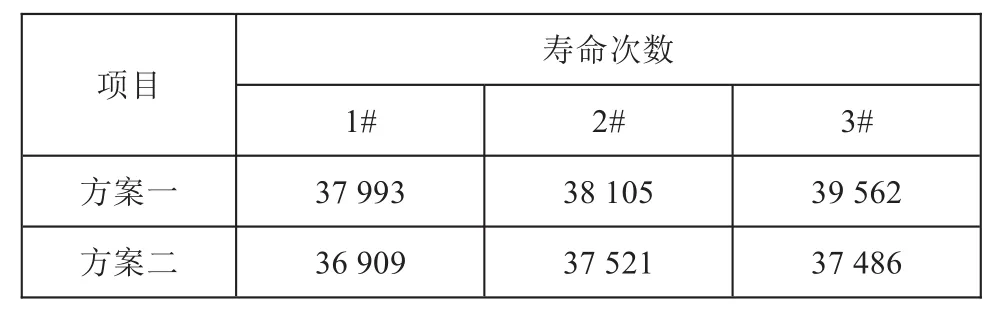

将两种方案制备的AgSnO2材料分别加工成直径为φ6 mm的复合片材,装配至额定电流为32 A的某型号交流接触器,进行AC-4电寿命型式试验。试验条件:电压AC380 V,额定电流32 A,通断频率150次/h。材料的电寿命次数见表4,从表4中可以看出方案一的电寿命性能优于方案二。

表4 AgSnO2(12)电寿命

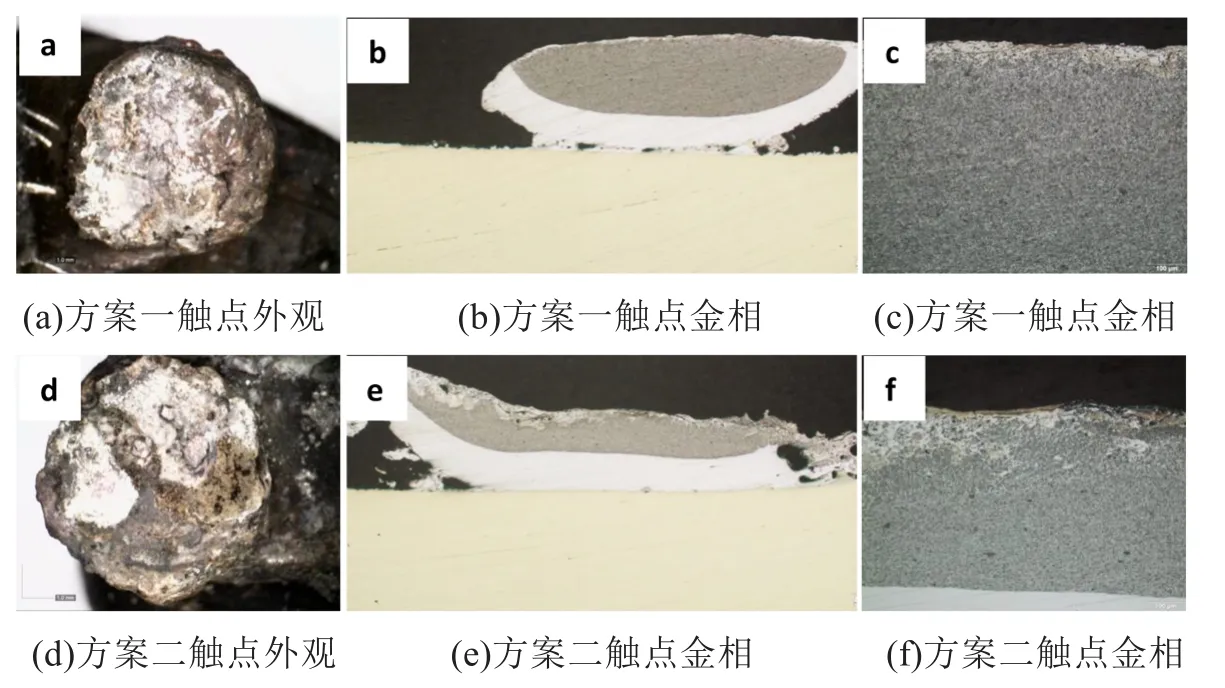

失效触点的形貌及金相如图4所示,从图4(a)、图4(b)的触点形貌可以看出材料烧蚀严重。从图4(b)和图4(e)的金相图中可以看出,材料表面Ag和SnO2均出现明显偏析聚集,对比可以发现方案二的材料偏析现象更严重,烧蚀也更严重。从图4(c)和图4(f)的对比中也可以看出方案二的材料偏析更严重,图4(f)显示材料表面有一SnO2层,而图4(c)中此现象较为轻微。由以上分析可知方案二的基体材料中存在更严重的SnO2聚集,在通断过程中材料表面局部熔化,聚集的SnO2对Ag的钉扎作用减弱,以致Ag熔融后,SnO2和Ag容易分离,出现偏析现象,因此方案二的材料在通断过程中偏析现象更为严重,进而更容易引起材料失效。添加了化学法超细Ag粉的AgSnO2材料中,Ag和SnO2偏聚相对较轻,SnO2颗粒弥散分布对触点的电寿命提高有着重要的作用。AgSn02触头材料属于第二相粒子弥散强化基体的复合材料,SnO2粒子的颗粒尺寸、形状以及在银基体中的分布,均直接影响到材料的性能[8]。

图4 失效后的触点形貌及金相图

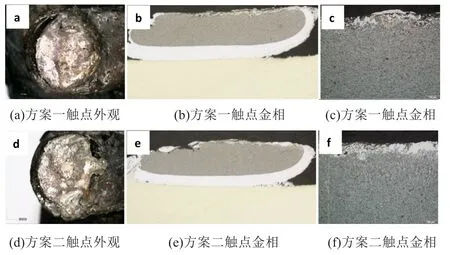

20 000次电寿命试验后的触点形貌及金相如图5所示,从图5(a)、图5(b)的触点形貌中可以看出材料存在烧蚀现象。从图5(b)、图5(e)的金相图中可看出材料表面Ag和SnO2均出现明显偏析聚集,方案二的触点材料偏析现象更严重,从图5(c)和图5(f)的对比中也可以看出方案二的触点材料偏析现象更为严重。复合材料中,SnO2粒子的分布对材料性能的影响非常大,球形颗粒均匀分布时,材料的性能比随机分布时好[7]。添加了化学法超细Ag粉的AgSnO2(12)材料,SnO2颗粒弥散分布,在电弧作用下,材料的表面形成熔池,弥散分布的SnO2颗粒更容易钉扎在材料中,从而减少材料偏析,增加材料的电寿命。

图5 20 000次电寿命后的触点形貌及金相图

3 结论

添加了化学法超细Ag粉的AgSnO2材料中SnO2聚集尺寸减小,SnO2弥散分布,材料的金相组织更均匀,表现出更优异的力学性能和电性能。说明Ag粉的粒度变小以及Ag粉为链状结构时,Ag粉与SnO2的粒度及形貌差距在变小,利于SnO2粉弥散分布,改善了材料组织均匀性,有助于提高粉末冶金法AgSnO2材料的力学性能和电性能。