矿井提升机钢丝绳损伤在线检测方法研究

2022-06-18凡成华杨煜明毛清华

赵 文,薛 涛,凡成华,杨煜明,毛清华

1陕西能源赵石畔矿业运营有限责任公司 陕西榆林 719199

2西安科技大学机械工程学院 陕西西安 710054

钢 丝绳是矿井提升机的主要组成部分,其运行环境复杂,运输距离长,承受弯曲与交变载荷。由于钢丝绳使用工况恶劣,长时间重载运行、卷曲及物理碰撞,造成钢丝疲劳断丝、磨损等损伤[1-2],当断丝、磨损增加到一定量时,容易造成整根钢丝绳断裂,给人们生命财产造成了巨大损失。因此,为了有效预防钢丝绳断绳事故的发生,亟需研究矿井钢丝绳缺陷在线检测方法。

长期以来,提升钢丝绳的巡检工作主要依靠人工目测法。人工定时排查,可靠性差、效率低,花费大量人力物力,无法做到高效检测。有企业采取定时更换钢丝绳的办法,虽然在一定程度上避免了钢丝绳断裂发生的安全事故,但增加了资源的浪费。国内外学者探索了漏磁检测法、声发射法、超声波法、光学法、X 射线法和电涡流法等,其中漏磁检测法是目前广泛采用的钢丝绳损伤无损检测手段[3]。张锦锦等人[4]提出一种过滤电磁钢丝绳探伤仪出现的工频干扰的方法。赵强[5]用弱磁矢量合成的数学模型实现了宽距条件下的钢丝绳实时在线检测。钟小勇等人[6]设计了通过迭代计算滤除噪声的漏磁法及 DSP 用来对钢丝绳进行在线检测。陈厚桂等人[7]利用灰色预测理论,研究了有限缺陷集的断丝预测方法。肖汉斌等人[8]在不同速度差、分频率和张力下对弱磁钢丝绳试验后得出了最佳的检验条件。陆延红等人[9]采用霍尔元件检测断丝信号,运用最小二乘法的曲线拟合算法对信号进行定量分析。

此外,也有研究人员在通过机器视觉对提升钢丝绳外部损伤在线检测方面做了一定的研究。A.Vallan等人[10]提出利用视觉对索道钢丝绳进行轮廓检测的方法。E.Platzer 等人[11]通过分析多个钢丝绳异常诊断的特征提取方法,找到了最优的检测特征。刘剑等人[12]在 2017 年将改进的局部二元拟合的能量函数应用到对钢丝绳图像轮廓与缺损边缘的检测。

综上所述,漏磁检测法可以实现钢丝绳外部和内部损伤识别,而机器视觉法可以对钢丝绳外部损伤进行识别,但是单一检测方法存在误检和漏检的问题。为了提高矿用提升钢丝绳损伤在线检测的准确率,笔者提出一种基于漏磁检测与机器视觉检测融合的在线检测方法。

1 钢丝绳损伤在线检测系统方案

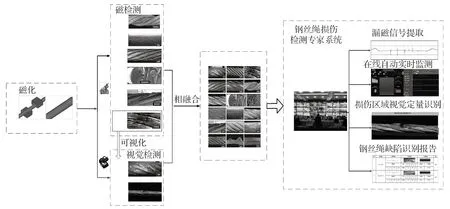

基于漏磁检测与机器视觉检测融合的矿井提升机钢丝绳损伤在线检测系统方案如图 1 所示。钢丝绳经磁化后,通过漏磁检测法对钢丝绳的绳股错位、锈蚀、磨损、疲劳裂纹、跳丝变形等外部和内部损伤进行检测与识别,利用机器视觉检测法对钢丝绳外部损伤进行识别,将二者融合得出最终识别结果,并传输到终端系统,实时显示在终端大屏上,并且对相应的损伤做出预警。

图1 钢丝绳损伤在线检测系统方案Fig. 1 Scheme of online detection system for damage of wire rope

漏磁检测与机器视觉检测融合原理如下:采用漏磁检测与机器视觉检测两种方法分别对钢丝绳损伤进行在线识别,如果二者均识别为损伤,那么判定为损伤;如果一种识别为损伤,判定为可疑损伤,需要人工进行复核;如果二者都识别为正常,判定结果为正常。通过二者同时识别钢丝绳损伤,可以克服单一检测方法误检或漏检问题,从而提高钢丝绳损伤识别的准确率。

2 钢丝绳损伤漏磁检测研究

2.1 钢丝绳损伤漏磁检测方案

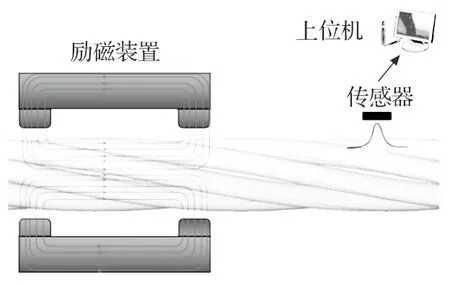

对于漏磁检测法,钢丝绳首先被外部加载的磁场磁化,当钢丝绳置于磁场环境时,磁感线会沿着钢丝绳通过,不同的磁场下,经过钢丝绳的磁感线会有所变化。由于空气磁导率远小于钢丝绳,当钢丝绳完整时,钢丝绳表面不会出现磁感线;当钢丝绳损伤时,附近磁场强度高于非损伤区域,磁感线流出。通过磁敏元件检测钢丝绳周围出现的磁场,不同的漏磁场强度反映不同的损伤程度,钢丝绳损伤漏磁检测方案如图 2 所示。

图2 钢丝绳损伤漏磁检测方案Fig. 2 Magnetic flux leakage detection scheme for damage of wire rope

2.2 钢丝绳励磁仿真分析

采用无间隙轴向永磁环组合的励磁结构模型对钢丝绳磁化效果进行分析。仿真试验中,一段钢丝绳的参数为:7 股,长度为 160 mm,半径为 27 mm。轴向永磁环组合励磁结构模型如图 3 所示,磁化结果如图 4 所示。由图 4 可以得出,无间隙轴向永磁环组合能对钢丝绳均匀磁化,磁化的均匀长度较长。

图3 永磁环励磁结构模型Fig. 3 Model of permanent magnetic loop excitation structure

图4 磁化结果Fig. 4 Magnetization results

2.3 钢丝绳损伤漏磁信号采集

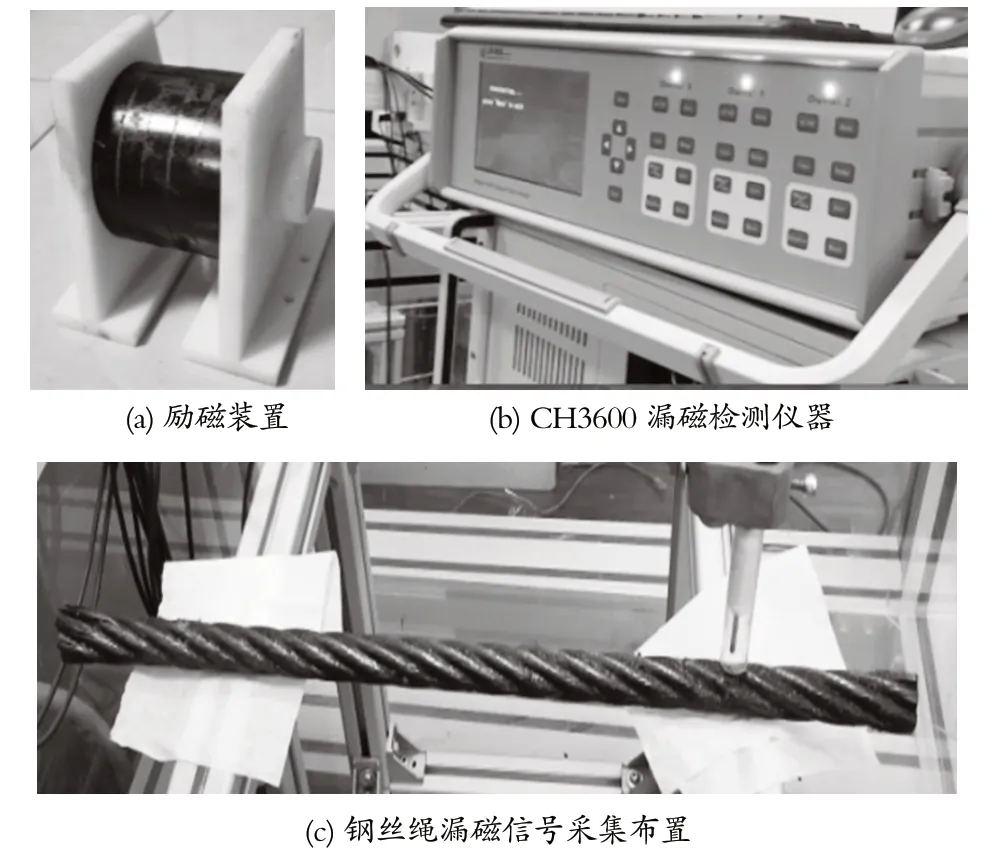

钢丝绳轴向励磁磁化与高精度漏磁检测信号采集系统如图 5 所示。该系统采用 CH3600 漏磁检测仪采集钢丝绳损伤漏磁信号,漏磁传感器检测灵敏度为0.000 1 mT,检测精度和稳定性较高。

图5 钢丝绳磁化与漏磁信号采集系统Fig. 5 Magnetization of wire rope and magnetic flux leakage signal acquisition system

2.4 钢丝绳损伤漏磁信号降噪

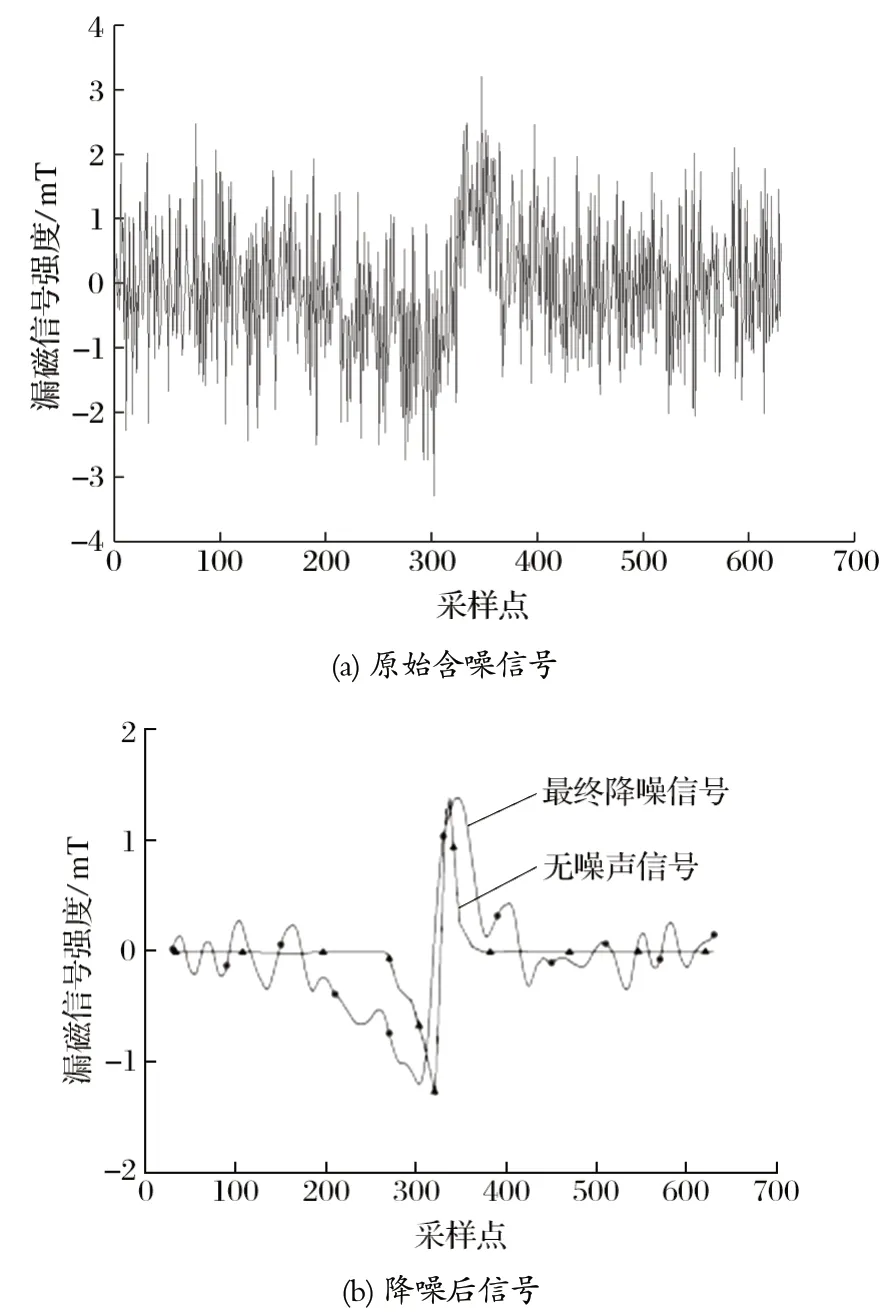

矿用钢丝绳漏磁检测信号容易受矿井复杂环境下的噪声干扰,并且由于钢丝绳本身的结构特点容易产生股波噪声。因此,需要滤除损伤漏磁信号中的干扰噪声信号,采集有效损伤信号,并为后续损伤的定量识别做好准备。对钢丝绳损伤漏磁信号进行小波降噪时,通过小波参数对比分析,最终采用小波基为6 dB,选用软阈值方法和 4 层小波分解进行降噪。原始含噪声信号的信噪比为 -6.378 9 dB,均方根误差为0.956 8;降噪后信号的信噪比为 8.728 2 dB,均方根误差为 0.168 9。降噪后的信号和原始含噪信号对比如图 6 所示。相比于含噪声的钢丝绳断丝漏磁信号,降噪后大部分噪声已去除,信噪比提高较大。

图6 信号降噪前后的对比Fig. 6 Contrast before and after denoising

2.5 损伤漏磁信号特征提取与定量识别

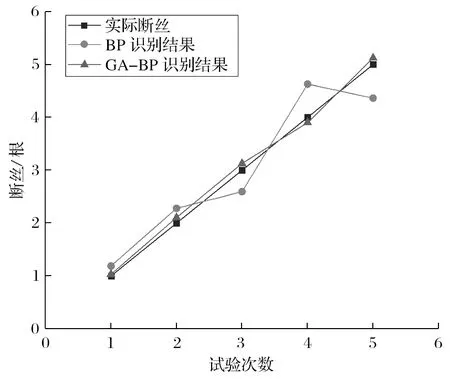

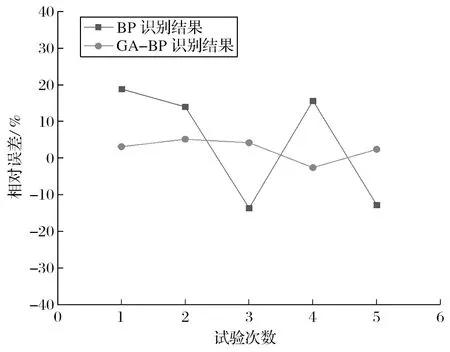

提取钢丝绳不同断丝数量的信号峰值、峰峰值和波形面积特征,采用 BP 神经网络方法与遗传算法优化后的 GA-BP 神经网络对断丝损伤情况进行定量分析。两类方法识别后的结果分别如图 7、8 所示。

图7 BP 和 GA-BP 神经网络断丝识别结果的对比Fig. 7 Contrast of broken wire identification results with BP and GA-BP neural network

图8 BP 和 GA-BP 神经网络识别结果相对误差的对比Fig. 8 Contrast of relative error of identification results with BP and GA-BP neural network

BP 神经网络优化前,识别结果有较大的相对误差,且稳定性较差,其最大的相对误差为 19%;遗传算法优化后 BP 神经网络的阈值和权值,对提升钢丝绳断丝识别结果的相对误差有较大改善,其最大相对误差为 5.23%,最小为 2.46%,提高了对断丝识别的准确性。

3 机器视觉检测法

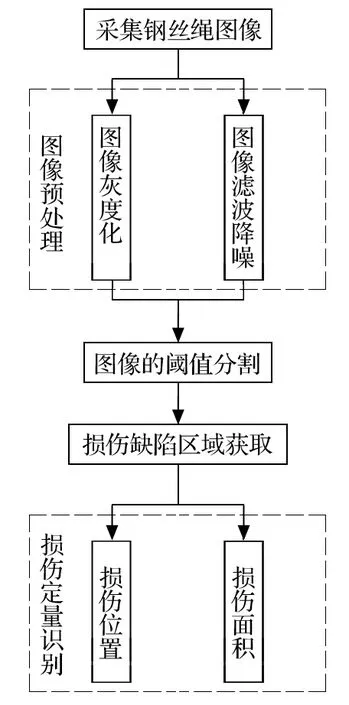

3.1 钢丝绳外部损伤检测流程

使用工业相机对钢丝绳进行图像采集,将图像灰度化并进行滤波降噪,提高图像的清晰度和钢丝绳特征;将预处理后的图像进行阈值分割,简化图像分析过程,方便获取损伤缺陷的区域,从而对损伤的面积及位置做出定量识别。钢丝绳损伤图像识别流程如图9 所示。

图9 钢丝绳损伤图像识别流程Fig. 9 Process flow of image identification of damaged wire rope

3.2 钢丝绳损伤图像预处理

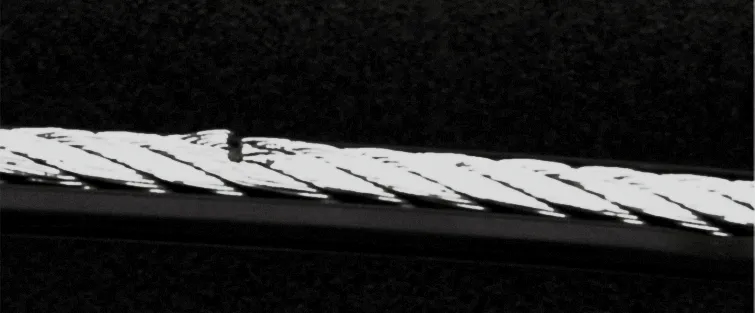

使用 CCD 工业相机采集损伤处的钢丝绳图像。在拍摄过程中,受周围环境、钢丝绳自身特征及图像传递过程中信息缺失等因素的影响,成像效果差。因此,在进行识别前要进行预处理,消除干扰和增强有用信息的可检测性。采用中值滤波处理后的图像如图10 所示。

图10 中值滤波后的图像Fig. 10 Image after median filtering

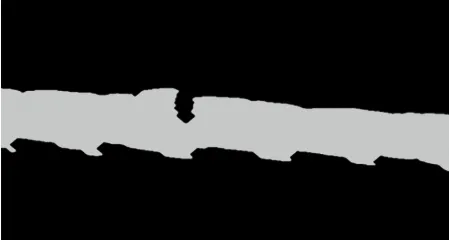

3.3 钢丝绳损伤图像分割

图像灰度化及滤波预处理后的结果对于计算机后续算法处理仍然有很多不便,图像阈值分割可以进一步简化图像分析过程。图像阈值分割后,极大压缩了数据量,在后续损伤特征轮廓提取及形态学算法处理上更为简化。采用聚类法对图像进行分割,结果如图11 所示。

图11 聚类算法阈值分割后的图像Fig. 11 Image divided by threshold of clustering algorithm

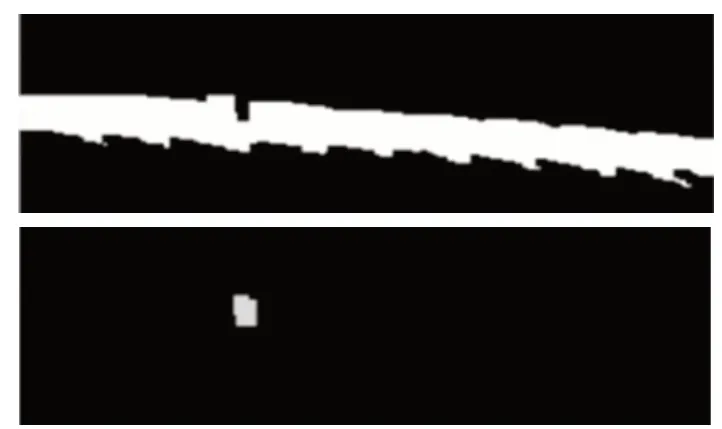

3.4 钢丝绳损伤图像边缘提取与定量识别

钢丝绳损伤图像边缘提取是定量识别的基础,采用形态学方法对钢丝绳损伤图像进行边缘提取,提取结果如图 12 所示。根据形态学腐蚀膨胀处理的原理将缺陷分离,结果如图 13 所示。

图12 边缘轮廓提取后的图像Fig. 12 Image after extraction of edge profile

图13 缺陷分离后的图像Fig. 13 Images after separation of defects

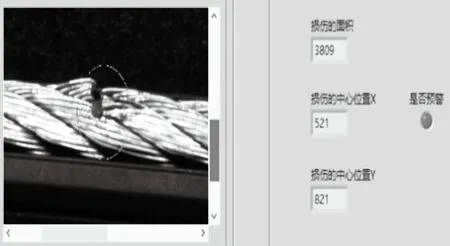

根据轮廓提取之后的缺口分离结果对损伤区域进行标记以及计算损伤区域面积,结果如图 14 所示。

图14 钢丝绳损伤面积识别结果Fig. 14 Identification results of damaged area of wire rope

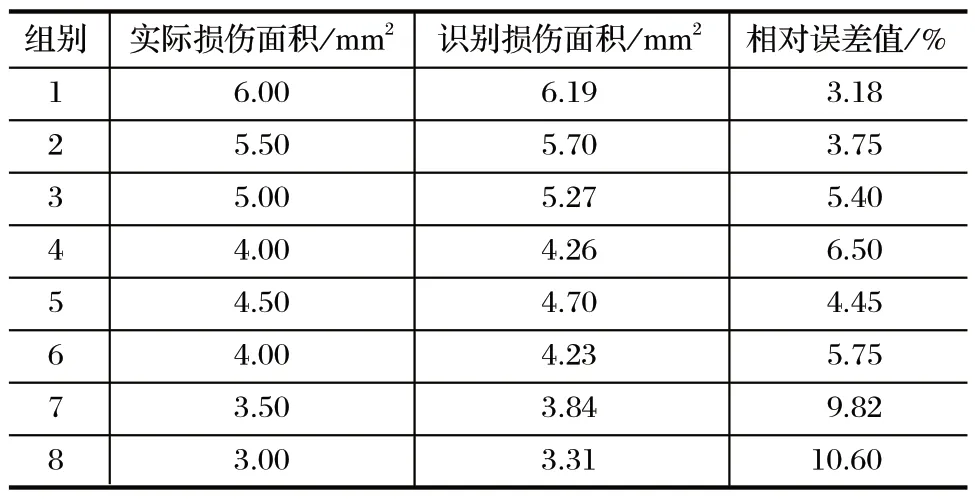

通过多组试验对比,对识别的钢丝绳损伤面积误差进行分析,结果如表 1 所列。

由表 1 可知,机器视觉法实现了钢丝绳损伤面积较准确的识别,当损伤缺口面积较小时,计算误差稍大,这主要是由拍摄时钢丝绳运行抖动、图像处理算法误差和图像像素误差等原因造成的。

表1 钢丝绳损伤面积识别误差Tab.1 Identification error of damaged area of wire rope

4 结论

提出一种基于漏磁检测与机器视觉检测融合的在线检测方法,解决矿井提升钢丝绳损伤在线检测的精度问题,通过理论、仿真和试验验证得到以下结论。

(1) 该在线检测方案通过漏磁检测与机器视觉检测融合的方法,实现对钢丝绳的绳股错位、锈蚀、磨损、疲劳裂纹、跳丝变形、表面缺口等损伤进行全面的检测与识别,并且提高了损伤识别的准确率。

(2) 提取了不同断丝数量下提升钢丝绳断丝信号的特征,并且用 GA-BP 对断丝进行定量分析。结果表明,优化后,断丝识别结果的相对误差有较大的减小,最大相对误差为 5.23%。

(3) 采用图像灰度化和中值滤波对钢丝绳外部损伤图像进行预处理,并运用聚类法和形态学操作对钢丝绳外部损伤缺陷区域进行分离和提取。结果表明:机器视觉法可以实现钢丝绳外部损伤面积准确识别。