粉尘检测与翻车机底层洒水联动系统设计与研究

2022-06-18胡佑兵

胡佑兵

秦皇岛港股份有限公司第六港务分公司 河北秦皇岛 066000

煤 炭作为我国的主要能源,在我国的经济结构中占据重要地位。由于煤炭资源和消费在空间上的差异化分布,目前我国基本形成“西煤东运、北煤南调”的格局,煤炭港口已基本形成以环渤海港口“秦皇岛港、天津港、黄骅港、京唐港、曹妃甸港”为主,“青岛港、日照港、连云港、营口港、锦州港、烟台港”为辅的北煤下水体系。水路运输凭借其便捷和经济的运输优势,使煤炭港口得到快速发展,但同时也给沿海港口城市的大气环境造成不同程度的污染[1]。

煤炭在港口要经过翻 (卸) 车、输送、堆垛、取料、输送、装船等多个环节,由于物料撞击、落差以及气流冲击、设备搅动、振动等因素会产生大量煤尘,这些煤尘严重危害到人员健康和设备安全运转。随着人们的环保意识加强,目前各港口均采取了大量抑尘措施,环境污染问题得到明显改善,但是对港口企业来说,如何能够在抑尘的同时兼顾节能和煤质,是一个重要的研究课题[2]。

带式输送机是港口输煤系统的重要设备,其分布范围最广、线路最长,煤炭在带式输送机转运过程中,由于输送带振动、落料冲击、煤炭湿度小等原因,极易产生扬尘,而洒水是最直接有效的抑尘手段。水能够使干燥细小的煤尘颗粒粘连成较大颗粒,从而使颗粒增大,不易飞扬,因此分布在带式输送机沿线的洒水除尘设备最多。但就目前实施效果来说,主要问题有 2 点:①洒水只作用于煤炭表面,导致只有一小部分煤炭湿润,大部分煤炭仍然干燥的情况,抑尘效果不好;② 洒水设备不能根据是否起尘、起尘量多少进行洒水量调节,只是跟随流程启停,这样就会不可避免地存在洒水过投现象,不仅浪费水电,对煤炭热值也会产生影响。只有在煤炭落至输送带之前减少煤尘,才能将洒水设备减投甚至停用,从而降低成本。针对第 1 点问题,目前翻堆作业线上较为先进的办法是,在带式输送机的源头即翻车机底层给料器里进行洒水,在给料下煤过程中让所有煤炭得到充分湿润,使煤炭在带式输送机转运过程中不再起尘,达到一次洒水全流程无尘的效果。但如何解决第 2 点问题,即何时投入洒水、投洒多少量的水,在环保抑尘的前提下,节水节能的同时还能降低洒水对煤炭热值的影响,目前各煤炭港口都在积极探索。笔者以秦皇岛港煤三期翻堆作业线煤尘治理为例,详细地论述了一种新型的洒水系统,该系统通过粉尘检测装置调控底层洒水,有效地实现了环保节能的目的。

1 可行性分析

要想改变洒水调控模式,让环保设备不再简单地跟随流程启停,而是依据翻堆作业线带式输送机起尘情况决定洒水投用量,就需要对起尘情况进行定量分析。事实上最简单粗犷的方法是目测,起尘时就将洒水投入,起尘量大时就多投洒,但操作工不可能持续盯着带式输送机沿线起尘情况来手动调节洒水量,因此,需要使用设备检测代替人工目测。用设备检测起尘情况,就需要有一个衡量标准,用于判定起尘大小。虽然煤炭的含水率、煤化程度、粒度等因素对煤炭起尘都会产生影响,但却不能根据这些因素判定起尘多少,因为同一煤种在不同作业环境、不同天气下的起尘情况不同,起尘大小是由单位体积内煤尘数量决定的,即其质量浓度。粉尘质量浓度是反映起尘大小的最直观数据,因此无需考虑煤炭自身状况如何,只需找到一种粉尘质量浓度检测设备用于判定输煤带式输送机起尘大小,再用检测数据指导洒水设备的投用情况,进而设计一种快速有效的控制算法,就能够很好地解决第 2 点问题。

2 粉尘质量浓度检测装置

2.1 安装位置的选择

为了能够确保翻堆作业一次洒水全流程不起尘,粉尘质量浓度检测装置应当安装在输煤带式输送机起尘最大位置,该位置通常为 1 号转接塔导料槽处。此处煤炭落差大,受冲击性气流影响,起尘最大,且导料槽为半封闭空间,检测数据稳定可靠。煤炭在翻车机底层被洒水后,转运到转接塔导料槽处,如果不起尘,说明底层的洒水是有效的,带式输送机沿线其他地方也不会起尘。

2.2 粉尘质量浓度检测装置设计

目前并未有适用输煤带式输送机的长时在线粉尘质量浓度检测装置,笔者选用了一种静电式粉尘质量浓度检测仪。该检测仪的原理是,当管道内含有粉尘颗粒的气流经过一个固定的传感器时,粉尘颗粒在运动中所产生的微弱电流被传感器采集并传送至变送器,经变送器过滤、放大,处理成为一个与粉尘质量深度成线性关系的标准输出值。该检测仪主要用于管道粉尘检测,要求最低需在 80 cm 长的金属管道中使用,且风速不能低于 3 m/s。为使其能够应用于输煤带式输送机沿线上,设计了一段送风集尘管道 (见图1),以满足其使用条件。该管道由 3 段组成,呈门字形,两端各装 1 个风机,左侧风机将煤尘从导料槽中抽入管道,右侧风机将煤尘从管道中送回导料槽,煤尘得以在管道中流动。导料槽内起尘大小不一,风机单位时间内抽到的煤尘量自然不同,则该检测仪检测到的煤尘质量浓度就有差异,这种差异反映了煤尘大小,用于指导底层电动阀开度调节。

图1 粉尘质量浓度检测装置Fig. 1 Dust mass concentration detection device

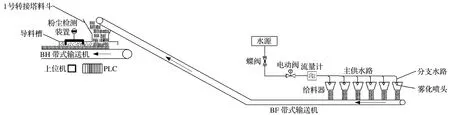

3 洒水管路布置

在翻堆作业线要想达到一次洒水全流程无尘的效果,目前最先进的办法就是在翻车机底层给料器里洒水,但各煤炭港口设备情况不同,管路布置方案自然会略有差异。秦皇岛港煤三期翻堆作业线共有 2 台翻车机、2 台堆料机、4 个转接塔和 7 条带式输送机,每台翻车机底层有 6 个给料器,煤炭在带式输送机沿线上的转运流程起始位置是翻车机底层。基于该翻堆作业线设计的粉尘检测与翻车机底层洒水联动系统如图 2 所示。在翻车机底层给料器布置洒水管路,包括1 根主供水路和 6 根分支水路,在主供水路设置手轮式蝶阀、电动阀和流量计,6 根分支水路分别进入给料器,分支水路末端安装雾化喷头,在煤炭经给料器落料过程中,水雾与煤炭充分混合。由于 6 台给料器是同时落料,且下方输送带又在不停运转,因此落至输送带上的煤炭呈多层分布,且每一层煤炭均得到湿润,因此只要洒水量适当,无论煤炭在带式输送机沿线如何振动、翻转、受落料冲击,都不会起尘[3]。

图2 粉尘检测与翻车机底层洒水联动系统示意Fig. 2 Sketch of linkage system of dust detection and sprinkler at bottom of car dumper

4 控制方案

4.1 控制系统

如图 3 所示,控制系统由上位机、可编程逻辑控制器 (PLC)、粉尘质量浓度检测装置、电动阀、流量计及手轮式蝶阀等组成。手轮式蝶阀控制水流量上限,电动阀调节瞬时流量,流量计反馈瞬时流量,粉尘质量浓度检测装置实时检测煤尘质量浓度。电动阀开度调节信号和反馈信号、流量计反馈信号及粉尘质量浓度检测装置信号均引入 PLC,系统通过 PLC 程序快速有效地自主寻找到最少洒水量。上位机用于系统的手自动调节,以及瞬时流量、累计流量、电动阀开度的显示。

图3 控制算法原理Fig. 3 Sketch of control algorithm

4.2 标定煤炭起尘阈值

为了能够实现自动洒水调节,需要确定煤炭起尘的阈值,即粉尘质量浓度小于多少时没有可见扬尘。关闭带式输送机沿线上所有除尘设备,安排人员对带式输送机沿线起尘情况进行观测,重点是粉尘质量浓度检测装置所在转接塔处的煤尘情况。带式输送机作业时,手动调节翻车机底层洒水,逐渐加大洒水量,直至起尘消失,记录消失时的煤尘质量浓度,如此对多列火车多个煤种进行多次标定,即可确定煤炭在翻堆带式输送机沿线上的起尘阈值。秦皇岛港煤三期翻堆作业线上的起尘阈值标定值为 8 mg/m3,在线标定记录如表 1 所列。

表1 煤炭起尘阈值在线标定记录Tab.1 Online calibration record of coal dusting threshold

4.3 控制算法

控制算法的核心思路是,依据粉尘质量浓度检测装置检测值与起尘阈值比对结果,利用 PLC 给予电动阀控制信号动态调整其开度,直至煤尘质量浓度略低于起尘阈值,此时电动阀开度最佳,抑尘所用洒水量最少。由于洒水管路在翻车机底层,而粉尘质量浓度检测装置在 1 号转接塔,即检测点滞后于洒水点,当检测到煤尘质量浓度高时,调节底层洒水量后,需要间隔一定时间才能检验洒水效果。如果按照通常的反馈调节思路,检测值与阈值比较一次,调节一次洒水,那么想要找到最少洒水量,就需要反复检测和调节电动阀,系统调节周期会很长,期间会存在长时间扬尘或过量洒水,这与系统设计初衷相悖。

为了快速寻找到最少洒水量并抑制住煤尘,需要缩短检测周期。控制算法原理如图 3 所示,带式输送机上料启动后,采用前馈控制方法,在 BF 带式输送机 (见图 2) 第 1 个单程长度 250 m 内,电动阀开度直接由 100% 开到 0,预洒 1 遍,以便从中找出最合适的洒水量。电动阀开度之所以由最大逐步关闭,是为了尽可能消除粉尘在检测点累积的影响。BF 带式输送机重载带速为 4.6 m/s,运行 250 m 的时间约为54 s,电动阀在此期间由最大开度逐步关闭,其控制信号由 20 mA 减小至 4 mA,则每 1 mA 对应的时长约为 3.2 s,洒水长度约为 14.7 m,这样就得到了 17个 (250÷14.7) 煤炭洒水样本。这 17 个样本的洒水量依次递减,样本经 1 号转接塔落料至 BH 带式输送机(见图 2),由粉尘质量浓度检测仪依次检测。对每个样本均采样 4 次,求平均值后与起尘阈值比对,判断哪个样本的煤尘质量浓度低于起尘阈值 0.5 mg/m3,系统就认为该样本的洒水量能够有效抑制带式输送机沿线起尘,电动阀维持该样本所对应的开度。在取得煤炭洒水样本后,未找到合适洒水量之前,电动阀维持最大开度,以确保粉尘质量浓度检测仪检测期间带式输送机沿线不起尘。选定电动阀开度之后,再采用反馈控制方法,粉尘质量浓度检测仪继续实时检测煤尘质量浓度,若煤尘质量浓度变化,则电动阀相应地减小或增大开度,但通常情况下,单次作业煤尘质量浓度变化不大。

4.4 洒水精度的控制

由前文可知,抑尘的标准就是要把煤尘质量浓度检测值降低到阈值以下,但若检测值远低于阈值,那说明电动阀开度非常大,洒水存在过投情况,因此越接近阈值,系统的节水作用就越明显,而只有精准地控制洒水量,才能让煤尘质量浓度检测值不断接近阈值。该系统的洒水精度由电动阀步幅和管内流量上限调整,电动阀步幅和流量上限越小,电动阀每次步进所释放的水流量就越小。流量上限可以由手轮式蝶阀控制,电动阀的步幅计算如下。

假定一级带式输送机输送长度为L,重载速度为v,电动阀控制信号量程长度为R,粉尘质量浓度检测装置响应时间为t。样本经过检测装置处的时间不能小于该响应时间,则样本最小长度为vt,样本最大数量Nmax=L/vt,则电动阀最小步幅Imin=R/Nmax=Rvt/L。依据实际情况,合理选择电动阀步幅,即可实现系统对洒水的精准控制。

5 系统特点

该粉尘检测与翻车机底层洒水联动系统具有以下特点:

(1) 实现了对煤炭的分层洒水,煤炭与水雾充分混合;

(2) 洒水在给料器内部,空间相对密闭,水资源利用率高;

(3) 洒水管路在翻车机底层、地面 17 m 以下,冬季不结冰,无需伴热系统,节约电能;

(4) 一次洒水即可达到全流程煤尘零排放;

(5) 系统能够自主寻找最少洒水量,不受煤种、天气、煤炭含水率、机械振动等因素影响,全程无需人工干预。

6 结语

设计实施的粉尘检测与翻车机底层洒水联动系统能够解决港口翻堆作业线输煤带式输送机煤尘的控制问题,通过定量分析带式输送机的起尘情况,并据此数据调节翻车机底层洒水,达到单点洒水全流程无尘的效果,进而实现关停带式输送机沿线其他洒水装置的目的,节水节能效果明显。经测算,该系统应用后较原洒水系统水电费用节约 30% 左右。该系统能够自主寻找最少洒水量,不受煤种、天气、煤炭含水率、机械振动等因素影响,全程无需人工干预,真正做到了“按需除尘”,在环保的同时兼顾节能和煤质,取得良好的经济和环保效益,在港口同类行业中极具推广价值。