基于回转液压缸压力的截割岩石硬度识别

2022-06-18董宗慧张晓红

贺 颖,董宗慧,张晓红

山西大学电力与建筑学院 山西太原 030006

掘 进机是世界范围内广泛应用于矿山巷道开挖或隧道工程的重要设备[1]。由于巷道围岩的赋存条件和物理力学性质的复杂性和易变性,岩石的硬度是不断随机变化的。岩石特性的随机变化对截割头上的载荷产生了极大的影响[2]。在掘进机截割过程中,如不能及时调整截割转速和摆动速度以适应岩石特性的变化,可能造成截割功率超限、截齿磨损断裂、刀头脱落,进而导致截割头失效和设备损坏[3]。近年来,研究人员对掘进机截割过程中截割头载荷与岩石硬度之间的关系进行了大量的研究,以提高掘进机截割性能和降低截割功耗。R.Comakli[4]深入分析了煤岩性质对掘进机截割载荷的影响,并在不同的截割参数下,对不同单轴抗压强度的砂岩进行了截割试验,得出了不同煤岩性质下截割载荷的变化规律;H.Ergin 等人[5]建立了纵向掘进机截割系统的数学模型,并得到了截割头的三向受力曲线,通过建立截割头-转子-轴承系统的非线性动力学模型,研究了不同地质条件下截割头和悬臂系统的动力学特性;K.Fukui等人[6]根据实验室试验结果,提出了一种根据掘进机施加的截割力估算岩石强度的方法,为根据不同的煤岩地质条件下截割头的选择提供了依据;S.E.Seker 等人[7-8]使用不同的机器学习算法集成技术预测掘进机性能,并获得影响掘进机性能的主要指标,从而优化掘进机参数,提高掘进机截割性能;P.Hartlieb 等人[9]基于拉格朗日原理构建了掘进机的整体动力学模型,通过对掘进机截割系统动态特性的分析,优化了截割头参数,提高了掘进机截割效率;J.J.Yang 等人[10]提出了利用采煤机电动机工作参数或采煤机摇臂水平振动信号来反映煤岩硬度的方法,但该方法主要用于采煤机煤岩界面的识别,很少用于掘进机截割岩石硬度的识别。此外,一些文献对掘进机的性能预测和动态特性进行了研究,旨在通过优化截割头参数来改善掘进机的截割性能,并取得了一定的成果。然而,关于如何通过识别岩石硬度来调整截割参数以提高掘进机截割效率的报道相对较少。

为了提高巷道成形质量和掘进机截割效率,减少截割头磨损,延长掘进机使用寿命,自动化、智能化是未来发展方向。然而,在线识别岩石硬度是实时调整截割头旋转速度和摆速的基础。因此,研究如何有效地识别切割岩石的硬度是十分必要的。由于恶劣的工作环境和复杂的截割机构,使用传感器直接检测截割面岩石硬度非常困难,甚至不可能。在掘进机截割过程中,回转液压缸和升降液压缸驱动截割臂摆动。为了平衡截割头载荷的变化,液压缸的压力不断变化,因此笔者提出了一种基于液压缸压力的岩石硬度识别方法。通过分析不同岩石硬度下截割头载荷的变化规律,研究截割动载荷与回转液压缸压力之间的传递特性;在此基础上,建立了回转液压缸压力与岩石硬度普氏系数之间的函数模型,用于识别岩石硬度;最后,通过 EBZ160 型掘进机地面试验,验证了该模型的有效性和准确性。

1 掘进机截割头载荷分析

截割头的载荷反映了掘进机的截割性能及工作状态。由于围岩的复杂性和岩石硬度的随机变化,截割头载荷不断变化,回转液压缸压力随之改变。然而,截割头载荷不仅与截割岩石的硬度有关,还与截割工况、截割头入深、截割转速、摆速或钻进速度有关。

1.1 截齿载荷分析

截割头载荷是同时参与截割的截齿载荷的叠加。然而,并非所有的截齿都参与截割。为了研究截割头载荷的变化规律,有必要分析单一截齿的受力。

笔者采用 I.Evans 提出的数学模型来计算截齿载荷,它是目前设计掘进机及对其进行性能评估时常用的计算方法[11-12]。

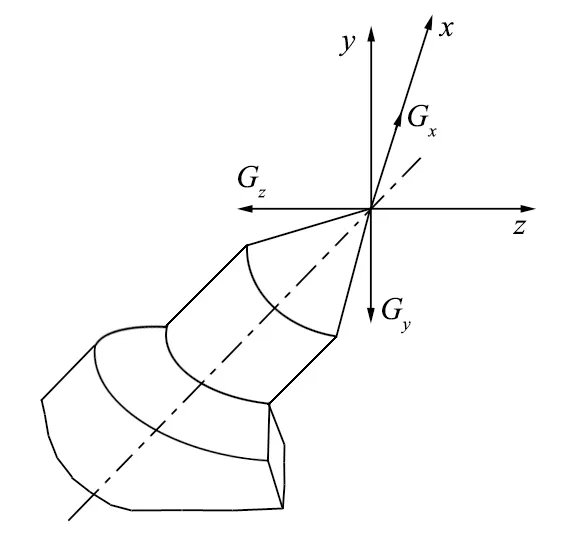

不论掘进机处于何种截割工况,参与截割的截齿所受载荷都可以分解为 3 个方向的受力,分别为截割阻力Gz、牵引阻力Gy和侧向阻力Gx,如图 1 所示。

图1 单一截齿受力分析Fig. 1 Force analysis of single pick

当掘进机截割岩石时,截齿在 3 个方向的受力为

式中:Pk为岩石的接触强度,MPa;k1为截齿类型影响系数;k2为截齿的几何形状影响系数;k3为截齿截角的影响系数;t为平均截线间距,mm;hi为第i个截齿的平均截割厚度,mm;s为截齿后刃面磨钝后在牵引方向的投影面积,mm2;C1、C2和C3分别是截割图影响系数。

接触强度可用截割岩石硬度的普氏系数f表示,

截齿的截割厚度hi与掘进机的截割工况有关,在水平截割工况下,

式中:vb为截割头水平摆速,m/min;m为同一截线上的截齿数;n为截割头转速,r/min;φi为参与截割的第i个截齿在截割头上的位置角。

1.2 截割头的载荷分析

参与截割的截齿数量主要与截割头入深和截齿位置角 2 个因素有关。然而,参与截割的截齿数量随着截割头入深而增加。此外,每个截齿都有其相应的位置角。当截割头旋转时,只有一半截割头接触岩壁参与截割。因此,根据截割头入深和截齿位置角,可以知道截齿是否参与截割。不论掘进机处于何种截割工况,截割头所受载荷均可表示为 3 个方向的受力,分别为截割方向的截割阻力Fx、垂直于截割方向的阻力Fy和截割头推进方向的阻力Fz,如图 2 所示。

图2 截割头受力分析Fig. 2 Force analysis of cutting head

截割头载荷为

式中:nd为参与截割的截齿数。

从上述理论分析可以看出,掘进机固有参数、截割参数 (截割头入深、截割转速和摆速)、截割岩石硬度,都会影响水平截割工况下的截齿载荷。综上所述,对于同类型掘进机,截割头入深、截割转速和摆速以及岩石硬度是影响截割头载荷的主要因素。

2 回转液压缸压力与岩石硬度之间的函数模型

由于截割机构工作环境恶劣,结构复杂,传统的动载荷识别技术难以实时准确地计算动载荷,因此选择能够客观反映截割头载荷的物理信号尤为重要。在水平截割工况下,1 对对称布置的回转液压缸驱动截割臂左右摆动,回转液压缸压力随截割头载荷而变化。因此,研究回转液压缸压力与截割头载荷之间的传递特性具有重要意义。水平截割工况下,作用在回转机构上的力如图 3 所示。

图3 回转机构受力示意Fig. 3 Force sketch of rotation mechanism

图3 中,O1为回转台的回转中心,O2为右侧回转液压缸与机体的连接点,O3为左侧回转液压缸与机体的连接点,C为右侧液压缸与回转台的连接点,B为左侧液压缸与回转台的连接点,A为截割头的受力点,L0为截割头质心到回转台中心O1的距离,α为截割臂的摆角,R为回转台的回转半径,L1和L2分别为2 个液压缸的总长度 (随截割臂水平摆动而变化),Fx为截割头在水平方向上的横向阻力,F1和F2分别是 1对回转液压缸对回转台产生的推力和拉力。当截割头水平摆动截割岩壁时,一侧液压缸活塞伸出推动回转台,另一侧液压缸活塞回缩拉动回转台。L1=CO2,L2=BO3,Lr=O1O2=O1O3,L0=O1A,ε=∠BO1O3,γ=∠CO1O3,φ1=∠O1CO2,φ2=∠O1BO3。

截割头绕回转台中心O1旋转,一侧液压缸的推力矩

另一侧液压缸的拉力矩

式中:p为回转液压缸油压;S1为液压缸活塞面积;S2为液压缸活塞杆面积。

截割头的负载力矩

根据力矩平衡原理,当掘进机处于稳定截割状态时,截割头在水平方向上的横向阻力

由图 3 可知,

可得

其中

将式 (9)~ (11) 代入式 (8),可得截割头在水平方向的截割阻力

在上述公式中,截割臂的摆动角度可由截割头的垂直摆速vt确定,即

截割载荷随截割岩石硬度的变化而变化,二者之间存在正相关特性。为了平衡水平截割阻力,回转液压缸的推力和拉力随着截割头载荷而增加。因此,回转液压缸的压力可以反映水平摆动过程中截割头的横向截割阻力和截割岩壁的硬度。

结合截割头载荷的计算公式,进一步建立回转液压缸压力与岩石硬度普氏系数之间的函数模型。

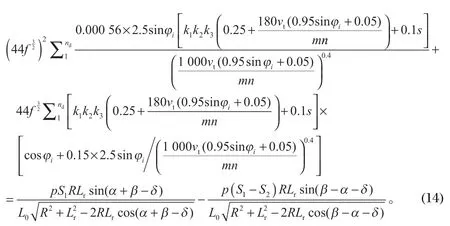

将式 (1)~ (4) 和式 (12) 相结合,可得

式 (14) 是基于多参数变量下回转液压缸压力与岩石硬度普氏系数之间的函数模型。在水平截割工况下,多参数变量主要包括截割头入深、截割转速和摆速等。

综上所述,在水平截割工况下,可以通过对回转液压缸压力信号的监测,利用数学函数模型获得岩石硬度的普氏系数。

3 试验验证

笔者以 EBZ160 掘进机为例,截割头高度为 925 mm,总截割齿数为 36,截齿按 3 条螺旋线分布,排列方式均为交叉式,1 线 1 齿分布,截齿排列如图 4所示。

图4 截割头的截齿排列图Fig. 4 Layout of picks on cutting head

该掘进机截割头的几何形状可看成由 3 部分组成:部分圆球、圆台和圆柱。图 4 中的黑点表示截齿,上部为截割头轴向图,中间为圆台部分展开的扇面图,下部为圆柱部分展开的柱面图。

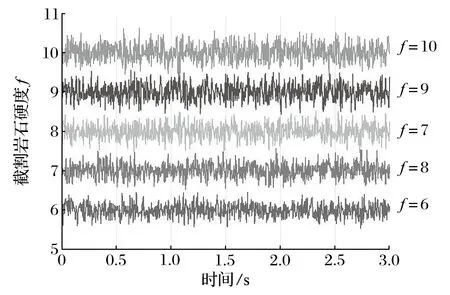

在截割头入深l=925mm、截割转速n=46 r/min、摆速vb=1.5 m/min 保持稳定的情况下,截割岩石硬度的普氏系数从 6 变化到 10,分别采集回转液压缸的压力信号,如图5 所示。

从图 5 可以看出,在水平截割工况下,回转液压缸的压力有规律地波动,这与参与截割的截齿数和每时每刻的岩石硬度有关。此外,随着截割岩石硬度普氏系数的增大,截割头载荷将增大,回转液压缸的压力也显著增大。

图5 截割不同硬度 ( f=6~ 10) 等级岩壁时回转液压缸压力Fig. 5 Pressure of hydraulic cylinder while cutting rock wall with various hardness grade (f =6~ 10)

将采集到的压力信号分组,在MATLAB 中编写岩石硬度识别程序,利用采集到的压力信号验证岩石硬度识别函数模型。截割岩石硬度识别结果如图 6 所示。

图6 截割岩石硬度识别Fig. 6 Hardness identification of cut rock

由图 6 可知,识别硬度在实际硬度附近波动,存在一定的误差。将错误阈值设置为 0.5,如果错误低于阈值,则识别正确;否则,识别是错误的。岩石硬度识别的最大值、最小值、平均值和准确度如图 7 所示。

图7 岩石硬度识别结果Fig. 7 Identification results of rock hardness

试验结果显示,在掘进机水平截割工况下,最小识别准确率为 86.95%,最大识别准确率为 96.36%,平均识别准确率为 92.01%。可见,在多参数变量 (截割头入深、截割转速和摆速) 下,基于回转液压缸压力的函数模型可以有效地识别截割岩石硬度,可为掘进机截割转速和摆速的实时调整提供依据。

4 结语

为提高巷道成形质量和掘进机截割效率,减少截割头磨损,需要根据岩石特性及时调整掘进机截割头的截割转速、摆速或钻进速度,为此提出了一种基于回转液压缸压力的截割岩石硬度识别方法。该方法通过分析截割载荷与回转液压缸压力之间的传输特性,建立了基于回转液压缸压力的截割岩石硬度识别模型,并通过 EBZ160 型掘进机的试验数据验证了识别模型的有效性和准确性。

试验表明,截割岩石硬度识别的平均准确率为92.01%,识别出的硬度与实际硬度基本符合。该研究可为掘进工作面截割转速和摆速的实时调整提供依据,但识别精度仍需提高,函数模型有待进一步优化。