中缅输油管道翻越点变径流动模拟

2022-06-16马振中李祖辉李兆鹏陈登云

张 衡,马振中,王 成,李祖辉,李兆鹏,陈登云

(中国石油管道局工程有限公司 油气储库分公司,河北 廊坊 065000)

油品顺序输送中,两种不同特性连续流体间会形成混油段。混油区段内,油品的性质达不到质量要求,造成能源损失[1]。为此,有必要对输油管线顺序输送进行研究。输油管线顺序输送中,混油区段内油品的黏度、密度、流速、温度、压力,管道半径、弯管角度等都是非常重要的影响因素[2]。其中,弯管的角度对混油区段油品的浓度影响尤为突出[3]。中缅输油管线途经我国云南境内山脉,油品的各项参数与指标很容易形成物理学上的翻越点,翻越点后管段内流体会发生断流以及半断流的情况。断流不仅浪费流体的水头损失,而且会造成翻越点后弯管内的压力突增,使管道的使用安全性下降[4]。针对这些问题,工程上通常采用的做法是,在翻越点后焊接一段半径较小管道[5]。

文中借助流体计算动力学(CFD)软件中的模拟程序对输油管线进行模拟,研究翻越点后采用变径管道输送不同顺序油品时管内混油区段油品的流动特性[6]。

1 建立模型

1.1 确定数学方程

中缅输油管道途经云南山区,应考虑尽量缩短混油距离,同时保证管道内油品处于稳定的湍流状态。采用标准k-ε方程,模拟混油区段的油品浓度变化[7]。

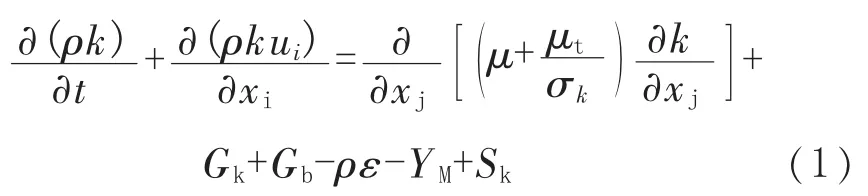

湍流状态下k方程:

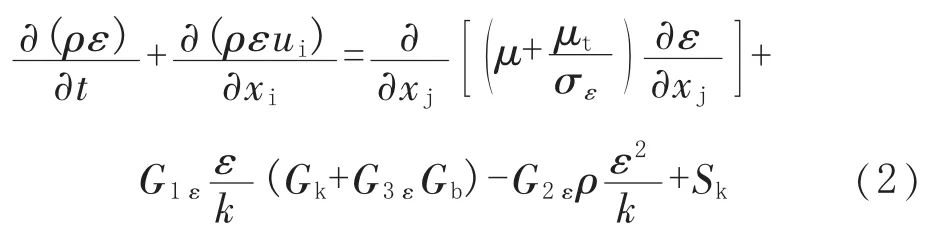

湍流状态下ε方程:

式中,Gk为流体在湍流状态下动能产生的速度梯度相关值,Gb为流体在湍流状态下产生的浮力相关值,YM为流体在湍流脉动状态下膨胀后的相关消耗总值,s-1;μ为流体黏度系数,μt为湍流黏度系数,Pa·s;t为时间,s;xi、xj为坐标值,m;ui、uj为时均速度,m/s;k为湍流动能,J;ε为耗散系数;ρ为流体密度,kg/m3;σk为k方程湍流普朗特数,σε为ε方程湍流普朗特数;C1ε、C2ε、Cμ为经验系数[8],依次取值1.42、1.91、1.01、0.08。

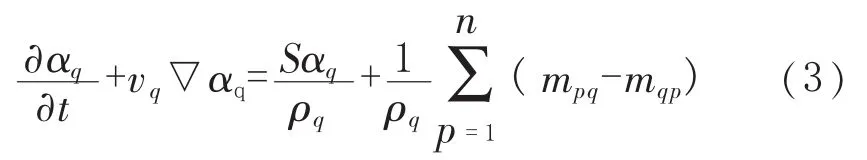

流体连续性方程:

式中,αq为流体中第q相的体积分数;vq为流体中第q相的质量梯度,kg-1;Sαq为流体中第q相的控制面体积分数;ρq为流体中第q相的密度,kg/m3;mpq为从第p相到第q相的流体质量,mpq为第q相到第p相的流体质量[9],kg。

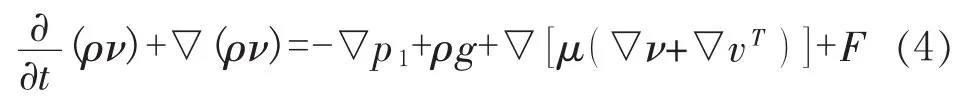

中缅输油管道中顺序输送的油品密度不同,并且顺序输送的方向也会发生改变,因此重力对混油输送过程的影响也应计入到动量方程内[10]。

式中,ν为流体速度矢量,m/s;p1为流体应力张量,Pa;g为重力加速度,m/s2;F为流体内空间作用力[11],kg·m·s-2。

1.2 确定物理模型

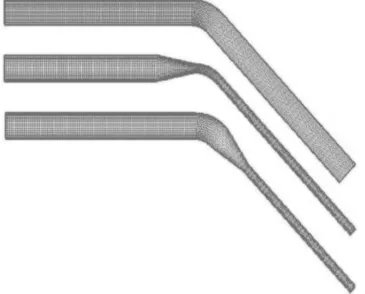

中缅管道翻越我国云南境内一处高山的45o弯头管的外径D=813 mm,曲率半径R=1.5D。取弯头及弯头前后各5 m长管段进行分析。管道直径变小后,弯管曲率半径不变,仍为R=1.5D。当弯管长度为1 m时,直径由813 mm渐变为271 mm,此后直管段直径一直保持271 mm。

采用Double-sided网格划分管道,管道轴向采用均等法划分[12]。油品在管道内存在边界速度层,从流体的边界到中心,网格的密度逐渐降低,网格划分时疏密梯度取1.2。

图1 输油管道翻越点流体平面几何模型

1.3 混油区段流体物性

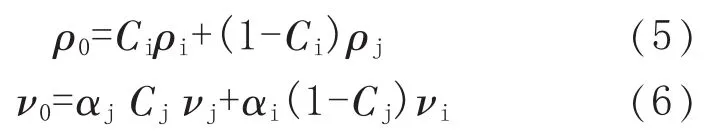

流体的密度和动力黏度分别计算如下。其中,液体动力黏度的混合是非线性的,根据Lobe方法进行计算[13]。

式中,ρ0、ρi、ρj分别为混油、i油、j油的密度,kg/m3;Ci、Cj分别为i油、j油的体积分数,%;ν0、νi、νj分别为混油、i油、j油的动力黏度,m2/s;αi、αj均为经验系数。

1.4 混油段边界条件

混油区段初始端为速度入口,混油区段末端为压力出口[14]。混合油品在管道内受到重力的作用而加速运输,重力加速度g=-9.8 m/s2。混油区段初始速度v=2 m/s。因为油品在运输的过程中受到管壁摩擦阻力的影响,到达翻越点时流体压力不可小于0,油品翻越最高点后,流体的动能可视为被管壁摩擦阻力全部消耗[15]。只在重力的作用下,流体速度逐渐升高,压力逐渐下降,本模型混油区段末端压力设为-14 500 Pa。

2 中缅输油管道模拟分析

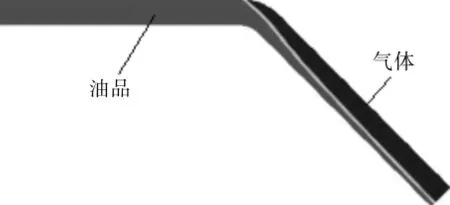

2.1 管道在翻越点不变径

模拟翻越点后管道直径不变工况,结果表明管道内油品在10 s后开始形成稳流,见图2。由图2可以看出,翻越点后管道下部为流动的油品,管道上部为气体,进而产生管道内不满流的现象[16]。

图2 翻越点管道内部流体流动稳流状态

2.2 管道在翻越点变径

2.2.1 弯管前变径

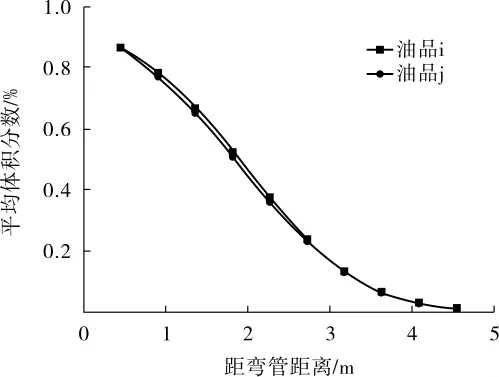

假定变径管安装在弯管前,管道内顺序输送i、j两种油品且管道在翻越点变径。按照油品i的密度小于油品j的密度建立模型1,按照油品i先匀速输送16 s,油品j后匀速输送11 s的方式建立模型2。进行模型1和模型2的数值模拟,得到变径管安装在弯管前油品混合段中油品i与油品j界面对比图(图3),后输送油品在各截面的百分数分析结果图见图4。

图3 弯管前变径混合段油品i与油品j界面对比图

图4 模型1与模型2中后输送油品在管道截面的体积分数曲线对比

管道内混油区段在翻越点后,由于管径变小而流体截面积减小,流体速度逐渐增大,致使后方来油混入前方油品的含量增多。由图3可知,不论先输送油品i还是先输送油品j,得到的混油界面都相差无几。由图4可知,在后输送的0.5 m至2.5 m截面上,油品j的体积分数比油品i的体积分数稍大,所以在管道翻越点后的起始位置后输送油品j的混油量较多。

2.2.2 弯管后变径

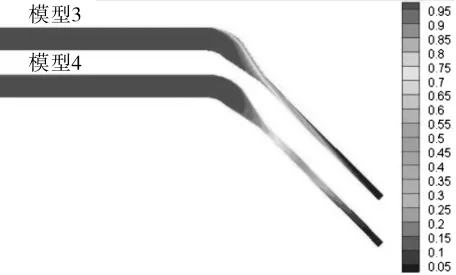

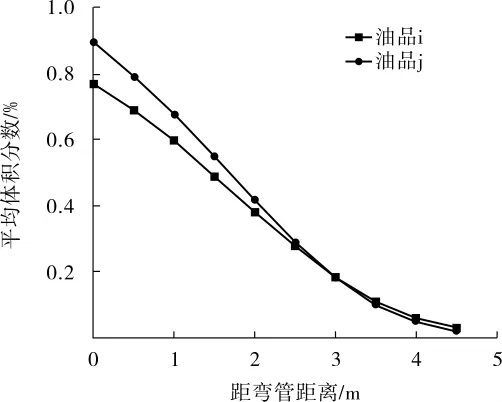

假定变径管安装在弯管后,管道内顺序输送i、j两种油品且管道在翻越点变径。按照油品i匀速输送30 s后,油品j继续匀速输送12.3 s的方式建立模型3。油品j先匀速输送30 s,油品i后匀速输送14 s的方式建立模型4。进行模型3和模型4的数值模拟,得到变径管安装在弯管后油品混合段油品i与油品j界面图(图5),后输送油品在各截面油品的体积分数分析图见图6。

图5 弯管后变径混合段油品i与油品j界面对比图

图6 模型3与模型4中后输送油品在管道截面的体积分数曲线对比

管道内混油段在翻越点后,由于管径变小而流体截面积减小,流体速度逐渐增大,致使后方来油混入前方油品的含量增多,后输送油品时混油界面较短,后输送油品j时管道内混油段流速较快。由图5可知,在后输送的0~2.5 m的管道截面上,油品i的体积分数比油品j的体积分数稍大,所以在管道翻越点后的起始位置,后输送油品的混油量较多。

3 结语

借助CFD软件的模拟程序对中缅管道顺序输送中途经翻越点后的混油区段进行了模拟分析。分析结果表明,运输过程中变径管安装在弯管前时,不论先输送密度大的油品还是先输送密度小的油品,两种油品的混油界面都相差无几,但密度大的油品体积分数比密度小油品的体积分数稍大。弯管安装在变径管前时,后输送密度小的油品时管道内混油段较短,但密度小的油品体积分数占比却稍大。所以,中缅管道顺序输送油品经过翻越点时,应采用变径管安装在弯管前的方式进行敷设管线,与此同时先输送密度大油品可以达到管道节能最优化的目的。