H-H型螺纹锁紧环热交换器设计计算

2022-06-16宋启祥谢培军刘宏超雒淑娟董国旭

宫 超,宋启祥,谢培军,刘宏超,雒淑娟,张 微,董国旭

(1.上海蓝滨石化设备有限责任公司,上海 201518;2.甘肃蓝科石化高新装备股份有限公司,甘肃 兰州 730070)

H-H型螺纹锁紧环热交换器于20世纪80年代初通过企业先进技术引进从国外进入中国石化行业[1]。此种热交换器操作方便,无需设备停车就可成功处理介质泄漏,成为国产化技术研究热点。经过数十年的广泛研究与持续改进[2-10],国内螺纹锁紧环热交换器设计及制造技术日趋成熟。与普通的U形管热交换器相比,H-H型螺纹锁紧环热交换器结构复杂,管箱部分的零部件尤其多,设计和校核过程繁复。文中以某项目加氢裂化产物/加氢裂化原料热交换器为例,介绍此类热交换器的设计计算过程。

1 H-H型螺纹锁紧环热交换器结构

1.1 整体结构

H-H型螺纹锁紧环热交换器是一种典型的管箱端部密封型热交换器[11],其管箱筒体与壳程筒体通过焊接形成一整体结构,热交换器管束从管箱侧装入壳体,管箱端部与螺纹锁紧环及管箱平盖等部件相互配合达到管壳程密封的作用。

1.2 管箱结构

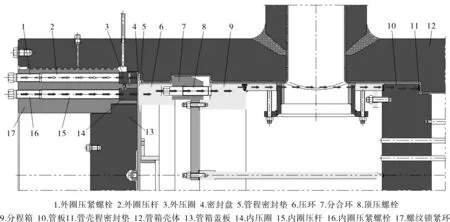

管箱是H-H型螺纹锁紧环热交换器的核心密封组件,其结构示意图见图1。管箱零部件主要包括外圈压紧螺栓、外圈压杆、外压圈、密封盘、管程密封垫、压环、分合环、顶压螺栓、分程箱、管板、管壳程密封垫、管箱壳体、管箱盖板、内压圈、内圈压杆、内圈压紧螺栓以及螺纹锁紧环。

图1 H-H型螺纹锁紧环热交换器管箱结构示图

2 H-H型螺纹锁紧环热交换器密封

2.1 管程密封

热交换器的管程密封是通过拧紧螺纹锁紧环上的外圈压紧螺栓,将作用力依次通过外圈压杆、外压圈及密封盘传递到管程密封垫上,起到管程密封的作用,该作用力的传递路径见图1中的白色箭头。该作用力的反力又反向作用到螺纹锁紧环上,由螺纹锁紧环与管箱端部配合处的梯形大螺纹承担该作用力。

2.2 壳程密封

正常的操作工况下,拧紧管箱内部的顶压螺栓,将作用力通过分程箱及管板传递到管壳程密封垫,起到管壳程密封的作用。在此情形下该作用力的反力通过与顶压螺栓相配合的分合环传递到管箱筒体上,由管箱筒体承担该作用力。

在高温、高压等操作工况下经长时间运行后,顶压螺栓及管壳程密封垫片的性能下降,可能会出现管壳程介质内漏。此时,拧紧螺纹锁紧环上的内圈压紧螺栓,将作用力依次通过内圈压杆、内压圈、密封盘、压环、分合环、顶压螺栓、分程箱以及管板传递到管壳程密封垫上,可防止管壳程介质内漏。作用力的传递路径见图1中的黑色箭头。在此情形下,作用力的反力将反向作用到螺纹锁紧环上,由螺纹锁紧环与管箱端部配合处的梯形大螺纹承担该作用力。

总之,在正常的操作工况下螺纹锁紧环上的内圈压紧螺栓是没有上紧的,只需要拧紧管箱内部的顶压螺栓即可实现管壳程密封。只有当管壳程介质出现内漏时,才拧紧内圈压紧螺栓。

3 H-H型螺纹锁紧环热交换器设计

3.1 设计参数

H-H型螺纹锁紧环热交换器以12Cr2Mo1 IV锻件堆焊E309L+E347为主体材质,管板设计压差为4.0 MPa。管程公称直径为980 mm,设计压力16.7 MPa,设计温度为450℃,以裂化混氢原料为操作介质;壳程公称直径为900 mm,设计压力为18.3 MPa,设计温度为415℃,以裂化反应产物为操作介质。

3.2 计算与校核

3.2.1 壳程筒体及封头

壳程筒体与封头的计算主要是厚度的计算。应用 GB/T 150.3—2011《压力容器 第3部分:设计》[12]中内压圆筒和内压球壳公式进行H-H型螺纹锁紧环热交换器的厚度计算,得到壳程筒体厚度为65 mm,壳程封头厚度为45 mm。

3.2.2 管板

H-H型螺纹锁紧环热交换器管板结构见图2。应用GB/T 151—2014《热交换器》[13]中第7.4.4.2条给出的a型连接方式管板的计算步骤进行H-H型螺纹锁紧环热交换器的管板计算。

对管板外缘削薄处进行应力校核。将管板简化为周边简支的圆平板[14],假定管板承受均布载荷。基于H-H型螺纹锁紧环热交换器管板结构尺寸(图 2),按照式(1)~式(3)进行管板外缘削薄处的应力校核计算。

图2 H-H型螺纹锁紧环热交换器管板结构尺寸示图

式(1)~式(3)中,σf1为管板外缘削薄处的弯曲应力,τ1为管板外缘削薄处的切应力,σ1为 σf1与τ1的组合应力,MPa。

本设备管壳程设计压差pd=4.0 MPa,管板材料选用S32168 IV锻件,已知材料在设计温度下的许用应力[σ]1t=78 MPa。带入pd=4.0 MPa、D1=972 mm、D2=895 mm、δ1=170 mm、δ2=126 mm计算,得到σ1=40.39 MPa≤0.9[σ]1t=70.2 MPa。经核算,管板外缘处应力校核合格。

应特别说明的是,管板按管壳程压差设计,因此,在设备水压试验,开、停车以及正常操作过程中,管壳程的压差不得大于4.0 MPa,以防止过大的压差造成管板变形报废。

3.2.3 顶压螺栓

顶压螺栓位于管箱内部,是热交换器管、壳程密封过程中传递力的关键部件。基于螺纹锁紧环热交换器常用高温、高压、加氢裂化等苛刻工况考虑,顶压螺栓选用耐高温且屈服强度较高的SA-453 660B材料[15]。顶压螺栓操作状态螺栓载荷F1及预紧状态螺栓载荷F2按照GB/T 150.3—2011中第7.5.2.2给出的公式进行计算,顶压螺栓操作状态螺栓载荷F1计算过程中,计算压力取管、壳程设计压差4.0 MPa。顶压螺栓需要的螺栓面积按7.5.2.3条给出的公式进行计算。核算后,顶压螺栓确定为40个M36的螺栓。

3.2.4 内圈压紧螺栓

内圈压紧螺栓是为防止H-H型螺纹锁紧环换热器在操作过程中管程和壳程发生介质内漏而设计。内圈压紧螺栓计算与顶压螺栓计算方法和过程类似,不同之处是内圈压紧螺栓操作状态螺栓载荷F3的计算需要考虑顶压螺栓传递来的载荷F1,同时还应计入管程设计压力引起的轴向力通过内压圈传递到内圈压紧螺栓上的载荷,按此力学关系确定外圈压紧螺栓操作状态螺栓载荷F3。

式中,D3为内压圈的外径,D4为内压圈的内径,mm;pt为管程设计压力,MPa;F1为顶压螺栓操作状态螺栓载荷,N。

管程设计压力pt=16.7 MPa,顶压螺栓操作状态螺栓载荷F1=3 349 451 N。带入D3=936 mm、D4=848 mm确定F3=5 408 581 N。

内圈压紧螺栓计算过程中,内圈压紧螺栓预紧状态所需的螺栓力与顶压螺栓预紧状态所需的螺栓力相同。核算后,内圈压紧螺栓确定为40个M39的螺栓。

3.2.5 外圈压紧螺栓

外圈压紧螺栓是为实现H-H型螺纹锁紧环热交换器管程的密封而设计。按照GB/T 150.3—2011中第7.5.2.2条给出的公式计算外圈压紧螺栓操作状态螺栓载荷F4时,管程内压力引起的轴向力是通过外压圈作用到外圈压紧螺栓上的,按照此力学关系确定F4。

式中,DG为垫片压紧力作用中心圆直径,b为垫片有效密封宽度,D5为外压圈的内径,mm;m为垫片系数。

带入DG=1 024 mm、b=8 mm、D5=976 mm、m=3.0计算,确定的外圈压紧螺栓操作状态螺栓载荷F4=3 838 038 N。

外圈压紧螺栓在预紧状态所需的螺栓载荷F5及螺栓面积按照GB/T 150.3—2011中第7.5.2.2以及7.5.2.3条规定的计算公式进行计算。核算之后,外圈压紧螺最终栓确定为44个M36的螺栓。

3.2.6 梯形大螺纹

梯形大螺纹是H-H型螺纹锁紧环热交换器操作和运行过程中承受管程和壳程密封力、内压力等载荷的主要部分。选取螺距P=23.8 125 mm的矮牙爱克母梯形螺纹[16],此螺纹具有抗剪、抗弯能力强,啮合高度大的特点。螺纹公差的选择应考虑操作工况下材料的热膨胀性能、螺纹制造厂家的加工水平,并参考同类产品的使用经验,以确保螺纹锁紧环的顺利拆装。

基于结构尺寸(图3),按照式(6)~式(10)进行梯形大螺纹上的应力校核计算。

图3 梯形大螺纹结构尺寸示图

式(6)~式(10)中,F6为管程设计压力传递到大螺纹上的载荷,F为管程、壳程传递到大螺纹上的载荷,F1为顶压螺栓操作状态螺栓载荷,F2顶压螺栓预紧状态螺栓载荷,N;σf2为大螺纹上的弯曲应力,τ2为大螺纹上的切应力,σ2为σf2与τ2的组合应力,σb1为作用到大螺纹上的压应力,MPa;h1为载荷作用位置,D6为螺纹锁紧环的大螺纹小径,D7为螺纹锁紧环的大螺纹大径,D8为管箱大螺纹小径,a为大螺纹根部的厚度,mm;n为大螺纹扣数。

管程设计压力pt=16.7 MPa,大螺纹材料选用12Cr2Mo1锻件,已知材料在设计温度下的许用应力[σ]2t=147 MPa,顶压螺栓操作状态螺栓载荷F1=3 349 451 N,顶压螺栓预紧状态螺栓载荷F2=1 182 577 N,带入h1=4.7 mm、D6=1 083.5 mm、D7=1 098.8 mm、D6=1 086.9 mm、a=13.5、n=11 计算。

经核算,σ2=105.1MPa≤0.9[σ]2t=132.3MPa, 说明组合应力校核合格。σb1=87.5 MPa≤1.5[σ]2t=220.5 MPa,压应力校核合格。假定大螺纹扣数n=11时,经核算,大螺纹处的应力校核合格。考虑到梯形大螺纹内侧少数齿的应力很大,越往外齿上的应力越来越小的应力分布特征[17],实际扣数在理论计算的基础上多取2扣,为13扣。

3.2.7 螺纹锁紧环

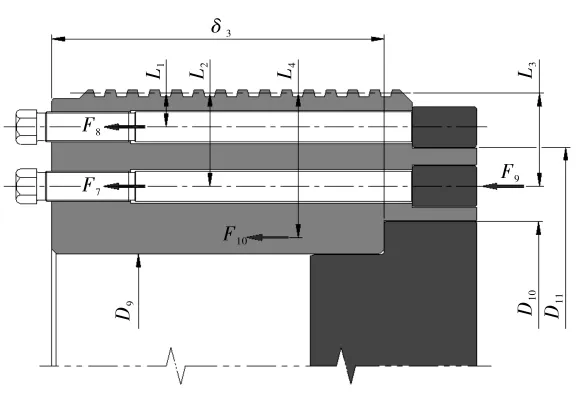

螺纹锁紧环是H-H型螺纹锁紧环热交换器中结构和受力最复杂的部件。传递到螺纹锁紧环上的载荷有外圈螺栓压紧力、内圈螺栓压紧力、管程内压传递到螺纹锁紧环上的作用力以及管程内压传递到管箱平盖上的作用力。螺纹锁紧环结构尺寸示意图见图4。

图4 螺纹锁紧环结尺寸构示图

按照式(11)~式(15)进行螺纹锁紧环厚度校核计算。

式(11)~式(15)中,F7为内圈压紧螺栓的反作用力,F8为外圈压紧螺栓的反作用力,F9为管程内压传递到锁紧环上的作用力,F10为管程内压传递到平盖上的作用力,N;δ3为螺纹锁紧环的厚度,D9为螺纹锁紧环内径,D10为螺纹锁紧环与管箱盖板配合处的直径,D11为螺纹锁紧环与外压圈配合处的直径,mm。

外圈压紧螺栓在操作状态下的螺栓载荷F4=3 838 038 N,外圈压紧螺栓在预紧状态所需的螺栓载荷F5=1 286 885 N。带入D9=746 mm、D10=818 mm、D11=974 mm、Y=5.4、L1=36.4 mm、L2=L3=100.4 mm、L4=153.4 mm计算,经核算并圆整后,取螺纹锁紧环的厚度δ3=345 mm。

3.2.8 管箱盖板

管箱盖板的作用是传递压力。管程内压先从管程传递到管箱盖板上,再由管箱盖板传递到螺纹锁紧环上。管箱盖板厚度按GB/T 150.3—2011中第5.9.3条的平盖计算公式计算,管箱盖板与螺纹锁紧环配合处进行了削薄,应进行应力校核。校核计算在结构尺寸示意图(图5)和式(16)~式(19)基础上进行。

图5 管箱盖板结构尺寸示图

式(16)~式(19)中,σf3为削薄处的弯曲应力,τ3为削薄处的切应力,σ3为σf3与τ3的组合应力,σb2为管箱盖板削薄处环形截面上的压应力,MPa;D12为管箱盖板大端直径,D13为管箱盖板小端直径,D14为螺纹锁紧环与管箱盖板接触处内直径,δ4为管箱平盖厚度,δ5管箱平盖削薄处厚度,mm。

带入D12=816 mm、D13=745 mm、D14=756 mm、δ4=180 mm、δ5=120 mm、h2=20.5 mm 计算,管箱盖板削薄处的组合应力 σ3=62.6 MPa≤0.7[σ]2t=102.9 MPa,组合应力校核合格。σb2=117.9 MPa≤1.5[σ]2t=220.5 MPa,压应力校核合格。

3.2.9 管箱筒体

管箱筒体内部包含螺纹锁紧环、分合环、分程箱及管板等零部件,其结构尺寸比较复杂,校核时先核算各部位的尺寸,后校核筒体厚度。图6中,A-A截面位于管箱内部,承受管箱内压的作用,因此,A-A截面应按GB/T 150.3—2011中内压圆筒公式计算此处的厚度。B-B截面位于管箱外部,承受梯形大螺纹上的载荷的作用,应进行应力校核。校核计算在结构尺寸(图6)和式(20)~式(25)基础上进行。

图6 管箱筒体结构尺寸示图

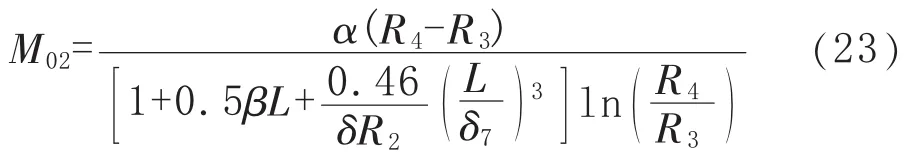

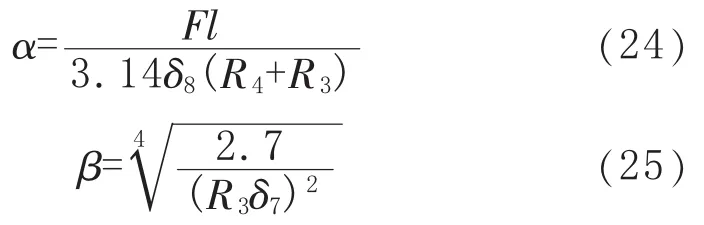

式(20)中,M02按照下面的公式计算。

式(23)中,α、β分别按照下面的公式计算。

式(20)~式(25)中,σf4为B-B截面处的弯曲应力,σm为B-B截面处的轴向薄膜应力,σ4为 σf4与σm的组合应力,MPa;R1为A-A截面处筒体内半径,R2为B-B截面处筒体内半径,R3为大螺纹半径,R4为管箱筒体外半径,L为大螺纹长度,δ6为A-A截面处筒体厚度,δ7为B-B截面处筒体厚度,δ8为大螺纹大径处筒体厚度,mm。

带入R1=522.5 mm、R2=553 mm、R3=550.3 mm、R4=660 mm、L=335 mm、l=60 mm、δ6=137.5 mm、δ7=107 mm、δ8=109.7 mm计算,经核算,B-B截面处的组合应力σ=107.4 MPa≤0.9[σ]t=132.3 MPa,应力校核合格。

4 结语

H-H型螺纹锁紧环热交换器与普通U形管热交换器相比,管箱部分结构复杂,应该重视各零部件定尺计算及强度核算。目前国内各单位采用的计算和校核程序不完全相同,仍然缺少统一的公认设计计算程序。文中的H-H型螺纹锁紧环热交换器主要受压元件的设计计算思路均可为同类型热交换器的设计计算提供参考。