管道焊渣捕集与清理装置研究与设计

2022-06-16贾彦杰费一栗

温 皓,贾彦杰,韩 雷,屈 锐,费一栗

(1.国家管网西南管道有限责任公司,四川 成都 610000;2.国家管网集团北方管道有限责任公司,陕西 西安 710000;3.西南石油大学 机电工程学院,四川 成都 610500)

管道可以实现工业流体从生产基地到消费一线的长距离、大规模的运输,具有连续、快速、经济、安全、可靠、稳定、高效、可实现自动控制的操作特点及投资少、占地少、成本低的经济性优势,在石油和天然气工业应用广泛[1-3]。长距离油气输送管道通常由数段管道焊接而成,焊接操作过程中产生的焊渣不加集中收捕会飞溅在管道外和管壁内,或附着在内壁防腐涂层上,存在脱落下行到管道沿线装置上并导致阀门或计量仪器发生故障的隐患[4-7]。针对此情况,设计了一种从源头清除隐患的管道焊渣捕集与收集装置,文中从设计角度介绍了其总体结构、功能模块、工作原理及适应性调整方式,针对适应性调整方式从理论研究角度进行了运动学、动力学分析,基于理论研究落实动力电机选型计算过程。

1 管道焊渣捕集与收集装置总体结构设计

1.1 总体结构

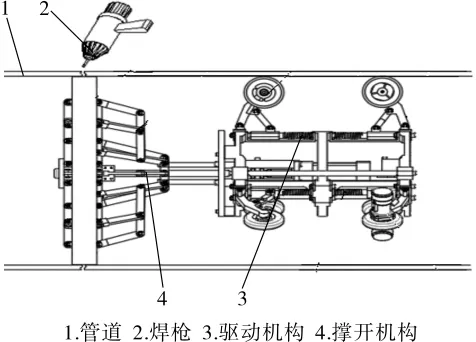

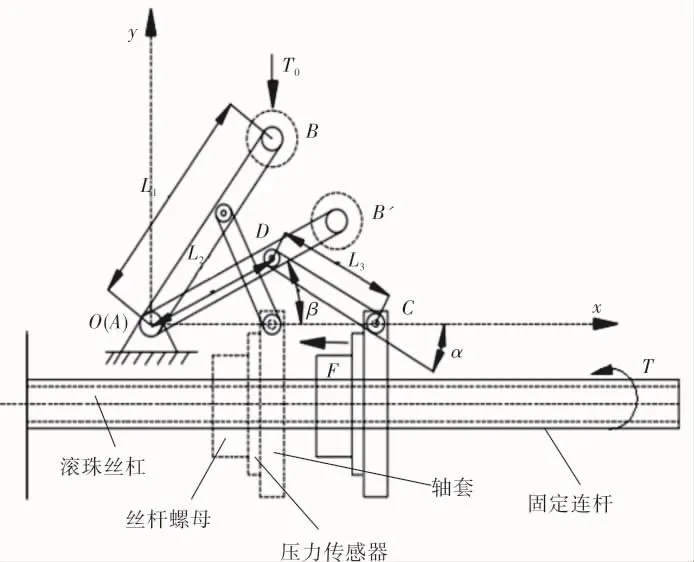

焊渣捕集与清理装置总体结构及工作原理见图1。

图1 焊渣捕集与清理装置总体结构及工作原理示图

此焊渣捕集与清理装置以阻止水平管道焊接过程中焊渣进入管道内壁为设计目标,总体分为撑开机构和驱动机构2大部分。撑开机构是执行焊渣捕集与清理的主体部分,驱动机构为撑开机构执行焊渣捕集与清理提供机械动力。驱动机构通过车轮与管壁的摩擦力带动整个装置在水平和倾斜管道中移动,到达管道焊缝所在的位置。此装置整体长度为580 mm,可以在280~320 mm内径的管道上自由运动,实现焊渣的捕集与清理,还可在电机马达、传感器的配合下实现远程操控。

焊渣捕集与清理装置工作时,驱动机构将焊渣捕集与清理装置牵引到焊缝处,此时撑开机构将前端的耐高温柔性材料利用撑伞原理撑开,堵住焊缝,这时就可以阻止焊渣的进入。同时,焊渣会粘附在撑开机构的耐高温柔性材料上,当焊接作业结束以后就可以将焊渣带出管道,实现对焊渣的清理。

1.2 驱动结构

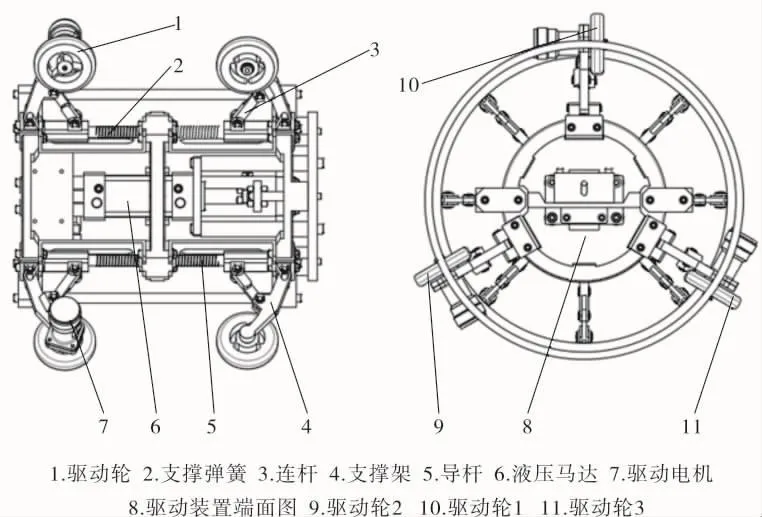

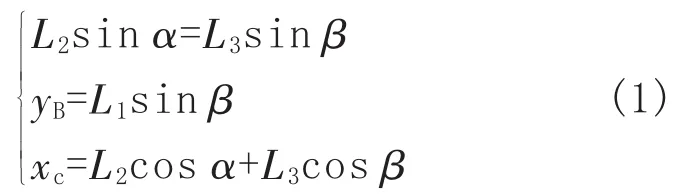

焊渣捕集与清理装置驱动机构形式上为1个轮式管道机器人,结构组成见图2。

图2 轮式管道机器人结构组成示图

轮式管道机器人结构中,管道焊渣捕集与清理装置整体的驱动力来自于和管道内壁贴合的6个车轮。并且管道焊渣捕集与清理装置的整体重心处于其几何中心,基于运动方向,前面3个为1组,后面3个为1组,共2组。驱动轮与电机直接连接,驱动轮通过支架连接在导轨上。每组驱动轮在一个端面内,呈120°排列,构成三角形的稳定结构,进而保证装置运行的平稳。

驱动轮支撑架的伸缩由安装在导轨上的弹簧控制,通过弹簧的调节可实现装置的管径自适应功能。当管道直径改变时,车轮与管道内壁接触,车轮支架被压缩或拉伸,导轨上的弹簧就能为支架提供支持力或拉伸力,从而保障支架的稳定性。在弹簧的作用下,整个装置四周的车轮均可以和管道内壁保持着良好接触,并在车轮和管道内壁摩擦力的作用下,保证整个管道焊渣捕集与清理装置与管道内壁紧密贴合。

1.3 撑开机构

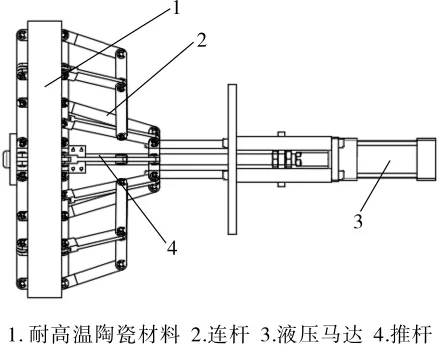

撑开机构结构及工作原理见图3。

图3 撑开机构结构及工作原理示图

撑开机构应用雨伞原理设计,主要组件包括液压马达、推杆、连杆。推杆为杆结构,连杆为平行四边形结构,液压马达、连杆分别与推杆两端相连。焊渣捕集与清理装置工作时,液压马达转动,带动推杆前后往复运动,推杆向后移动撑开连杆平行四边形,推杆向前移动连杆平行四边形自动收拢。推杆前进时撑开连杆上的耐高温陶瓷材料,使陶瓷材料紧贴管道内壁,从而实现封闭管道内壁缝隙、阻止焊渣进入的目的。此操作过程中,液压马达位置固定不变,撑开机构的端点与轮式管道机器人的距离也不变,因此可通过推杆的运动实现撑开机构如雨伞般开合运动。此设计可以从源头阻止焊渣进入管道内壁。

2 焊渣捕集与清理装置变管径自适应性方案设计

焊渣捕集与清理装置具有管道自适应能力,能够较好适应管道直径变化和管道形状变化。车轮后部设计了可伸缩弹簧,管道直径变小时,车轮通过滑套(滑套与连杆机构相连)压缩弹簧,可使焊渣捕集与清理装置整体外部轮廓相应变小,适应管径的改变并从而实现管道焊渣的捕集与清理工作。设计了2种调整方式,一种是各支撑架单独进行调整,另一种则是支撑架整体进行调整。

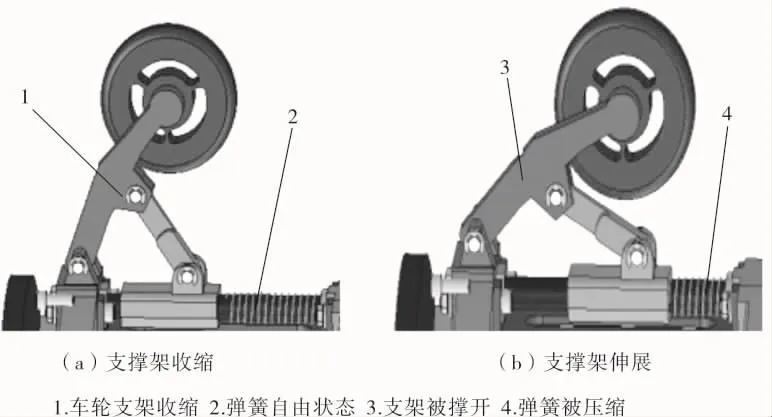

2.1 各支撑架单独调整方式

针对焊渣捕集与清理装置在管道中移动时从动轮一侧遇到的管道直径变化,设计了各支撑架单独调整方式。

其原理是,利用从动轮支撑架的调整弹簧改变从动轮的支架长度,从而达到让从动轮和管道内壁始终保持着有效接触的目的。

在这一过程中,弹簧还可以起到简单的缓冲作用(图4),有利于保持整个装置的稳定性。

图4 各支撑架单独进行调整时的状态对比

如果管道直径发生了较大的变化,各支撑架单独调整将不再适合,这个时候可以将其更换为支撑架整体调整的方式。

2.2 支撑架整体调整方式

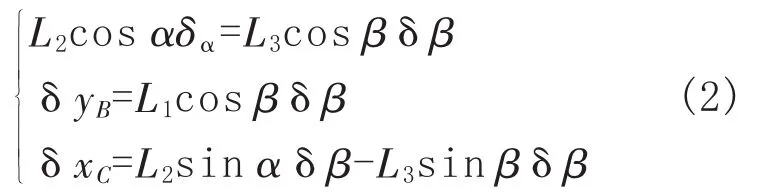

支撑架整体调整方式通过压力传感器、丝杆螺母、轴套共同调节车轮的伸缩[8-10],对其进行的结构受力分析见图5。

图5 支撑架整体调整方式及受力

图5 中,AB杆与CD杆相连,CD杆与轴套相连,轴套滑动于固定连杆之上,其中A点为固定端,B点、C点和D点为滑动端。当管道内径发生改变时,外侧车轮由于与管道内壁接触,会随着管径的变大或者变小而带动AB杆逆时针或者顺时针转动,来适应管道管径的改变,由于车轮通过与连杆AB连接,AB杆又与CD杆相连接,因此AB杆转动会让CD连杆压缩或者带动传感器向前移动,传感器接收到此信号时,对动力端发出指令,进一步控制车轮的移动方式,使整个装置适应管道内径的变化,到达指定的位置。

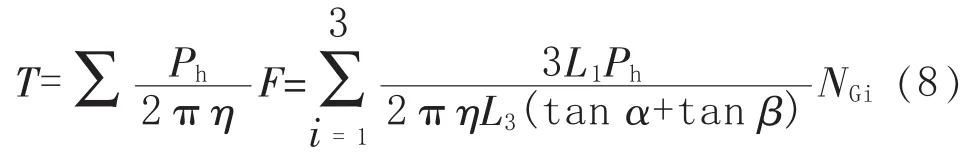

以A点为原点建立坐标系,AB两点的距离为L1,当A、B杆绕A点顺时针转动角度β时,B点就到了B′点,A、D两点的距离为L2,C、D 两点的距离为L3,CD与固定连杆之间的夹角为α,AD与固定连杆之间的夹角为β,F为作用在CD杆上的水平力,T为作用在固定连杆上的有效扭矩,T0则为动力源施加在车轮上的扭矩。

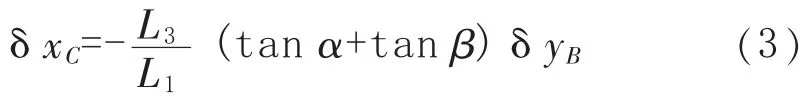

坐标系xoy中,存在几何关系:

对式(1)中的3个等式分别求关于角度的微分,得到下面的公式:

由式(2)导出:

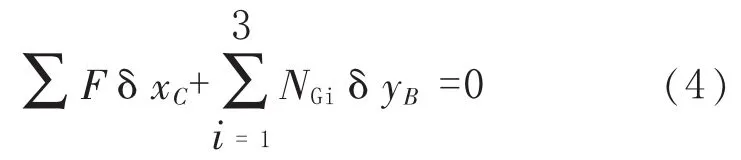

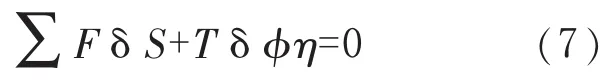

由虚功原理[11-12]得:

对式(4)进行化简,得到:

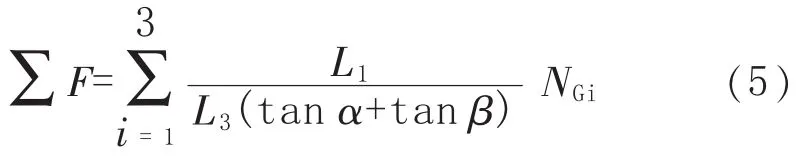

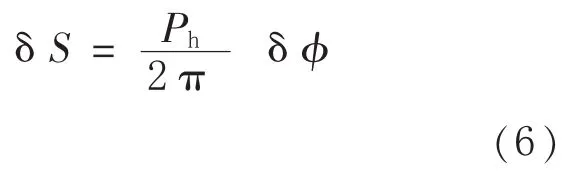

同理,由虚位移原理[13-15]可得:

合并整合上两式得:

式(1)~式(8)中,yB为AB杆转动到B′点时B点的y轴坐标;xc为C点的x轴坐标;β、α都为旋转角度,φ为旋转角度,(o);δ表示关于角度的微分符号。NGi为焊渣捕集与清理装置轮子的负载,N;Ph为丝杠螺母导程,mm;η为滚珠丝杠螺母副的传动效率。

由式(8)便可以得到控制丝杠的传动所需的扭矩大小的理论计算公式,为电机的选择提供理论依据。当管径变化较大时弹簧就不足以提供所需的压力和拉伸力,此时选择丝杠螺母的方式便可以较好地实现管径自适应功能。

3 焊渣捕集与清理装置动力计算与电机选择

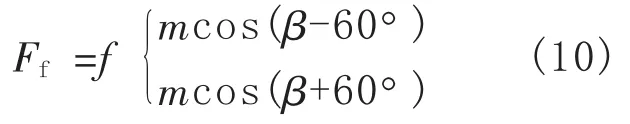

焊渣捕集与清理装置在管道内壁之中行进需要克服的摩擦力为:

对于图5所示结构,式(9)可分段表示为:

式(9)~式(10)中,f为管道内壁的滑动摩擦因数;NG为焊渣捕集与清理装置轮子负载,N;m为焊渣捕集与清理装置的质量,kg。

当焊渣捕集与清理装置与管道中心轴线的夹角分别为60°或者-60°时,管道焊渣捕集与清理装置所受到的阻力最大。

预设摩擦因数f为0.5,已知焊渣捕集与清理装置质量m=4.68 kg,取重力加速度g=9.8 m/s2,则有:∑ NG=mgcos(-60°)=229.32 N,F=fNG=114.66 N。

所以,单个车轮所受到的阻力F/3=38.2 N。

根据管径情况,设计主动轮半径r=40 mm,则总阻力矩M=∑Fr=38.2×0.04=15.29(N·m)。

已知电机的额定转速n=1 500 r/min,则系统传动比is=n/nw=1 500/11.94=125.63。

考虑焊渣捕集与清理装置在管道内行进时可能的不安全因素,取安全系数为2,则电机的额定功率为68 W,通过查电机设计手册对于电机选用YS5624型。通过表格得到YS5624型电机的额定转速为1 500 r/min,额定功率为90 W,额定电流为0.39 A,效率为58%,功率因数为0.61,额定转矩为2.4 N·m。

4 结语

对目前的管道焊渣清理和处理的方式进行了调研,对存在的问题进行了分析和总结,发现还没有较为完善的处理方法。提出了一种新型的管道焊渣捕集和清理方法,设计了一款新型的管道焊渣捕集和收集装置,该装置能够很好地进行管道焊渣的捕集和清理,为以后的相关研究提供了新思路。对装置的管径自适应能力方案进行了分析和研究,提出了2种不同的方案,并进行了运动学和动力学分析,为以后的具体应用提供了理论指导。对装置所需的动力大小进行了理论计算,选出了能满足该装置动力的电机,为以后的研究提供了理论计算方法。