汽车消声器焊接夹具设计技术规范探讨

2022-06-16秦启斌

秦启斌

(广西汽车集团有限公司技术中心,广西 柳州 545007)

0 引言

汽车上的任一零部件,均为汽车的某种功能需要而设计,但是该部件的结构设计是实现这种功能的前提。产品质量是制造出来的,若制造工艺不能保证产品结构的尺寸及精度要求,则必然导致生产出来的产品质量一致性差,性能不稳定。产品制造过程中,工装水平是保证产品质量的基本前提,因此,工艺技术方案正确、工装材料选择合理、尺寸公差和形位公差等技术参数选取,是工装设计的关键要素。在工装夹具设计时,由于设计人员的工作经历、工作经验、专业能力,以及一个公司制定的工作流程、技术规范、知识积淀等的不同,所设计出来的夹具水平就会因人而异,最终体现在制造产品质量水平的迥异。

为此,以汽车消声器焊接夹具设计为例,探讨如何确保不同的技术人员,无论其是经验丰富的工程师,还是初入职场的新人,只要严格按照设计工作流程进行设计,并遵循设计规范选择设计参数,都能设计出几乎同样高水平的焊装夹具。

首先,要进行产品结构分析和工艺分析。产品结构分析就是分析消声器焊合总成共有多少个零部件,其关键参数分别有哪些,需要保证的产品性能是什么。焊接工艺分析主要考虑需要分解成几道工序完成焊接,关键工序是哪几道,如何确保的关键结构参数的实现。把这些工艺设计时需要考虑的要素列表汇总分析,策划出工艺技术路线和工艺技术方案。消声器焊合总成主要由消声器筒体、前端管件、后端管件、挂杆等零部件焊接而成。制造工艺主要分为筒体辊压成型、弯管、装芯、筒体与端盖辊合、前端管件焊接、后端管件焊接、总成拼焊等工序。焊接工序可以采取总拼焊一道序完成,但这样的工艺安排会导致不同规格的消声器焊接就需要不一样的总拼台,现分解为三道焊接工序,是基于最大化地柔性共线生产不同规格消声器的需要。消声器焊夹具设计的关键是保证产品焊接满足尺寸公差和形位公差要求,焊缝质量稳定一致,消声器总成的气密性、消音性(NVH)符合法规标准。

然后,进行具体的单套焊接拼台设计,将数套焊接拼台有机的联接在一起,就组成了一条消声器焊接生产线。消声器产品焊接线由数套拼台组成,但每套夹具的工艺设计流程是一样的,只是相关尺寸和参数稍有不同。一套焊夹具主要由底板、支座、定位销、定位块、限位块、夹紧机构、导向机构等构件组成,夹具设计的关键是如何正确选择这些构件的关键技术参数。

下面就汽车消声器焊接夹具的主要工装构件设计的关键技术规范逐一进行分析。

1 汽车消声器焊接夹具主要工装构件设计关键技术规范

1.1 底板

焊夹具底板是一套夹具的基础,承载着夹具所有构件和焊接产品的全部重量,首先要满足产品零部件焊接装夹的尺寸要求,其次,通过优化结构和符合要求的刚度和强度不保证。

底板型式:通常采用焊接结构,主要分为纯钢板式结构和钢板-型材混合式结构两种类型。

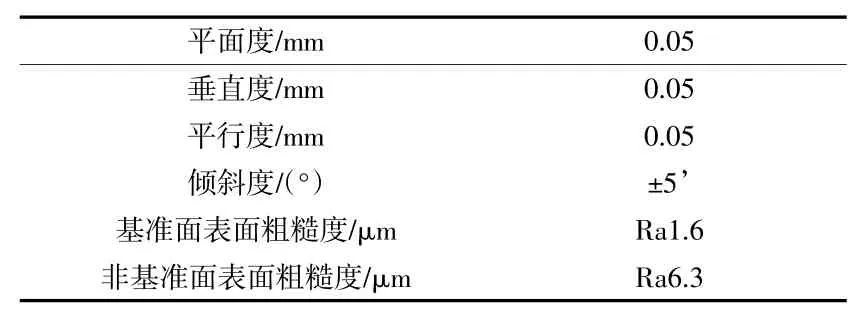

根据所焊接产品的长宽确定底板的长宽尺寸,通过焊接加强梁来保证底板的刚度和强度,进行时效处理后,按表1精度加工。

表1 底板表面加工精度

1.2 支座

支座的功能是用于安装定位块、限位块、夹紧块等构件,支座的安装定位必须X Y Z三个方向均可调,初始预留可调量为3 mm,以确保上述构件的功能要求。

支座的工艺流程:下料→毛坯焊接→时效处理→清理焊渣→喷防锈底漆→机械加工。

支座加工的形状及位置精度要求:垂直度和平行度误差均为0.05 mm;对于互相垂直的加工表面,其中一个面上的基准销孔中心与另一个表面之间的尺寸公差为±0.05 mm;对于具有互相平行的加工表面,两个表面之间的尺寸公差为±0.05 mm;同平面上的两个基准销孔之间的尺寸公差:尺寸≤500 mm,±0.03 mm,尺寸>500 mm,±0.05 mm。

支座型式:尽量采用钢板焊接结构,高宽尺寸须满足系列化要求。高度一般为150 mm、200 mm、250 mm、300 mm、350 mm、400 mm六种,且能满足互换性要求,最高不能超过600mm;宽度可为60 mm、80 mm、100 mm、120 mm四种。

支座安装:与夹具底板固定,用两颗φ10 mm圆柱销定位,用四颗12.9级M10的外六角螺栓或内六角螺栓紧固(底板过小时,可用M8螺栓);侧面调整螺钉为M8内六角螺钉。

1.3 定位销、定位块、限位块

定位销、定位块、限位块[1]的作用是把零部件放置于焊夹具后,限制零部件位置发生变化,确保符合焊接产品的尺寸和形位公差要求。

定位销结构有螺钉拉紧固定销、螺母紧固销、螺钉自旋紧固销、光轴过盈紧固销等类型,根据不同的受力情况选择。定位销孔的表面粗糙度≤1.6μm。

定位块、限位块中与产品形面接触部位,须依照产品数模的形状进行CNC加工,加工误差不得大于0.2 mm,各接触面及安装固定面表面加工粗糙度≤1.6μm。采用12.9级M8的内六角螺栓固定。

1.4 夹紧机构

夹紧臂与压紧力[2]的设计:以装夹零件最大变形量不超过其公差的50%来设计夹紧臂和夹紧力。可选用油缸或气缸来施加夹紧力,一般选直径为φ32 mm、增压比1∶25的油缸。

夹紧结构必须具备以下功能:

(1)夹头有先后开合顺序要求的,动作应能互锁,以免误操作而产生夹具及产品损坏等质量问题。

(2)动作按钮应有防止误动作的安全防护装置。

(3)气路应设有残压处理阀。

(4)压紧缸应预留压紧行程。

(5)所有的气路控制阀及三元件应有防撞装置。

(6)所有动作按钮应有文字标志。

夹紧种类有气动、油缸、手动、手动预压气动压紧等夹紧类型,依据实际使用情况选用。

1.5 导向机构

导向机构主要包括:直线导轨、导向块、导柱、导套等构件。

导向构件各接触面及安装固定面的表面加工粗糙度≤1.6μm,配合面粗糙度≤0.8μm。

导套长度必须是导柱直径的1.5倍以上。

采用12.9级M8内六角螺栓固定各导向构件。

1.6 零件压紧头(块)

焊接件的压紧头或压紧块必须可调节,调节量≥3 mm。

压紧头(块)按结构可分为桥式、弹性和垫片式;按压头型式可分为全仿形、平面、点压、V型。

1.7 调整垫片

垫片结构:梳子型和U型。

垫片厚度分为3 mm、2 mm、1 mm、0.5 mm、0.2 mm、0.1 mm六种。

需要调节的安装部位,设计时须留有≥3 mm的调节余量。调整量大于3 mm时,须用3 mm垫片+其他厚度规格的垫片配合使用,使用垫片数量最多不超过4片。

1.8 电缆气管

气管与工装连接要有旋转转接头装置。工装主进气管一般用φ12 mm管,其他用φ8 mm管。

电缆统一采用24针航空插头转换。电缆气管须采用防烫管,须整齐放置于线槽里并固定,不允许与工装和焊枪有摩擦运动。

易磨损、易老化的电缆气管,须纳入设备日常点检管理。

1.9 标准件选用

安装固定焊夹具各种构件的标准件,必须满足受力要求,确保安装牢固可靠,故规定如下:

(1)螺栓:托块、压头等经常需要调整的构件,采用12.9级M8或M10的内六角螺栓紧固,其余构件采用8.8级M10或M12的内六角螺栓紧固(上文规定的除外)。

(2)圆柱销:压块及托块采用φ8 mm定位圆柱销,其它部位使用φ10 mm定位圆柱销,从GB120-86标准选用。

1.10 拼台精度要求

焊接拼台的质量水平直接影响焊接产品的质量,其精度[3]必须满足以下规范:

(1)消声器总成焊接拼台:加工精度为±0.05 mm,主定位销的位置精度为φ0.1 mm。

(2)夹具基准面至所有夹具垂直方向的测量点公差均为+0.1 mm,或者-0.1 mm,不能取±0.1 mm。

(3)水平面上定位孔之间的尺寸公差为±0.02 mm,表面粗糙度为1.6μm。

(4)所有的定位孔与基准面的尺寸公差为±0.05 mm,表面粗糙度为1.6μm。

(5)基准面之间尺寸公差为±0.1 mm,测量面之间的尺寸公差为±0.2 mm。

(6)支架的垂直度,每100 mm高的精度误差<0.01 mm。

(7)支架的平面度,每100 mm2的精度误差<0.01 mm。

(8)定位孔的同心度、平行度、垂直度的精度误差<0.02 mm。

(9)所有定位块或连接块之间均需定位销固定,以保证工装重复定位精度偏差<±0.2 mm。

(10)所有定位压紧要有防松结构,如弹垫、螺钉拉紧结构、锁紧螺母要有并紧螺母等,以满足工装重复定位精度偏差<±0.2 mm。

1.11 防错防漏要求

下列情况之一,必须考虑防错防漏等失效模式:

(1)易漏装、易装错的小零件,如支架、小挂钩、纤维、橡胶悬挂件等。

(2)不易分辨的类似零件,如类似的净化器、消声器、管件等。

(3)易装错方向的零件,如有前后端、上下面、左右面等要求的零件。

(4)无零件时可能对工装有损害的,如无零件时会焊接工装的情形。

(5)工装动作不到位时,有撞枪或碰到其它工装或设备的情形,如可移动的定位块、二次动作的支架挂钩定位机构等。

防错防漏可以采取机械、激光、摄像、传感器等方式实现。

1.12 安全要求

对于运动气缸带定位装置的,必须先用手动推动来定位,气动再推紧。对于手工焊接工装,必须消除夹手风险,可采用预夹紧气缸消除夹手风险,并加防护装置和双手启动按钮。其他情形考虑采用安全光栅进行防护。

1.13 防飞溅要求

产品所有的功能面、下道工序的定位面以及气缸和电器等元器件,都需要有防焊接飞溅装置,以保证焊具的稳定性和可靠性,进而保证焊接产品质量一致性,以及操作人员的安全。

1.14 材料选用

消声器焊夹具主要构件材料[4]按表2选用。

表2 主要构件材料汇总表

1.15 平台化原则

焊具构件的模块化和标准化设计[5]是产线平台化的基础,因此,在焊接夹具设计时,必须分析尺寸相近的数种同类产品,策划好各道工序中底板的尺寸范围,以及夹具各构件的尺寸范围,在此基础上进行构件的模块化和标准化设计,最大程度的满足多种产品的柔性生产,实现产线平台化,降低投资成本。一般而言,满足3~5种产品生产的平台化产线综合投资成本最佳。

2 结语

遵循平台化设计原则设计消声器焊夹具的每一构件的结构形状和尺寸,按照上述相应的技术规范选取材料和确定形位公差、硬度等关键技术参数,完成夹具构件的设计,编上编号,就初步建立了一套完整的消声器焊具设计技术规范。然后通过实际生产验证,修改完善,逐步把具有共性的构件规范成非标件中的标准件或模块件。在工装夹具设计中,非标件中的模块件和标准化件的比例越大,生产线的柔性化、平台化程度就越高,更是智能制造的重要基础。此后,凡是遇到类似规格型式的消声器焊具设计,遵循这些焊夹具设计流程和技术规范,尽量选用设计资源库中的模块化和标准化构件,就可以高效快捷地完成焊夹具设计工作,而且无论何人设计,所设计出来的焊具水平都相差无几,都能确保消声器产品的质量水平。