七轴浇铸机器人运动学建模及仿真

2022-06-16王占光袁明新江亚峰

王占光,王 健,袁明新,2,江亚峰

(1.江苏科技大学苏州理工学院,江苏 张家港 215600;2.张家港江苏科技大学产业技术研究院,江苏 张家港 215600)

0 引言

我国是铸造大国,铸造产量位居世界第一。铸造行业长期以高消耗、高污染、低产出、低收益的特点发展,这种粗放式的发展模式越来越不适应产业发展需求[1]。随着铸造装备的技术改革创新,工业机器人在铸造行业得到了广泛应用,促进铸造行业向自动化、智能化的方向发展[2]。浇铸作业区工作环境恶劣,高温、粉尘、噪声污染严重[3],影响作业人员的工作效率。目前,浇铸自动化生产单元一般将设备按照扇形布置,一位作业人员为1~2台铸造机舀入铝液,浇包加上产品重量可达30 kg,作业人员被熔化炉与铸造机围绕,周围环境温度达40℃以上,这种高温高强度的浇铸让作业人员体能的迅速消耗[4],造成浇铸质量的不稳定。工业机器人运动精度高,工作稳定性好,可以连续作业,应用机器人进行浇铸能够降低单件产品成本。工业机器人代替人工是浇铸行业发展的趋势,具有节省劳动力成本、提高产品质量和稳定性、提高生产效率等优点。

浇铸自动化生产单元大多选用六轴关节工业机器人,在实际应用中,直接利用第六轴进行浇铸作业存在的弊端有:(1)浇铸动作不稳定,影响产品质量的稳定性;(2)机器人在浇铸过程要多次调整姿态,影响生产节拍;(3)第六轴直接和浇包相连,容易造成机器人本体故障,影响机器人使用寿命。经过技术上的改革创新,在浇铸机器人基础上增加第七轴,利用伺服电机驱动链轮或者齿轮传动,独立完成浇包浇铸动作,形成七关节浇铸机器人。本研究在分析七轴浇铸机器人应用特点的基础上,建立了机器人的运动学模型,建立正运动方程并给出求解过程,通过仿真验证其正确性。

1 机器人结构及运动学模型

以日本FANUC公司的R-2000iC/165F工业机器人为基础,该机器人具有6个旋转关节,重复定位精度±0.2 mm,末端最大负载165 kg。FANUC浇铸版机器人表面及空腔内均涂有特殊防高温剥落涂层,外露螺栓和垫片采用防锈材质,马达电机等区域采用了罩壳对其保护,增强了在恶劣环境中的使用寿命。在第六轴上增加独立传动的附加轴,将机器人本体与高温的取液口相隔离,对机器人本体具有保护作用。附加轴由伺服电机、减速器、传动杆、传动杆箱、蜗轮蜗杆、控制装置、浇包等机构组成[5],传动杆箱上端有连接法兰,与机器人第六轴相连,使得传动杆箱与第六轴轴向方向垂直。通过控制伺服电机调整浇包的转动速度和角度,从而实现浇铸过程的控制。在SOLIDWORKS中建立七轴浇铸机器人三维模型如图1所示。

图1 七轴浇铸机器人三维模型

浇铸工业机器人的七个关节都是旋转自由度,通过串联的方式连接。其中第1轴、第2轴和第3轴用来确定空间位置(定位功能),第4轴、第5轴和第6轴用来调整空间姿态(定向功能),附加轴用来控制浇包的动作。机器人在执行自动化浇铸任务中,各轴是不断运动的,每一根连杆的运动会对该连杆的相邻连杆的运动产生影响。为了准确描述机器人的运动,两位科学家Denavit与Hartenberg提出了D-H参数建模法,该方法是目前应用广泛的一种机器人建模方法[6]。根据标准D-H法,将机器人看作连杆结构,在每一个连杆建立一个坐标系,该坐标系与对应的连杆是相对静止的。浇铸机器人主要是末端浇包的浇铸动作,因此需要对浇包的位置和姿态进行描述,所以将坐标系的原点建立在关节连杆末端。

建立标准D-H连杆坐标系如图2所示,建立原则如下:(1)Zi轴沿着第i+1关节的轴向方向;(2)坐标系原点为Zi-1与Zi轴的交点或两轴公垂线与Zi轴的交点;(3)Xi轴沿Zi-1与Zi轴的公垂线方向,由第i关节轴指向第i+1关节轴;(4)Yi轴方向根据Xi轴和Zi轴按照右手定则确定。

图2 七轴浇铸机器人连杆坐标系

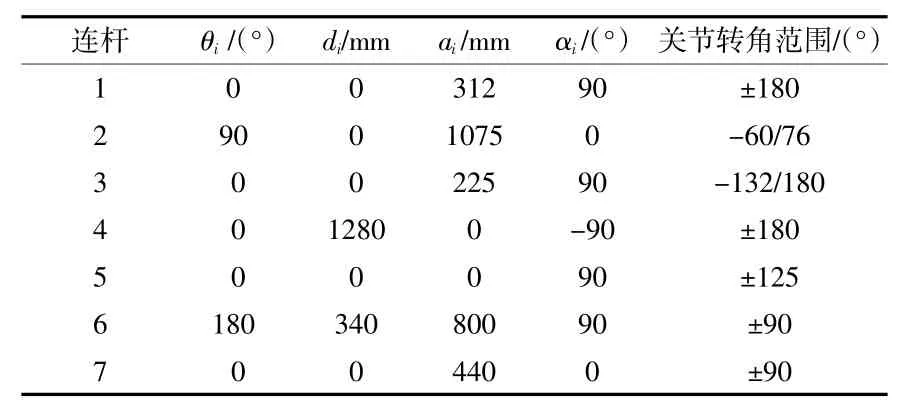

根据设定的连杆坐标系,相应的连杆参数定义如下:(1)关节角θi:绕Zi轴使Xi-1轴旋转到Xi轴同向且共线的角度,绕Zi轴正向旋转为正;(2)关节偏距di:沿Zi-1轴从Xi-1到Xi轴的距离,沿Zi-1轴正方向为正;(3)连杆长度ai为沿Xi轴使Zi-1轴移动到Zi轴的公垂线距离,沿Xi轴正方向为正;(4)连杆转角αi:绕Xi轴使Zi-1轴与Zi轴同向且共线的角度,绕Zi轴正向旋转为正[7]。由于工业机器人零点位置为图1所示姿态,所以θ2的初始值为90°,θ6的初始值为180°,其他关节的初始值均为零。根据D-H方法,得到连杆关节参数见表1。

表1 机器人D-H参数表

2 机器人正运动学求解

建立的机器人运动模型中,相邻的两个坐标系可以通过一系列的平移、旋转等变换得到[8]。根据连杆的运动关系,坐标系Oi-1转换到坐标系Oi过程如下:(1)绕Zi-1轴旋转θi角度;(2)沿Zi-1轴移动di距离;(3)沿Xi轴移动ai距离;(4)绕Xi-1轴移动αi角度。由θi、di、ai、αi这4个参数,通过4次齐次变换矩阵描述相邻两个坐标转换过程表述如下:

将表1中的D-H参数代入公式(1)得到各连杆的齐次变换矩阵如下:

对于7关节的工业机器人,将各连杆的变换矩阵相乘,得到

式(9)为浇铸机器人正运动学模型,各项的表达式没有详细展开。其中,代表末端坐标系O7相对于基坐标系O0的姿态,代表末端坐标系O7的位置。在浇铸机器人每个关节的关节坐标已知的条件下,我们可以求得末端浇包的关节坐标,这样浇包的位置和姿态就可以描述了。

3 机器人正运动学仿真

为了验证正运动学算法的正确性,结合Matlab Toolbox工具箱进行实例仿真,进行本研究的机器人的位姿验证。分别在给定初始角度和指定角度条件下,对比运动学方程计算结果和仿真结果,流程如下:

(1)初始角度验证

原点位置各关节的关节坐标为零,给出机器人关节矩阵θ=[0 0 0 0 0 0 0],带入公式(9)得到:

得到初始位置的末端坐标为(1932,0,60),利用Matlab工具箱的Link函数将建立的各连杆串联起来,得到机器人初始位置的仿真模型如图3所示。由图3可知,初始角度仿真方法得到的正解结果和解析法求得的结果是一致的。

图3 初始角度模型仿真结果

(2)指定角度验证

机器人各关节角度任意指定一个角度值:θ1=90,θ2=-30,θ3=30,θ4=15,θ5=30,θ6=-15,θ7=-30,将以上角度转化为弧度,带入公式(9)得到

得到指定角度的末端坐标为(55.0869,2803.8270,180.5131),利用Matlab仿真得到机器人初始位置的模型如图4所示。由图4可知,指定角度仿真方法得到的正解结果和解析法求得的结果是一致的。

综上,机器人的正运动学模型的计算结果和Matlab仿真结果一致,证明了模型建立的正确性。

图4 指定角度模型仿真结果

4 结束语

根据浇铸机器人的应用特点,分析了七轴浇铸机器人的结构,建立了机器人的运动学模型,介绍了正运动学求解的过程,并且利用Matlab仿真验证了模型的正确性,为优化机器人路径及提高浇铸自动化效率提供了设计依据。