YAG 透明陶瓷复合靶抗弹机理研究

2022-06-14邓佳杰章健张先锋包阔

邓佳杰,章健,张先锋,包阔

(1. 中国科学院上海硅酸盐研究所,上海 200050;2. 南京理工大学 机械工程学院,江苏,南京 210094)

低面密度、高透过率、高防护性是透明装甲未来的发展方向. 透明陶瓷兼具较好的力学和光学性能,可替代防弹玻璃,作为新一代透明装甲理想材料. 研究表明,相同防护指标下,透明陶瓷装甲面密度相对防弹玻璃降低50 %以上[1−2]. 透明陶瓷作为装甲面板,其失效形式对装甲结构抗弹性能影响显著[3−4].

国外学者在透明陶瓷及其复合靶研究方面已开展了较深入的研究工作. 防护用透明陶瓷的研究主要集中于镁铝尖晶石(MgAl2O4)、氮氧化铝(AlON)、钇铝石榴石(YAG)三类材料. 在试验研究方面,SHOCKEY 等[3]开展了透明陶瓷复合靶抗弹性能试验研究,通过测量靶板结构弹道极限速度(v50)来评估其防护性能,结果表明透明陶瓷/玻璃/聚碳酸酯的结构可在相同面密度上实现更高效的防护性能.KRELL 等[5−7]研究了尖晶石透明陶瓷本征参数对其抗弹性能的作用规律. 研究确定了透明陶瓷内部缺陷形貌对其复合靶抗弹性能具有显著影响. 德国马赫所(EMI)和美国陆军研究实验室(ARL)联合开展了尖晶石体系(AlON、MgAl2O4)透明陶瓷抗弹性能研究工作,通过边缘冲击试验(edge-on impact test,EOI)观测材料损伤破坏情况,结合弹道性能试验掌握了透明陶瓷内部应力波传播、损伤产生与发展规律[8−10]. KLEMENT 等[11]开 展 了AlON 透 明 陶 瓷 抗 弹性能试验研究,研究表明AlON 透明陶瓷优异的抗弹性能是透明装甲前置层的理想材料. 包阔等[12]通过宏-微观分析手段,对破片冲击下的YAG 透明陶瓷复合靶进行研究,探明了YAG 透明陶瓷的裂纹扩展规律及微观损伤特征. 在数值模拟研究方面,FOUNTZOULAS[13−14]模拟了透明陶瓷内部缺陷对其抗弹性能的影响,针对缺陷密度、形状、大小对靶抗弹性能影响进行了深入分析. 在理论研究方面,GRUJICIC等[15]通过建立模型预测了透明陶瓷在动态冲击下产生的损伤区域. SANDS 等[16]开展了MgAl2O4透明陶瓷复合靶抗弹性能有限元模拟计算研究,修正了对透明陶瓷材料参数,并在模拟中采用JH-2 模型定义透明陶瓷强度与失效模型. 陈贝贝等[17]采用剩余穿深法研究了YAG 透明陶瓷/玻璃复合靶的抗弹性能,研究结果表明YAG 透明陶瓷对弹体有较强地破碎作用.

YAG 透明陶瓷主要用于激光陶瓷中,近年来由中科院上海硅酸盐所引入透明装甲防护领域. 当前,在已开展的透明陶瓷复合靶研究中,鲜有制式弹侵彻YAG 透明陶瓷复合靶的相关试验与模拟研究工作. 因此,需开展相关试验与有限元模拟研究,为YAG 透明陶瓷的工程应用提供研究基础.

本文以YAG 透明陶瓷复合靶为研究对象,开展54 式12.7 mm 穿甲燃烧弹侵彻YAG 透明陶瓷复合靶试验与有限元模拟研究. 在弹道枪测试平台上,结合高速摄影技术,获取典型结构YAG 透明陶瓷复合靶抗弹瞬态过程及弹靶损伤破坏特征,试验角度分析YAG 透明陶瓷复合靶抗弹机理. 在此基础上,利用AUTODYN 动力学有限元模拟软件,建立YAG 透明陶瓷复合靶抗弹过程模型,分析透明陶瓷面板、聚碳酸酯背板厚度变化对其复合靶板抗弹性能的影响规律,进一步揭示YAG 透明陶瓷复合靶的抗弹机理.

1 试验研究

1.1 靶板结构及材料

本文透明陶瓷复合靶结构为YAG 透明陶瓷/玻璃/聚碳酸酯. 在透明陶瓷、玻璃与聚碳酸酯层间采用聚氨酯胶膜进行黏合,通过热压成型工艺制备得到透光性优异的透明陶瓷复合靶. 针对单发12.7 mm穿甲燃烧弹采用215 mm×165 mm 规格复合靶测试样件,如图1 所示. 试验中通过铝制约束框对复合靶板进行固定.

图1 YAG 透明陶瓷复合靶Fig. 1 YAG transparent ceramic composite target

YAG 透明陶瓷由上海硅酸盐研究所制备得到,YAG 透明陶瓷密度为4.55 g/cm3,准静态压缩强度约为570 MPa. 钠钙玻璃密度为2.53 g/cm3,准静态压缩强度约为353 MPa. 聚碳酸酯选用牌号为Sabic™LEXAN® HLG5-112 的材料,密度为1.1 g/cm3,准静态屈服强度约为48 MPa.

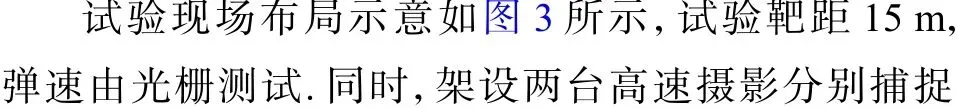

根据透明陶瓷复合靶各层的材料力学特性,设计6 种靶板结构,通过对比研究不同结构YAG 透明陶瓷复合靶抗弹性能探究其弹靶作用机制. 试验中具体靶板结构参数如表1 所示.

1.2 试验设计

在弹道枪测试平台上开展54 式12.7 mm 穿甲燃烧弹侵彻YAG 透明陶瓷复合靶试验,研究YAG 透明陶瓷复合靶抗弹机理.

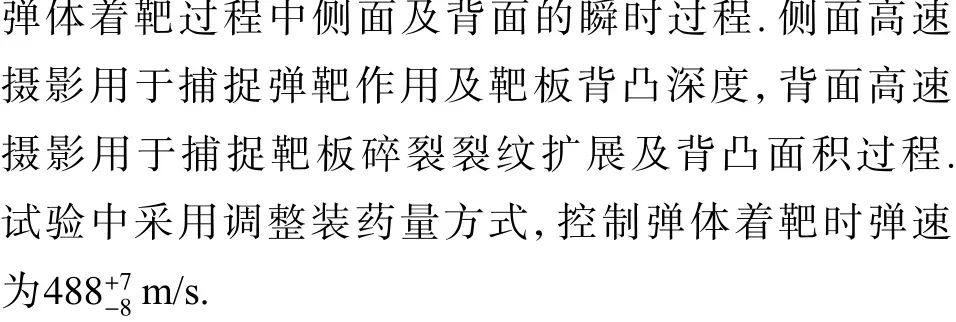

12.7 mm 穿甲燃烧弹弹芯为硬质合金钢,蒙皮由覆铜钢材质构成,内含相应的燃烧剂及配重铅套. 为了避免弹靶作用过程中弹体头部燃烧剂火光影响高速摄影成像效果,试验中除去头部含燃烧剂的弹尖端壳体. 图2 给出试验用去掉弹头燃烧剂的12.7 mm穿甲燃烧弹.如图4 所示,试验靶板通过G 形夹固定于靶架上. 此外,为了有效观测和定量测量透明陶瓷复合靶的背凸情况,在聚碳酸酯背板上画出10 mm×10 mm的黑色网格线. 通过侧面方向的高速摄影,对弹靶作用过程中的聚碳酸酯背凸量进行测量.

图2 12.7 mm 穿甲燃烧弹Fig. 2 12.7 mm armor-piercing incendiary

图3 试验现场布局Fig. 3 The design of test site

图4 试验现场情况Fig. 4 Test site

1.3 试验结果与分析

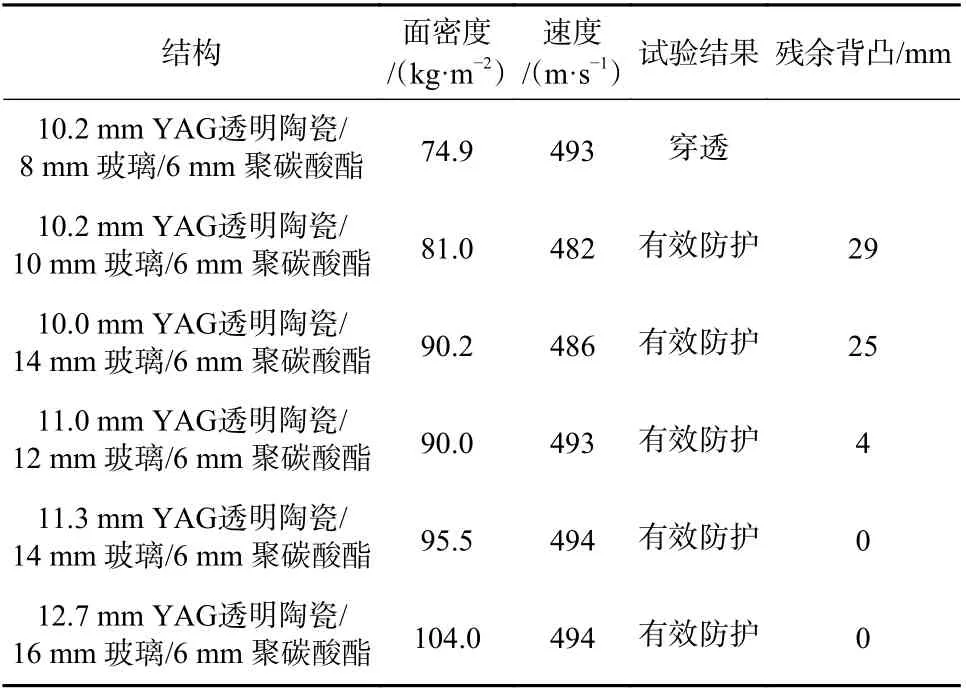

根据1.2 节试验设计,开展了YAG 透明陶瓷复合靶抗12.7 mm 穿甲燃烧弹冲击试验研究. 由高速摄影装置拍摄外弹道轨迹,当弹体着靶姿态垂直于靶体表面,弹体符合垂直侵彻着靶条件,试验数据有效. 表2 给出了对应的试验结果,表中弹体速度为高速摄影校核过的激光测速仪计算着靶速度. 根据试验结果及瞬态观测手段对透明陶瓷复合靶抗弹性能进行分析.

表2 试验结果Tab. 2 Experimental results

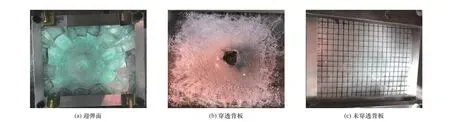

典型靶板受冲击后的破坏结果如图5 所示. 对靶体表面破坏情况进行分析,可以得到陶瓷中心区域全部粉碎抛出,破坏区域在厚度方向上呈锥形,即形成陶瓷锥. 破坏后陶瓷碎片向外飞出,在胶膜的作用下未能完全脱离并向外隆起. 随着撞击的进行,弹体能量转化为陶瓷及玻璃破坏、弹体变形、背板弹塑性变形这几部分能量. 中间层玻璃在受弹区域自冲击点向周向延伸呈现出粉末状碎裂至块状碎裂的过渡.

图5 透明陶瓷复合靶破坏情况(10.0 mm YAG 透明陶瓷/14 mm 玻璃/6 mm 聚碳酸酯)Fig. 5 Damage of YAG transparent ceramic composite target on the strike face (10.0 mm YAG /14 mm Glass/6 mm PC)

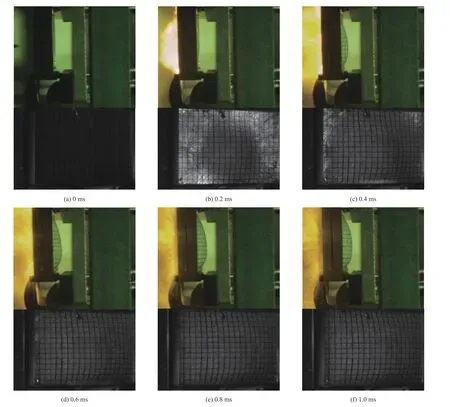

作为典型的塑性材料,聚碳酸酯背板具有较强的抗冲击吸能作用. 图6 分别给出多个时刻靶板侧面和背面的变形吸能情况. 由图6 可知,弹靶作用初期,弹体高速冲击靶板产生冲击火焰的同时侵彻进入靶板内部,与此同时透明陶瓷面板在受弹区域产生破坏形成陶瓷锥;随着侵彻的深入,残余弹体随陶瓷锥挤压玻璃层及聚碳酸酯背板,着靶点区域玻璃产生破碎并形成扩散形裂纹,玻璃层破碎区域远大于弹体直径,聚碳酸酯层开始产生拉伸变形,背板隆起;侵彻中后期,透明陶瓷的陶瓷锥能量进一步被玻璃破碎吸收及聚碳酸酯塑性变形吸收;当弹体能量完全转化为陶瓷与玻璃破碎失效、背板弹塑性变形的能量后,聚碳酸酯完成吸收残余能量而未产生撕裂破坏,则透明陶瓷复合靶实现了有效防护.

图6 透明陶瓷复合靶背板变形情况(10.0 mm YAG 透明陶瓷/14 mm 玻璃/6 mm 聚碳酸酯)Fig. 6 Deformation of the polycarbonate backplane (10.0 mm YAG /14 mm Glass/6 mm PC)

图7 分别给出了针对12.7 mm 穿甲燃烧弹冲击复合靶过程中,高速摄影图像量测得到的复合靶背板最大背凸及残余背凸情况. 由图示结果可以看出,在背板材料及尺寸一定的情况下最大背凸量及残余背凸量与面密度或相同面密度下透明陶瓷面板厚度成正比. 较大面密度情况,中间层玻璃已耗散部分冲击动能,背板背凸深度降低,背板对危险源残余冲击能量的吸收减弱. 背板背凸面积在多面密度情况下,变形面积均相似,且背凸在最大弹性变形后部分恢复,且由于惯性作用中间层聚氨酯及残余玻璃反向回弹从而呈现该部分的反向圆环状凸起. 对于12.7 mm穿甲燃烧弹半速冲击的情况,95.5 kg/m2及以上背板全区域凸起均能够完全恢复.

图7 透明陶瓷复合靶背板最大/残余背凸Fig. 7 Maximal and remnant embossing of the polycarbonate backplane

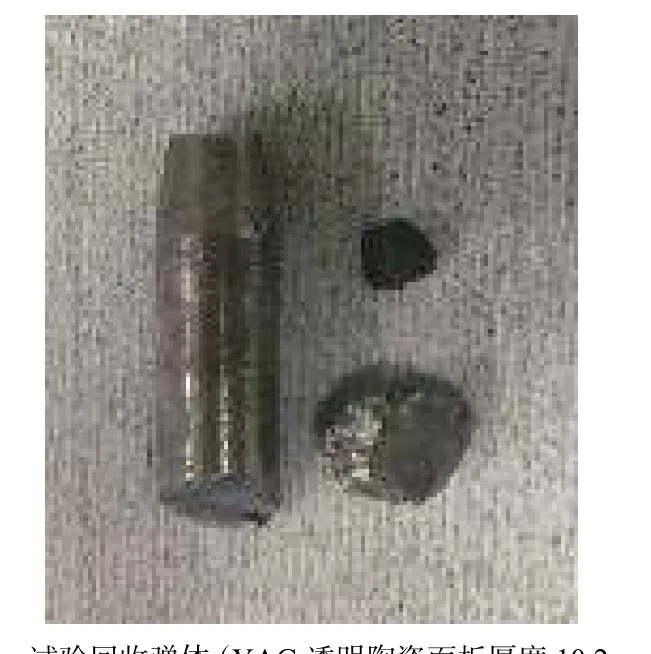

由于YAG 透明陶瓷面板具有一定的厚度,在弹靶作用过程中均能够不同程度的破坏弹体,回收弹体如图8 所示. 由于YAG 透明陶瓷面板高强超硬,在弹靶作用过程中能够有效破坏弹体. 靶体能够有效侵蚀弹体头部,剩余弹体均为弹体中后段残片结构. 随着透明陶瓷厚度的增加,其对弹体的破坏程度随之增加.

图8 试验回收弹体 (YAG 透明陶瓷面板厚度10.2 mm)Fig. 8 Recycled projectile after experiment (Thickness of YAG is 10.2 mm)

通过以上试验研究可知,YAG 透明陶瓷复合靶通过透明陶瓷面板有效破坏弹体,弹体弹芯中前段在冲击过程中被有效破坏,剩余中后段在侵彻进行过程中由于应力波的作用产生拉伸破坏. 拉伸破坏的弹体无法再侵彻深入靶体内部,剩余弹体能量被背板聚氨酯及聚碳酸酯有效的吸收.

2 有限元模拟

在YAG 透明陶瓷复合靶抗弹性能试验研究基础上,开展透明陶瓷复合靶抗弹过程的有限元模拟,分别开展透明陶瓷面板和背板厚度与防护性能的影响规律研究,对透明陶瓷及其复合靶的抗弹机理进行深入分析.

2.1 有限元模拟模型

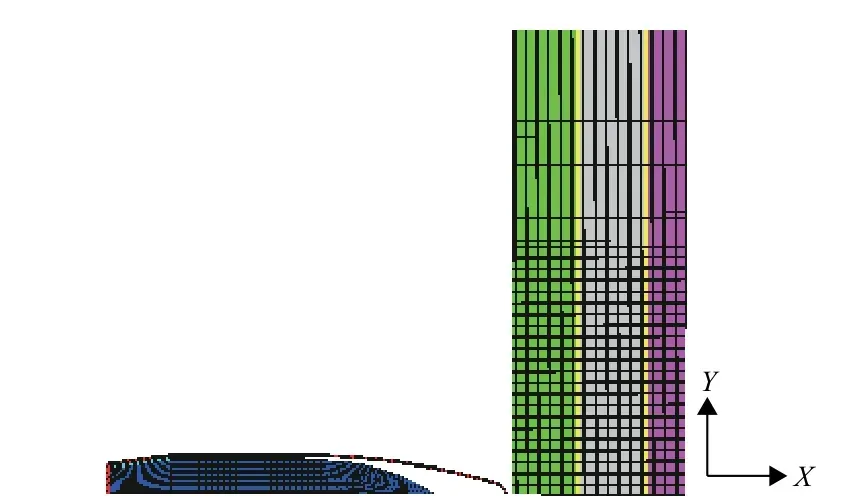

基于ANSYS/AUTODYN 有限元软件,结合54式12.7 mm 穿甲燃烧弹的基本结构参数,建立弹体的二维有限元模型,并进行网格划分(如图9). 靶板网格与弹体接触作用部分设置与弹体网格大小相近.弹靶均采用拉格朗日算法进行有限元计算分析. 参考相关文献[18−19],定义弹体材料模型参数与有限元网格划分.

图9 有限元模型Fig. 9 Numerical simulation model

拉格朗日算法有限元模型中采用External gap 接触算法定义靶板层间及弹靶间的接触. 模型采用二维轴对称模型,对于靶板采用与试验相同的约束方式,对靶板侧向边缘的X轴和Y轴位移进行约束,设置位移均为0.

2.2 有限元模型本构参数确定

2.2.1 YAG 透明陶瓷和玻璃材料模型

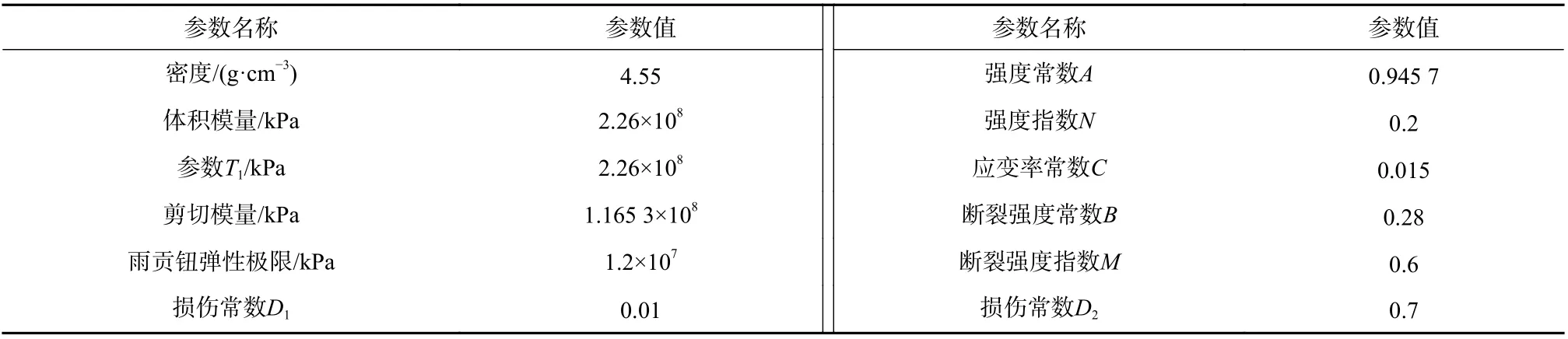

现阶段数值仿真中陶瓷、玻璃等脆性材料多采用JH-2 本构模型[20]. 基于前期研究获得的透明陶瓷力学性能参数,结合玻璃动力学性能的相关文献报道[21],给出适用于有限元模拟计算较全的材料参数.表3 和表4 分别给出有限元计算中的透明陶瓷和玻璃的本构参数.

表3 YAG 透明陶瓷本构参数Tab. 3 Constitutive parameter of YAG

表4 玻璃本构参数Tab. 4 Constitutive parameter of glass

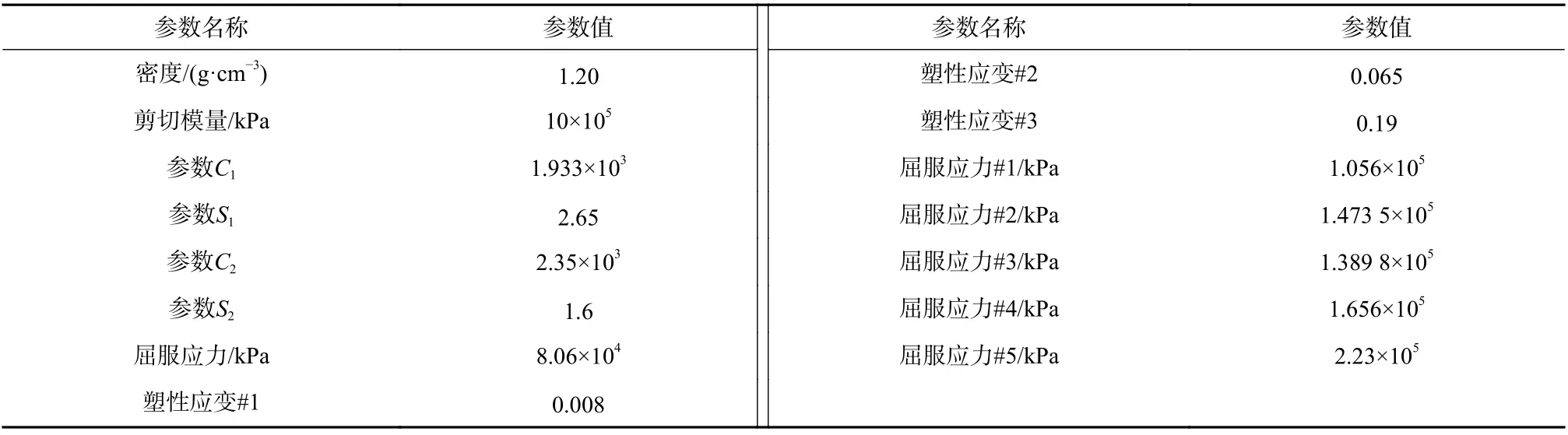

2.2.2 聚碳酸酯材料模型

通过前人的数值模拟与校验,证明了分段Johnson-Cook 模型能够较好地描述聚碳酸酯材料的动态冲击响应变形特性,将聚碳酸酯的塑性很好地体现了出来,这从侧面也反应了Johnson-Cook 本构模型的通用性与自身的适应性. 表5 给出了聚碳酸酯的本构参数.

表5 聚碳酸酯本构参数Tab. 5 Constitutive parameter of polycarbonate

2.3 抗弹过程有限元模型结果与分析

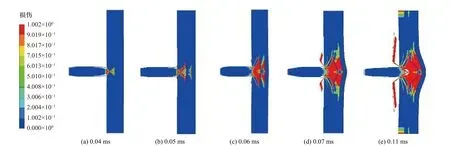

基于有限元模拟软件ANSYS/AUTODYN 对透明陶瓷装甲抗冲击过程进行了有限元模拟研究. 在前述制式弹冲击YAG 透明陶瓷复合靶试验基础上,建立对应的有限元模型. 图10 给出10.2 mm YAG 透明陶瓷/10 mm 玻璃/6 mm 聚碳酸酯结构YAG 透明陶瓷复合靶的抗弹过程数值模拟损伤云图.

图10 YAG 透明陶瓷复合靶各层冲击损伤过程Fig. 10 Damage in each layer of YAG transparent ceramic composite target

数值模拟结果有效地还原了试验无法获取的靶板自弹芯接触靶板至背板最大背凸的整个过程. 图10截取典型的时刻进行分析. 0.04 ms 时刻,弹芯开始接触透明陶瓷面板,面板迎弹面产生破坏,透明陶瓷面板底部开始形成陶瓷锥,同时弹芯头部开始钝化;0.05 ms 时刻,弹芯进一步侵蚀钝化,陶瓷锥形成,中间玻璃层开始开始失效破坏;0.06 ms 时刻,陶瓷锥与玻璃锥同时产生,背板开始产生弹性变形,弹体头部侵蚀加剧;0.07 ms 时刻,未侵蚀弹体残余动能与陶瓷锥、玻璃锥共同作用于聚碳酸酯背板上,背板形变加剧,该阶段透明陶瓷复合靶每一层均参与失效或形变以此吸收弹体的冲击能量,弹体侵彻速度急剧下降;0.11 ms 时刻,弹体动能降至0,着靶点区域透明陶瓷与玻璃之间完全破碎,随着侵彻的深入,破碎的陶瓷与玻璃反向喷溅形成空腔,聚碳酸酯背板拉伸凸起达到最大.

为了进一步研究YAG 透明陶瓷复合靶的抗弹机理,分别对迎弹面YAG 透明陶瓷和背板聚碳酸酯影响复合靶抗弹性能的规律性进行研究.

①YAG 透明陶瓷面板厚度对复合靶抗弹性能的影响规律.

在有限元计算模型建立的基础上,研究玻璃层和聚碳酸酯层厚度相同的情况,改变YAG 透明陶瓷层厚度对复合靶抗弹性能的影响规律研究. 分别建立透明陶瓷厚度7、8、9、10、11、12 mm 时,3 种不同厚度玻璃的YAG 透明陶瓷复合靶的抗弹性能,抗弹性能采用最大背凸量为评价标准. 由图11 结果所示,在透明陶瓷复合靶未穿透的情况下,随着YAG 透明陶瓷层厚度的增加,其最大背凸量呈下降趋势,且透明陶瓷厚度越大最大背凸量的下降趋势逐渐趋于缓和. 由此,从图11 可知,随着透明陶瓷层增加,其对弹体的破坏能力进一步加大,透明陶瓷消耗的弹体侵彻动能增加,从而使得背板的背凸量降低,抗弹性能提升. 对于相同陶瓷厚度,增加玻璃层厚度可减少背板的弹塑性变形,即背板吸能减少. 然而,相对于透明陶瓷层的增加,玻璃层的增加对透明陶瓷复合靶的抗弹性能提升相对有限.

图11 YAG 透明陶瓷层厚度与最大背凸间关系Fig. 11 The relationship between thickness of YAG and maximal embossing of PC

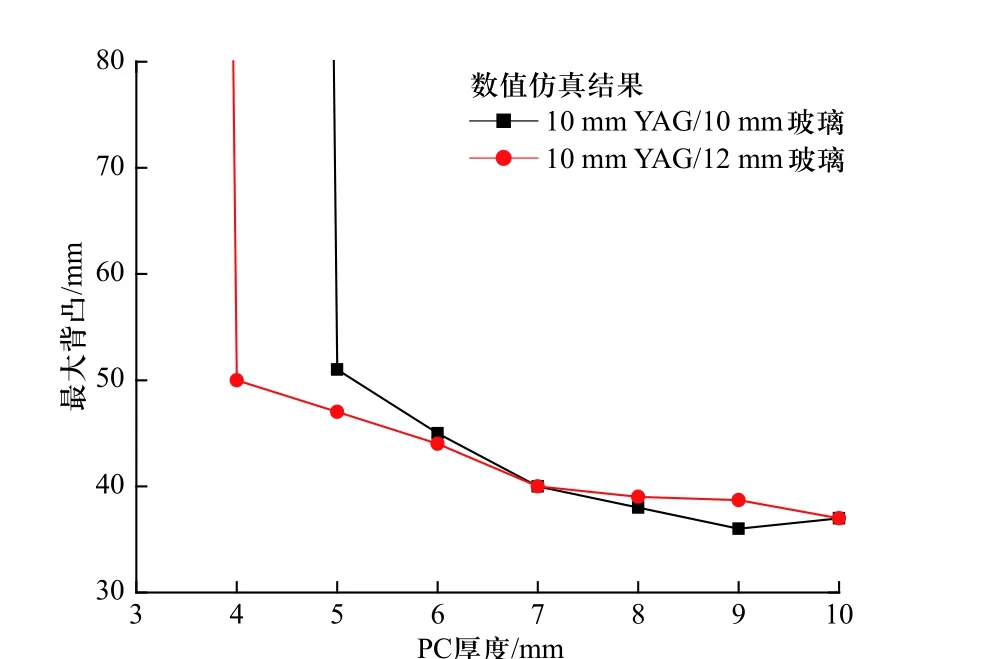

②聚碳酸酯背板厚度对复合靶抗弹性能的影响规律.

聚碳酸酯背板是复合靶防护的关键弹塑性吸能层,本节分别针对3~9 mm 厚度聚碳酸酯在复合靶中的防护能力进行考核. 改变聚碳酸酯层厚度,分别对10 mm YAG/10 mm 玻璃和10 mm YAG/12 mm 玻璃两类前置结构进行有限元模拟计算. 图12 给出了对应的计算结果,由图可知,对于目前的前置YAG和玻璃结构,聚碳酸酯层厚度在4 mm 以下无法有效作为吸能层防护制式弹的打击. 此外,聚碳酸酯层厚度进一步增加至7 mm 及以上时,其作为背板的防护作用出现过剩,背板吸能有限无需过厚的背板材料.因此,作为背板的弹塑性聚碳酸酯材料,其在一定厚度范围能够高效地发挥其吸能与防护作用.

图12 聚碳酸酯层厚度与最大背凸间关系Fig. 12 The relationship between thickness of PC and maximal embossing

3 结 论

本文开展了12.7 mm 穿甲燃烧弹冲击YAG 透明陶瓷复合靶的试验与数值模拟研究,利用高速摄影技术,获取了不同层合结构的YAG 透明陶瓷复合靶弹靶作用瞬态过程及弹靶损伤情况. 通过有限元模拟方法,进一步探究YAG 透明陶瓷复合靶的抗弹机理. 通过本文研究,可以得到以下结论:

①透明陶瓷面板对破碎弹体起到至关重要的作用,透明陶瓷装甲依靠透明陶瓷面板的高强度破碎弹体以有效消耗弹体冲击动能,玻璃层消耗陶瓷锥的冲击能量,背板吸收残余动能,从而实现低面密度的透明防护.

②在面密度相当的情况下,当陶瓷厚度增加,同时玻璃厚度减小,结构的抗弹性能显著增加,玻璃作为中间层的作用相对于陶瓷层厚度的增加对抗弹性能的提高作用较低.

③在保证透明陶瓷面板与玻璃中间层厚度相同的条件下,聚碳酸酯厚度仅在一定范围区间能实现复合靶的高效防护,聚碳酸酯厚度过薄将削弱复合靶整体的防护性能,无限增加聚碳酸酯厚度,不利于透明陶瓷复合靶的轻量化.