强激光驱动微颗粒高速冲击下铝合金材料的动态力学行为

2022-06-14张炜吴先前张瑞杰黄晨光

张炜,吴先前,张瑞杰,黄晨光

(1. 中国科学院 力学研究所, 北京 100190;2. 中国科学院大学 工程科学学院, 北京 100049;3. 北京科技大学 钢铁共性技术协同创新中心, 北京 100083;4. 中国科学院 合肥物质科学研究院, 安徽, 合肥 230031)

铝合金材料由于具有较低的密度、较高强度、易于加工成型等特点,在现代工业中得到广泛的应用[1]. 一些铝合金结构,例如汽车、飞机等在高速行驶过程中,会受到来自外部微颗粒的高速冲击,使结构局部发生大变形,甚至失效[2]. 因此,研究微颗粒高速冲击下铝合金材料的动态力学行为,对保障铝合金构件在极端环境下的完整性与安全性具有重要意义.

国内外对铝合金材料在准静态加载下的力学性能开展了长期的研究,对其准静态下的温度效应获得了一些共识. 通常,随着环境温度的升高,铝合金材料的屈服强度和断裂强度都有所降低. WU 等[3]开展了7050 铝合金在温度593~743 K、应变率为0.01~20 s−1的压缩试验,发现铝合金的流动应力随着温度的升高逐渐降低, 随着应变速率的增大逐渐升高;当应变和温度同时达到某一临界值时,会发生动态再结晶. SHEYKH-JABERI 等[4]研究了两相温度范 围 内A356 铝 合 金(535~616 °C)和B206 铝 合 金(505~643 °C)准静态压缩性能,结果表明随着温度的升高屈服强度由12~16 MPa 逐渐降低至0.

在接近熔点温度时,材料会发生局部熔化现象,形成固液共存介质. 准静态下金属中局部熔化的液体体积可压缩性和惯性效应不明显,一些学者对接近熔点温度金属材料的准静态力学行为进行了模拟.MARTIN 等[5]忽略固液共存金属的液体相的影响,考虑了半固态下固-固接触引起的枝晶间相互作用,模拟了高温金属的宏观的准静态力学响应. SHEYKHJABERI 等[6]考虑半固态下液相的黏度,模拟了不同固相分数下铝合金的强度特性.

在动态加载条件下,铝合金材料应变率效应和温度效应也有了广泛的研究. JOHNSON 等[7]测试了大应变、高应变率和高温条件下多种金属材料的力学性能,并建立了唯象的Johnson-Cook 本构模型来描述材料的应变硬化、应变率强化和温度软化效应.KANEL 等[8]开展了接近熔点温度单晶铝的平板冲击实验,通过测量靶板背表面速度得到了单晶铝在高温下的动态屈服强度和拉伸强度,发现动态屈服强度随温度的升高而升高,接近熔点时的动态屈服强度是室温下的4 倍. 对于穿甲与侵彻的研究,GOLSDMITH 等[9]开展了150~2 700 m/s 速度范围内钢弹撞击铝合金靶的系列实验,发现弹丸的速度不同导致不同的穿甲失效机制;FORRESTAL 等[10]进行了APM2 子弹及其弹芯穿甲50 mm 左右厚度的铝合金靶板的实验,得到了弹体初始速度和剩余速度的曲线. 在较小尺度上,将氧化铝微粒高速冲击到铜和铁两种金属靶板上,测量冲击速度和回弹速度,以及冲击后压痕体积,从而得到金属靶板的硬度等相关性能[11]. 但是对于微颗粒冲击铝合金材料诱导变形失效行为的研究还相对较少,尤其是当环境温度升高到接近熔点时,材料形成固相和液相共存的状态[12],冲击加载下固液共存介质中液态相的黏性流动与固态相的变形耦合,使冲击响应行为更加复杂[6]. 因此,研究不同环境温度冲击加载条件下,铝合金材料的动态力学响应,对深入理解微弹道冲击的物理机制、铝合金材料相关冲击防护设计具有重要意义.

本文采用强激光驱动微颗粒高速冲击实验与数值模拟方法研究铝合金材料的动态力学行为. 常温下,通过微颗粒冲击实验与LS-DYNA[13]数值模拟,获得铝合金材料微颗粒冲击的动力学行为. 对于接近熔点的温度下,铝合金形成固液共存介质,通过相场动力学模拟[14],得到不同温度下的材料微结构,然后采用LS-DYNA 的流固耦合数值模拟[15],分析微颗粒冲击加载下材料的局部变形与失效演化特征、宏观动力学响应规律. 通过本文的研究,获得了常温下铝合金材料的变形特征、预测了高温下铝合金材料的微颗粒冲击动力学响应,为极端条件下金属材料微尺度冲击动力学行为研究建立了初步的实验与计算方法.

1 常温下铝合金微颗粒冲击动力学行为

1.1 激光驱动微颗粒冲击实验

1.1.1 实验方法

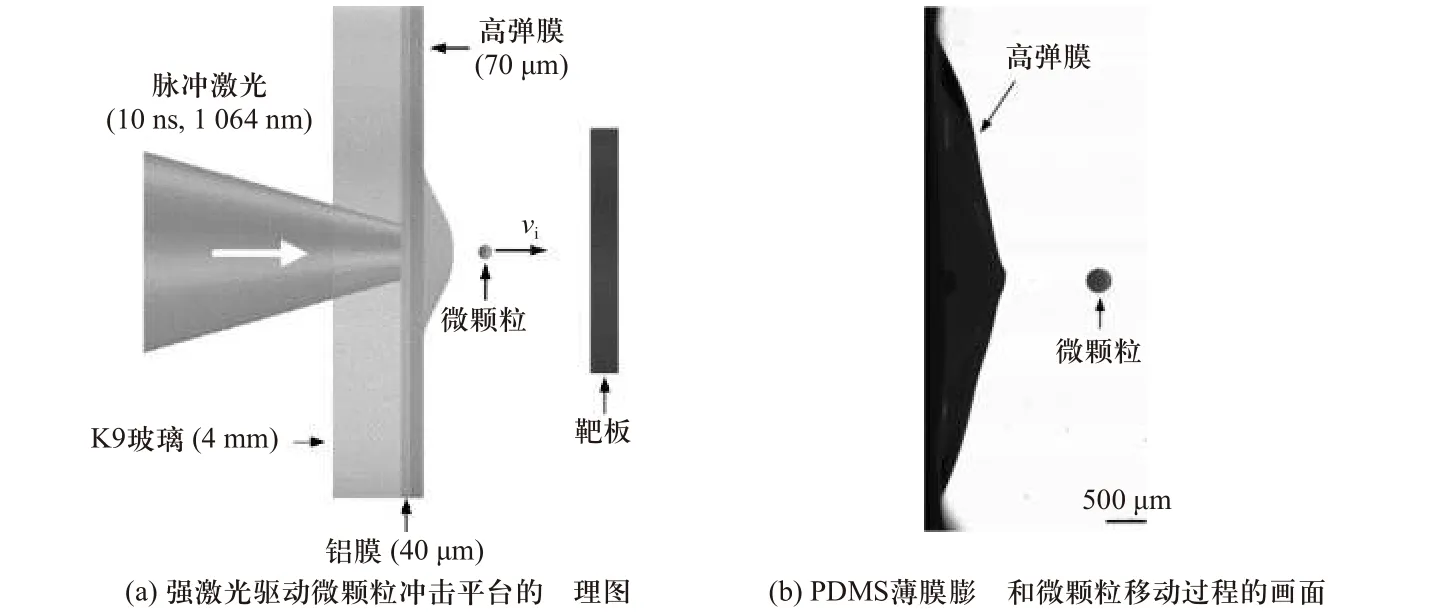

本研究中实验使用的2024 铝合金含有质量分数为3.8%~4.9% Cu、1.2%~1.8% Mg、0.3%~0.9% Mn、0.25% Zn、0.10% Cr、0.15% Ti、0.5% Si、0.5% Fe 等元素,合金中的铝质量分数为90.7%~94.7%,密度为2.78 g/cm3[16],试样尺寸(长×宽×厚度)为10 mm×10 mm×0.5 mm. 通过激光驱动微颗粒冲击实验(LIPIT)[17],观察微颗粒对靶板的冲击行为,如图1(a)所示,发射台由4 mm 厚的K9 玻璃基板(左层)、40 μm 厚的铝膜(中间层)和70 μm 厚的高弹膜(PDMS)(右层)组成.微颗粒分散在PDMS 层的自由表面,用持续时间为10 ns、波长为1 064 nm 的Nd: YAG 激光器,对铝薄膜进行单脉冲聚焦加载,驱动直径为0.36 mm 的钢球以不同的速度撞击2024 铝合金板,利用高速摄像机实时观察微颗粒的运动轨迹,图1(b)所示的是实验过程中高速摄像机记录下的PDMS 薄膜膨胀及微颗粒的运动过程.

图1 强激光驱动微颗粒冲击实验示意图Fig. 1 Schematic diagram of laser induced micro-particle impact tests(LIPIT)

1.1.2 微颗粒冲击变形行为

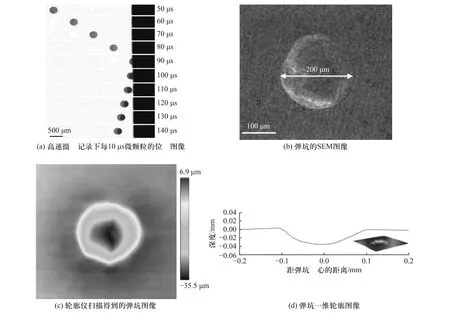

冲击的特征应变率 ε˙=vi/D,其中D为冲击微颗粒的直径,vi为微颗粒的初始冲击速度[11]. 在本实验中,微颗粒的冲击速度为60~100 m/s, ε˙可达到105s−1.图2 为微颗粒冲击2024 铝板的实验结果.

图2 微颗粒冲击2024 铝板的实验结果Fig. 2 The results of micro-particle impact experiment of 2024 aluminum alloy

图2(a)为高速摄像机记录的微颗粒初速度为87 m/s 时的冲击过程,可以看到90 μs 时微颗粒撞击铝板,之后发生反弹,在110 μs 与铝板分离; 图2(b)为微颗粒冲击后造成靶板表面弹坑的SEM 图像,最大弹坑直径约为200 μm,小于微颗粒的直径(360 μm);靶板弹坑的轮廓尺寸通过Bruker 探针式表面轮廓仪(测量误差为5×10−10m)扫描得到,如图2(c)所示,弹坑的中心位置撞击深度最大,约为35 μm;图2(d)为靶板表面弹坑的一维轮廓,近似对称分布,由于弹丸挤压在弹坑边缘产生一定的高度.

1.1.3 能量耗散分析

由于微颗粒发生了回弹,微颗粒的动能损失可以通过测量其冲击速度vi和回弹速度vr来计算[18],

式中:微颗粒的质量m= 1.9×10−7kg,冲击过程中铝合金靶板的结构效应有一定的影响,但由于弹坑深度相对与靶板的厚度很小(弹坑深度约30 μm、靶板厚度500 μm),实验中冲击的动能近似全部转化为靶板的塑性变形[19].

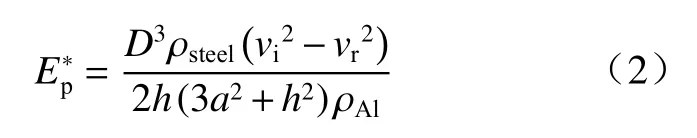

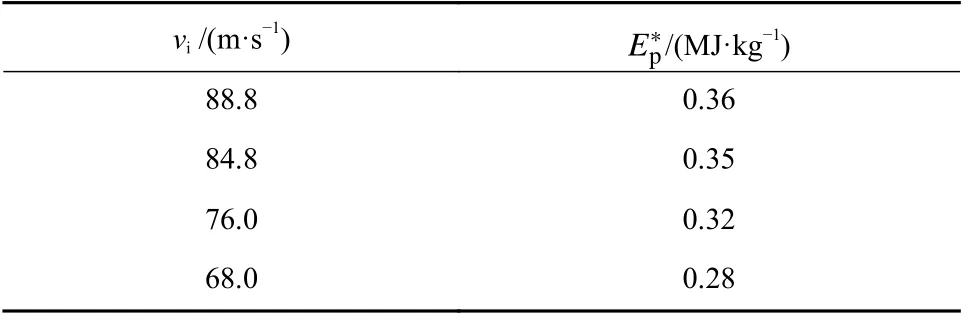

由于弹坑是球形的,可以根据弹坑的宽度或深度来计算弹坑体积,定义靶板材料的冲击吸能效率为吸收的能量与弹坑的质量之比,由此得到靶板的冲击吸能效率为

式中:h为弹坑的深度;2a为弹坑的宽度;ρsteel和ρAl分别为微颗粒和2024 铝合金的密度. 微颗粒不同初速度下,铝合金靶板的吸能效率见表1,冲击速度越大,铝合金靶板的冲击吸能效率越高.

表1 微颗粒不同初速度下铝合金靶板的吸能效率Tab. 1 The energy absorption efficiency of target under different initial velocities of particle

1.2 常温下微颗粒冲击有限元模拟

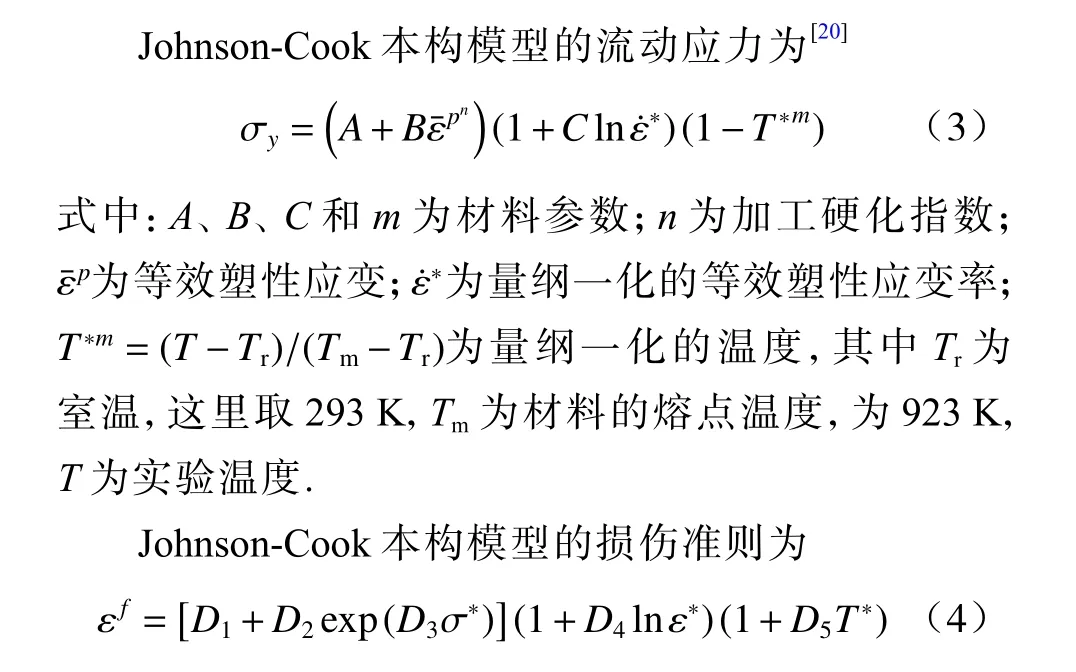

采用LS-DYNA 建立了直径0.36 mm 的钢球冲击厚度0.5 mm、半径2 mm 的铝板的二维轴对称模型,如图3 所示,将铝板和小球共划分为10 462 个四边形拉格朗日壳单元网格. 铝板的下边界为固支边界条件,上边界及右边界为自由边界条件. 采用Johnson-Cook 本 构 模 型 和Mie-Grüneisen 状 态 方 程 对2024 铝合金板材的力学行为进行描述.

图3 微颗粒冲击的有限元模型Fig. 3 LS-DYNA model of micro-particle impact

式中:Di(1≤i≤5)为损伤参数;D1为初始失效应变;D2为指数项参数;D3为三轴应力系数;D4为应变率参数;D5为温度项参数.

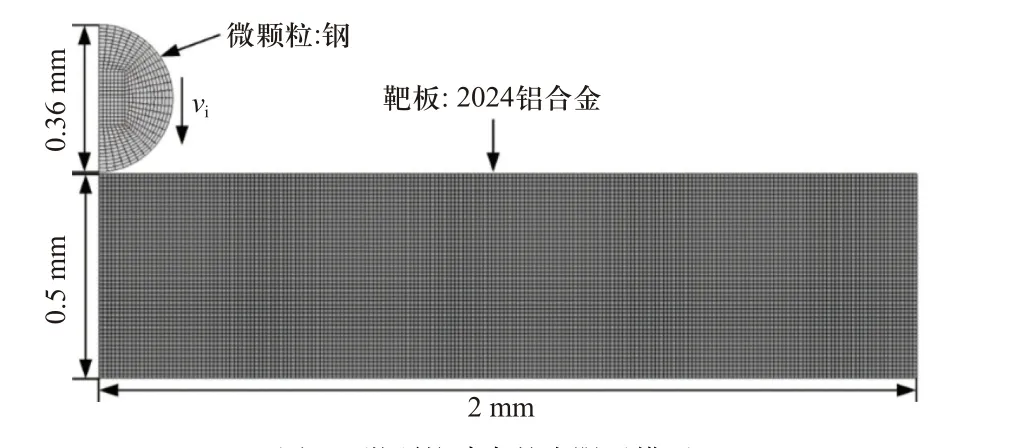

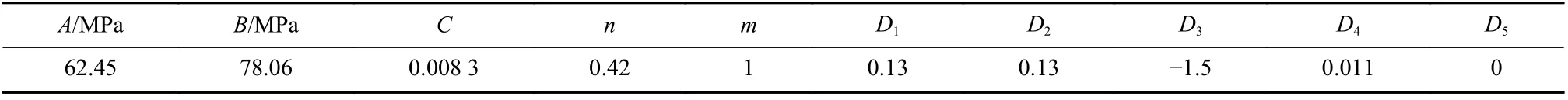

2024 铝合金材料的Johnson-Cook 本构模型参数及损伤参数[21]见表2.

表2 2024 铝合金Johnson-Cook 本构模型参数[21]Tab. 2 Johnson-Cook constitutive model parameters for 2024 aluminum alloy[21]

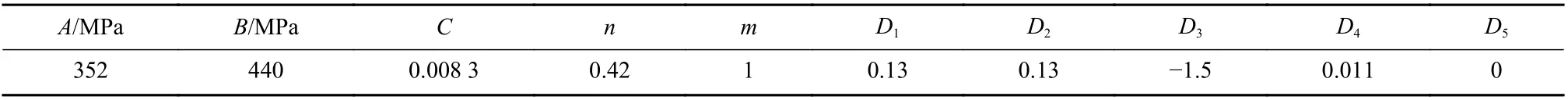

采 用Mie-Grüneisen 状 态 方 程 描 述2024 铝 合 金的体积可压缩性[22],

表3 2024 铝合金的Mie–Grüneisen 状态方程参数[23−27]Tab. 3 Mie-Grüneisen equation of state parameters for 2024 aluminum alloy[23−27]

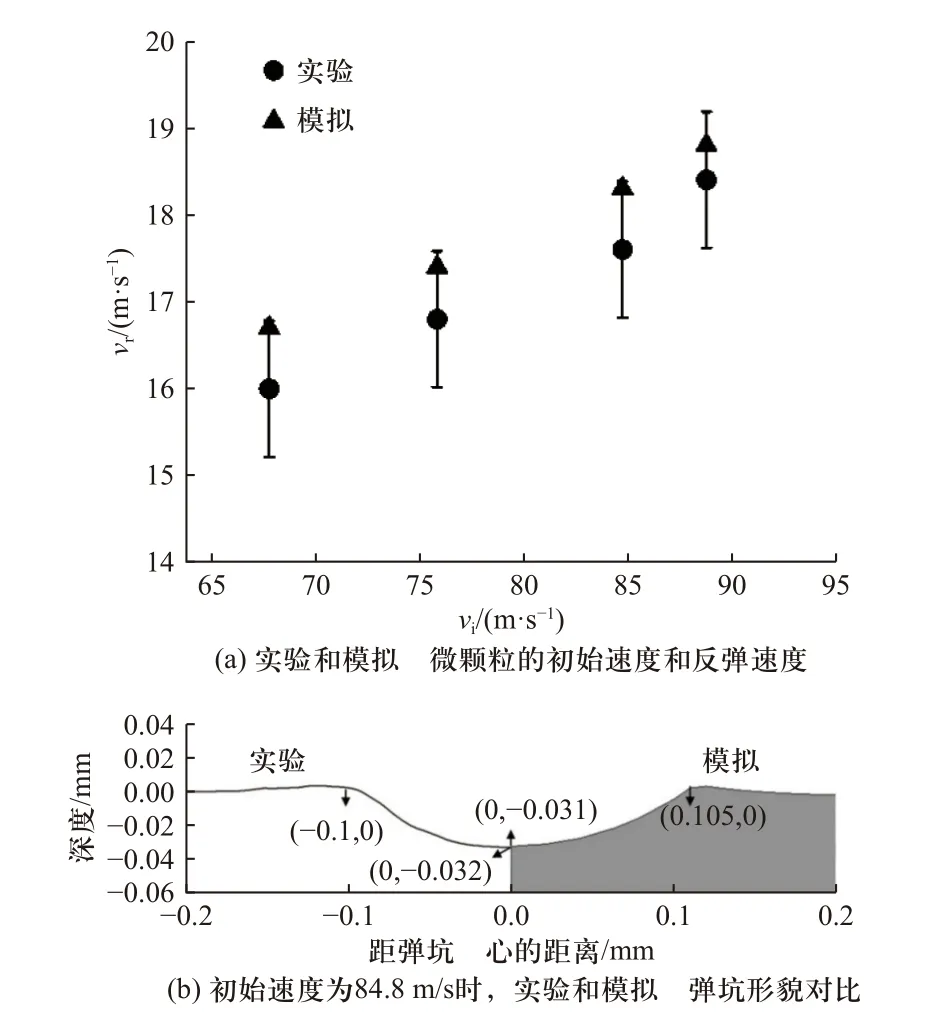

图4 为模拟结果与实验的对比. 如图4(a)所示,模拟的速度结果与实验吻合得较好,平均误差为3.5%. 以初始冲击速度为84.8 m/s 的实验和模拟结果对比为例,如图4(b)所示,左侧为实验中靶板弹坑轮廓线,弹坑直径和深度分别为200 μm,32 μm,右侧为模拟中靶板弹坑截面[28],弹坑直径和深度分别为210 μm,31 μm;模拟得到的弹坑形貌也与实验结果相符.

图4 数值模拟与实验结果的对比Fig. 4 The comparison between experiments and simulations

2 高温下铝合金的动态力学行为

2.1 液固共存结构相场动力学模拟

对于接近熔点铝合金材料,其处于液固共存状态,采用相场动力学模型对其微结构进行模拟. 相场动力学模型是描述不同相演化过程的一种计算方法.为了避免直接跟踪复杂的相界面[29],将 Φα(x,t)定义为描述两相微结构中相α的状态关于时间和空间的函数,表示为在某个空间x和某个时间t上存在的特定表面的一部分. 在固相区域, Φα=1,代表着100%的固体和0%的液体;在液相区域, Φα=0,代表着0%的固体和100%的液体[30],这种两相演化问题中,在扩散边界上(弥散型界面),存在0~1 之间的过渡.

2.2 微颗粒冲击流固耦合有限元模拟

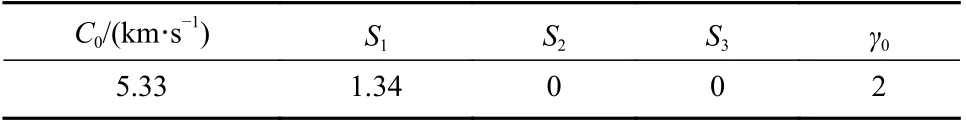

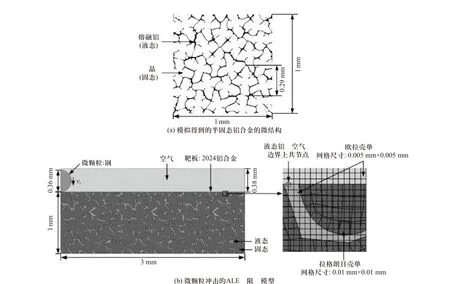

通过相场动力学模型,利用软件MICRESS[33]可以模拟出Al-4.5%Cu 合金在803 K 下的二维微结构,如图5(a)所示. 此时铝合金的固相分数为0.9,枝晶为等轴晶粒,尺寸约0.3 mm. 枝晶之间形成了贯通的熔化金属通道. 为了模拟微颗粒冲击半固态铝合金板的过程,利用LS-DYNA 建立了二维轴对称模型,如图5(b)所示,模型的几何尺寸与常温模型相同. 不同的是,在模上方增加了0.38 mm 厚的空气区域,用来保证欧拉网格位移、速度和加速度的连续性.

图5 模型结构示意图Fig. 5 The structure of the model

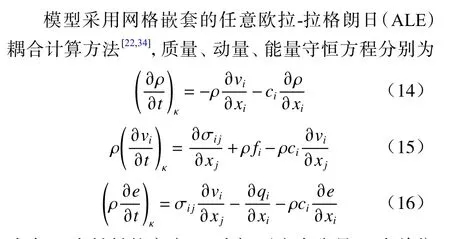

式中:ρ为材料的密度;σij为柯西应力张量;fi为单位质量的体力;ci为对流速度;e为初始能量;qi为热通量[15].

首先采用不同数量的拉格朗日壳单元和欧拉壳单元对固体和液体部分进行网格划分,来验证网格无关性. 第一种固体铝网格数为27 237,液态铝的网格数为120 000,空气域的网格数为45 600;第二种固体铝网格数为27 237,液态铝的网格数为480 000,空气域的网格数为182 400;第三种固体铝网格数为108 948,液态铝的网格数为480 000,空气域的网格数为182 400. 初始冲击速度为88.8 m/s 时,模拟结果中微颗粒的回弹速度分别为0.622,0.816,0.523 m/s,在不同的单元数下模拟中微颗粒回弹速度非常接近于0,微颗粒速度损失均在99%以上,因此数值模型的网格策略满足收敛条件. 模型选用第一种网格策略进行数值模拟,来提高计算的效率. 添加定义多物质单元的*ALE_MULTI-MATERIAL_GROUP 命令,允许流体网格中同时存在空气和液态铝两种物质,在LS-DYNA 流固耦合分析中,流体网格和固体网格是重叠的,通过使用*CONSTRAINED_LAGRANGE_IN_SOLID 耦合,固体和流体接触边界的质点位移、速度及加速度一致,由此计算固体中的应力和流体的静水压及黏性力. 固体和固体之间的接触,采用的是LS-DYNA 中的*CONTACT_2D_AUTOMATIC_SURFACE_TO_SURFACE,忽略摩擦的影响,采用罚函数法来计算接触应力.

其中,根据常温下2024 铝合金的Johnson-Cook本构模型参数推导出803 K 温度下固态铝对应的 Johnson-Cook 本构模型参数,如表4 所示.

表4 2024 铝合金的固相在803 K 温度下的Johnson-Cook 本构模型参数Tab. 4 Johnson-Cook constitutive model parameters for solid phase of 2024 aluminum alloy at 803 K

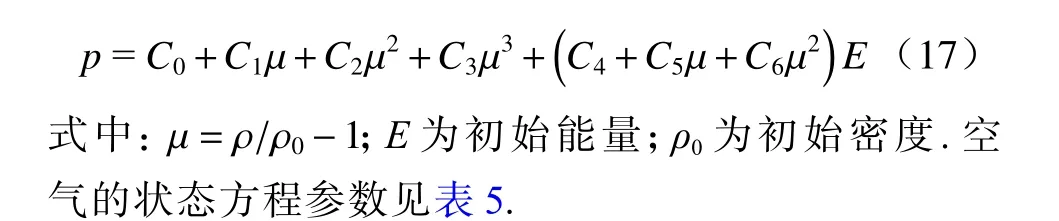

液态铝密度和黏度分别是2 380 kg/m3、1.8 mPa·s[35],空气的密度为1.255 kg/m3,空气的可压缩性采用多项式状态方程描述[36]为

表5 空气的线性多项式状态方程参数[37]Tab. 5 Linear polynomial equation of state parameters for air[37]

2.3 微颗粒冲击流固耦合模拟结果分析

2.3.1 半固态铝在冲击过程中的变形

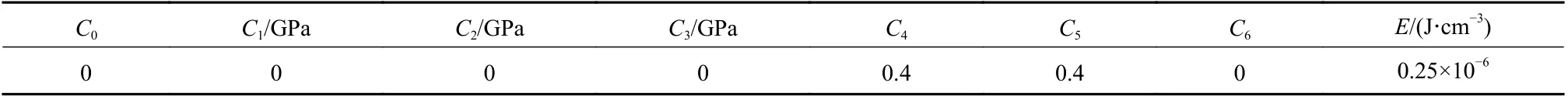

式中:V0为材料零压时的比容;V1为冲击压力作用下的比容;p为冲击压力;γ0为Mie-Grüneisen 常数;Cν为材料的比热容. 在100 m/s 冲击速度下,初始最大压力为417 MPa,靶板局部的绝热温度约832 K,残余温度约803 K,恢复到初始温度. 该冲击速度下引起靶板的绝热温升为3.6%,微颗粒的动能几乎全部通过靶板的塑性变形耗散.

图6 微颗粒的速度及能量历时曲线Fig. 6 Velocity and energy histories of the micro-particle

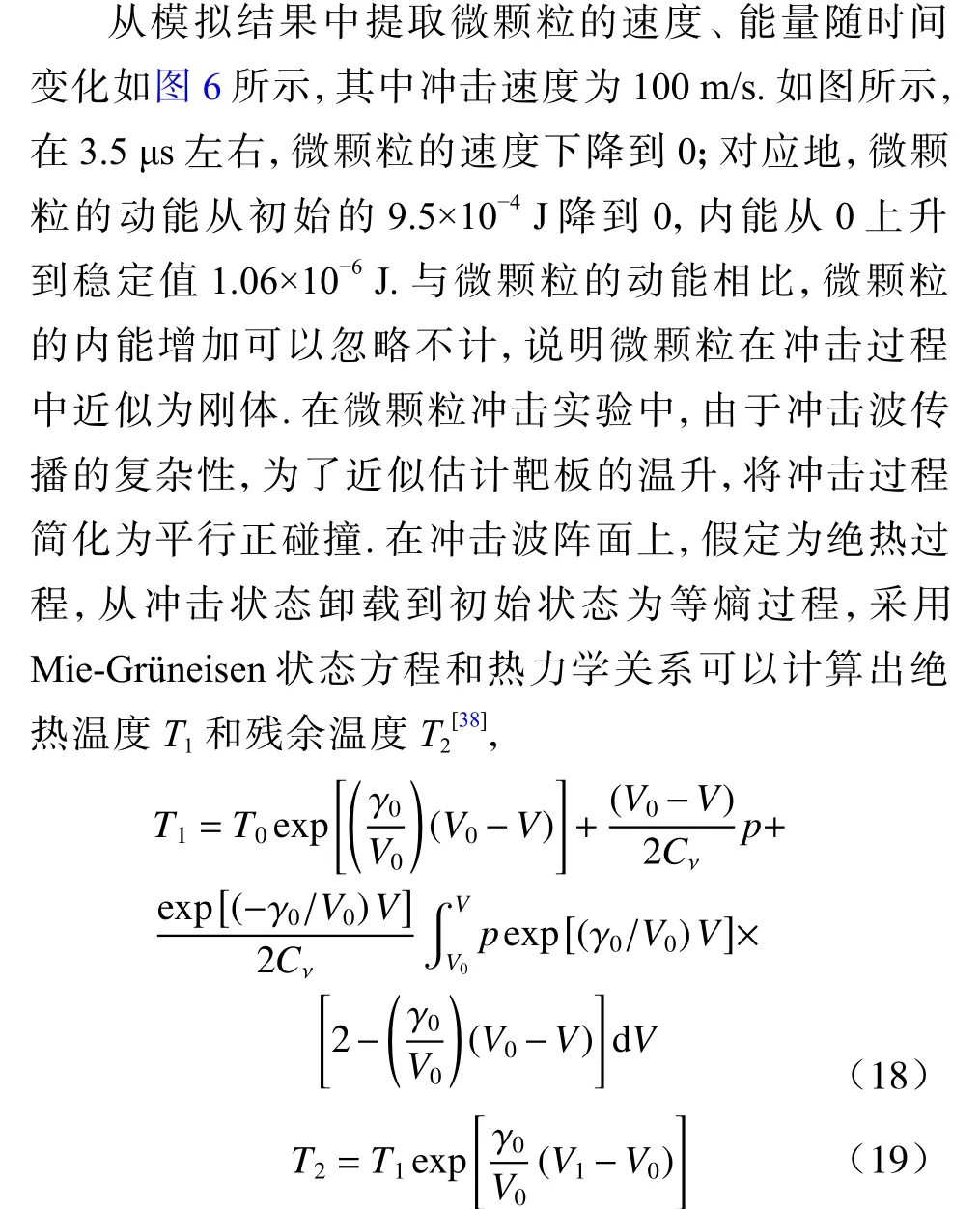

图7 为靶板在不同时刻固相的Mises 等效应力云图. 如图所示,微颗粒与半固态铝靶板接触后,在接触区产生较高的应力水平,约为150 MPa. 应力通过枝晶之间的接触变形快速传递. 在0.675 μs 到达枝晶α处,并发生塞积,使其产生应力集中. 随后枝晶α产生一定的转动,带动枝晶β转动,使得枝晶β的下面位置与其他枝晶发生接触,同时产生应力集中.继续加载的过程中,由于空间位置的限制,枝晶β无法继续协调枝晶α的变形与运动,导致枝晶α的应力再次升高,如图7(d)所示. 后续冲击中心附近的枝晶整体被压缩,形成了较大的应力区域. 与纯固态铝合金板的变形特征相比,液固共存态铝合金板的弹坑边缘高度较小,这是由于冲击过程中上表面附近枝晶间的液体态铝受到挤压,在空气中形成射流,增大了枝晶的整体位移.

图7 不同时刻固态铝的应力分布Fig. 7 The effective stress distributions at different times

2.3.2 枝晶间的相互作用

图8 为100 m/s 冲击速度条件下,固液共存态铝合金不同枝晶上两个邻近单元的力矩历时. 如图所示,由于微颗粒的冲击单元1 开始受到正向的力矩,当单元1 与单元2 接触时,单元2 被压缩,单元1 的力矩快速降低并产生反向力矩,单元2 产生与单元1 相同方向的力矩. 随着加载的继续,单元1 和单元2 发生相对转动,单元1 和单元2 由于滑移-接触而产生力矩波动. 冲击结束后,两个单元的力矩维持在相对平衡的状态.

图8 两个网格单元的力矩变化过程Fig. 8 The process of moments on two elements

2.3.3 不同冲击速度下的半固态铝合金的变形特征

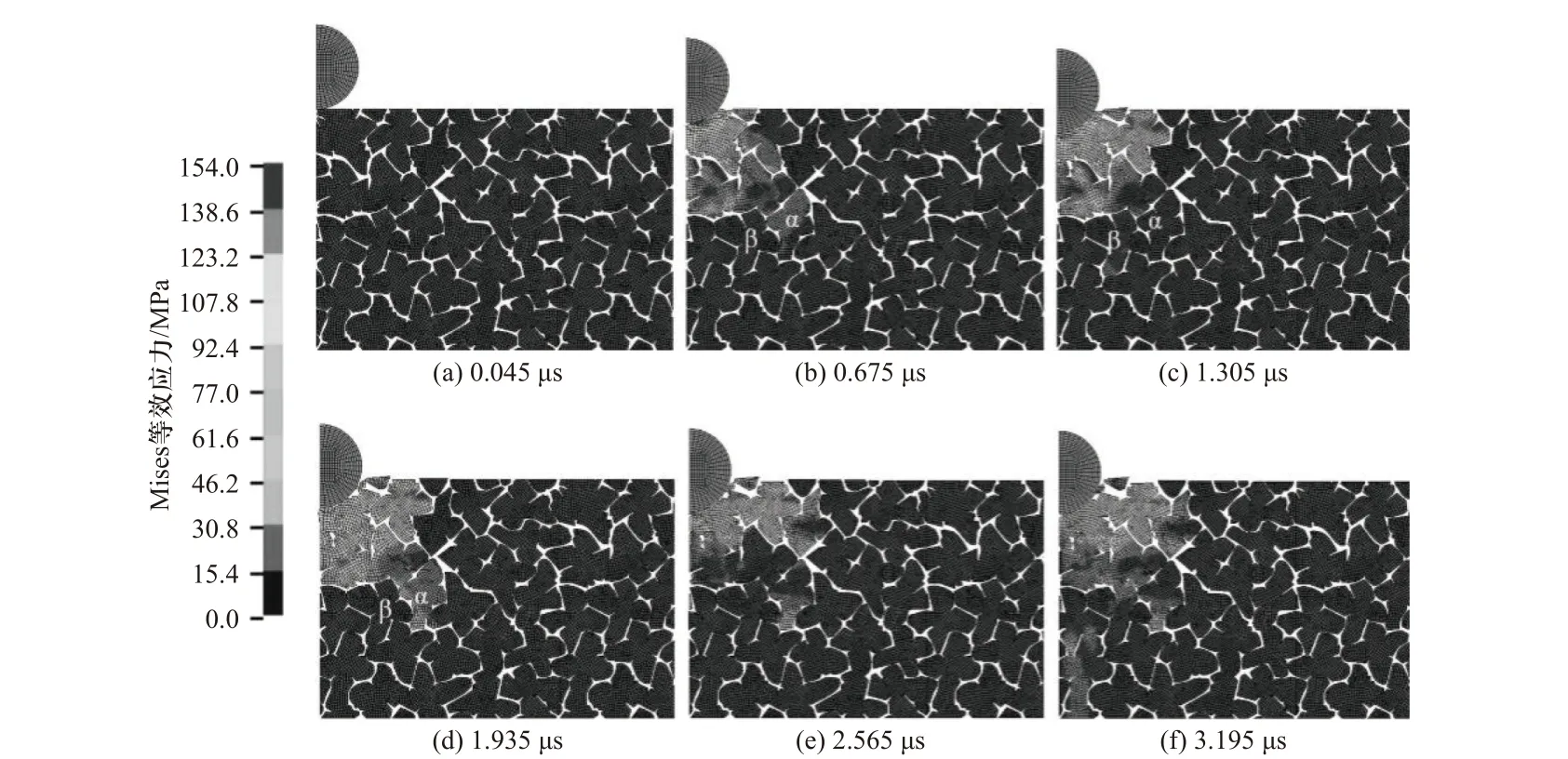

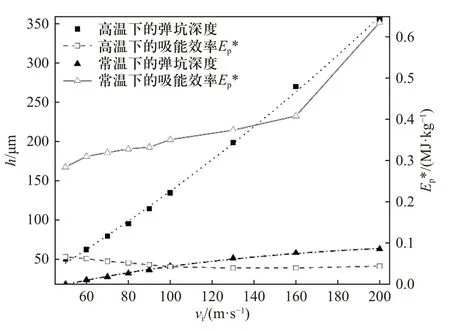

图9 为高温803 K 和常温293 K 下不同冲击速度vi下的弹坑深度h和吸能效率EP*的统计. 随着初始冲击速度vi的增大,高温和常温下弹坑深度h呈指数增加,分别为h=−623.7+589.2e0.00256vi和h=78.63−97.9e−0.00971vi. 与常温的模拟结果相比,在相同的初始速度下,半固态铝靶板的弹坑深度更大,材料的吸收能效率更低,这是由于高温下靶板的强度低、变形更大导致的.

图9 弹坑深度和吸能效率与初始冲击速度的关系Fig. 9 The relationship between the depth of the crater, energy absorption efficiency and the initial impact velocity

2.3.4 应力分布情况

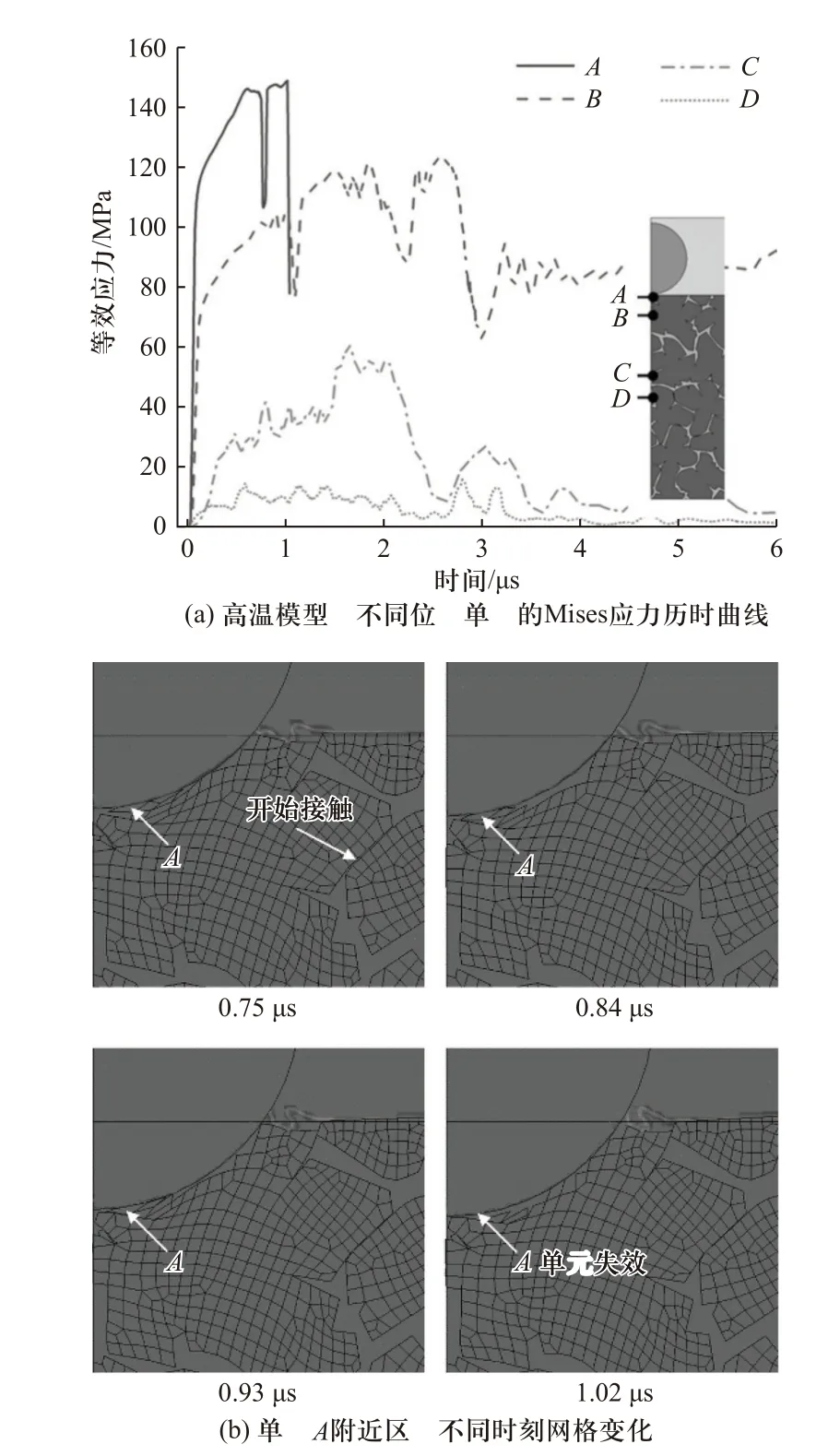

图10(a)为100 m/s 冲击过程中液固共存态铝合金距离表面分别为0 mm(A点)、0.1 mm(B点)、0.4 mm(C点)、0.5 mm(D点)位置的Mises 等效应力历时.如图所示,沿着厚度增大的方向,应力幅值快速降低. 单元A经过弹性变形后快速进入塑性流动,之后其应力缓慢增加. 在约0.75 μs 时刻,由于其周围的液体相挤出,导致应力出现瞬时下降;之后该枝晶与周围枝晶再次接触,使单元应力继续增加;在1 μs 左右时,单元A因变形过大而失效,导致应力急剧下降,如图10(b)所示.

图10 单元应力变化和网格变化Fig. 10 Stress histories and evolution of elements

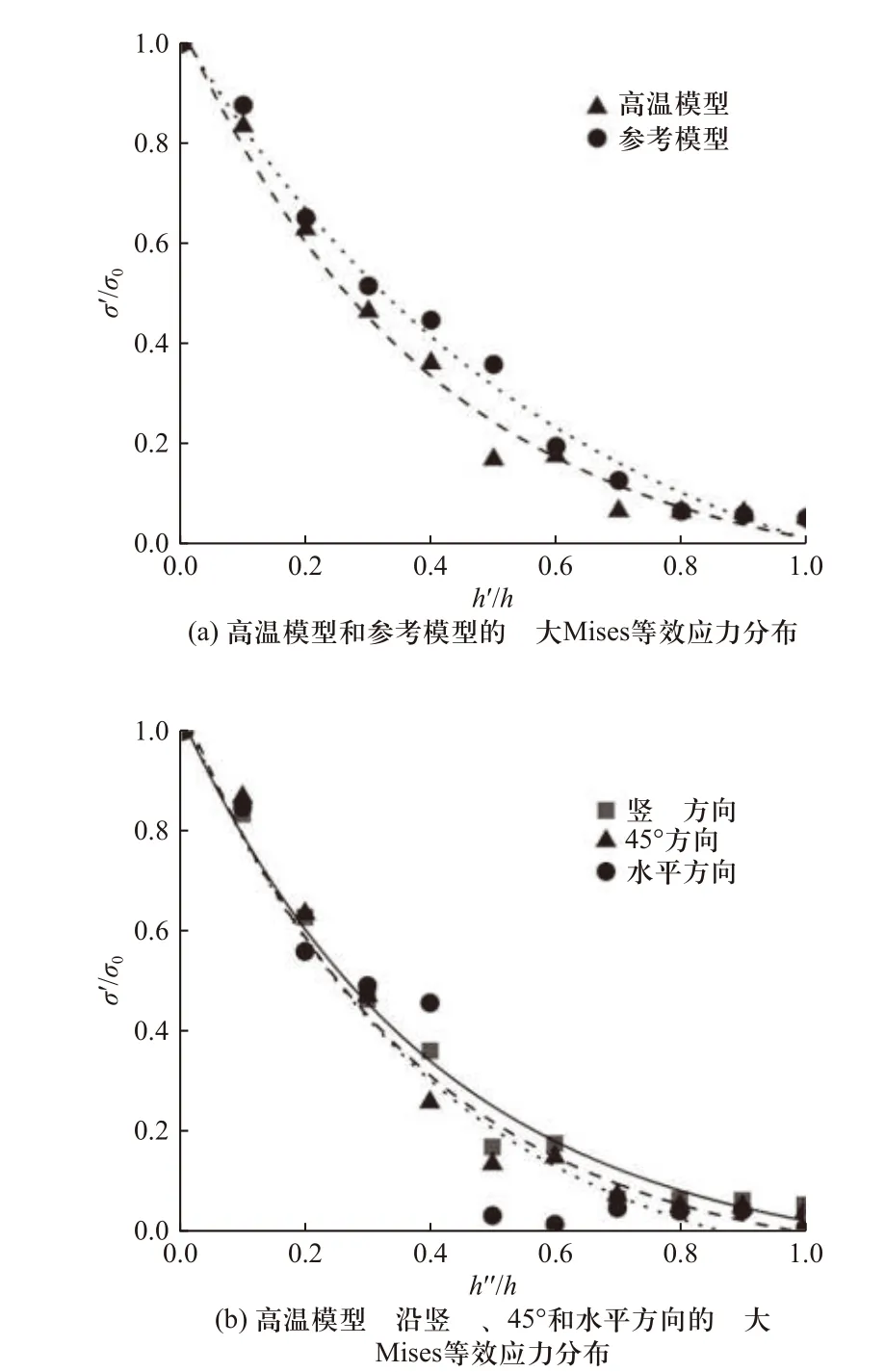

图11(a)为应力峰值在沿厚度增大方向的衰减规律,其中h'为距表面的距离,h为样品的厚度,σ'为h'位置的最大Mises 等效应力,σ0为样品表面的最大Mises 等效应力. 相对厚度(h'/h)从0~0.6 时,相对应力(σ'/σ0)快速衰减到0.2,之后应力峰值的降低趋势逐渐平缓. 另外,为了体现半固体态铝合金流固耦合效应的影响,建立了一个固态铝合金参考模型. 该参考模型的几何尺寸、边界条件、初始条件与常温模型相同,但是材料的本构模型参数采用803 K 时固体铝的本构模型参数. 从图中可以看出,参考模型计算得到的应力幅值沿厚度方向分布不断减小的趋势比流固耦合模型计算的到的趋势缓慢,体现出半固态铝合金中液体黏性耗散及流固耦合效应的影响.

图11(b)为液固共存态铝合金在垂直方向、45°方向和水平方向上的Mises 等效应力峰值分布的规律,其中h''为距离冲击中心点的距离. 对于水平方向,h''/h的值在0.4~0.5 时,应力峰值急剧衰减,这是由于模型中该处是一个面积较小的枝晶,应力难以通过枝晶之间的接触传递. 垂直方向、45°方向和水平方向的应力分布情况存在一定的差异,表明由于流固耦合效应,导致材料各个方向的应力分布有所不同.

图11 100 m/s 冲击速度下的应力分布规律Fig. 11 Stress distribution at initial velocity of 100 m/s

3 结 论

本文采用强激光驱动微颗粒冲击实验,以及相场动力学与瞬态流固耦合模拟,对铝合金材料在不同温度下的动态力学性能进行了研究. 主要结论如下:

①通过强激光驱动微颗粒冲击方法,获得了铝合金材料的微弹道冲击变形特征、能量吸收规律,并对常温下的有限元模型进行了验证.

②建立了相场动力学结合流固耦合数值模型,能够对熔点附近温度铝合金材料的动力学行为进行描述;并获得了熔点附近温度下铝合金的微结构特征,以及冲击载荷下的变形规律与最大应力分布规律.

③液固共存态铝合金的流固耦合效应对材料的动态力学行为有重要影响. 由于流体的运动,以及由此带来的枝晶变形协调效应,导致在高温下铝合金吸能效率更低.

但是值得注意的是,本文的数值模拟中固相铝合金材料采用温度软化的Johnson-Cook 本构模型,与MOHSENI 等[39]的处理方法相同. 随着温度接近熔点温度,半固态铝合金中固相的本构模式是否遵循Johnson-Cook 塑性流动还难以确定. 另外,数值模拟中为了简化计算,认为液态铝为牛顿流体,其黏度不随加载条件而改变[6]. ASSAEL 等[35]的试验测量表明,液体铝的黏度随温度的变化呈非线性变化. 后续将研究液态铝黏度非线性变化对材料宏观力学响应的影响规律. 最后,在高速冲击下高温液固共存铝合金材料可能会发生固液相变,导致液体含量的增加.后续将对模型进行进一步改进,通过相场动力学与冲击动力学的耦合求解,来模拟冲击相变的问题.