环板式永磁齿轮设计与不平衡磁拉力优化

2022-06-11葛研军刘佳男周哲任广巍

葛研军,刘佳男,周哲,任广巍

(大连交通大学 机械工程学院,辽宁 大连 116028)

齿轮箱是机电传动系统的重要核心部件.由于机械齿轮箱在运行过程中承受较大冲击载荷,因此随着使用时间的增加,会经常出现漏油、窜轴及轮齿损坏等一系列故障[1].与机械齿轮相比,永磁齿轮具有无润滑、低噪音及过载保护等优点,在工农业生产中具有广阔的应用前景[2-4].

传统单极耦合式永磁齿轮只有一对磁极互相作用,导致永磁体利用率较低,转矩密度一般小于等于20 kN·m/m3[5].2001年,英国Sheffield大学提出一种同心式永磁齿轮传动结构(Concentric Permanent Magnet Gear, CPMG),其转矩密度可达100 kN·m/m3[6].但CPMG的转矩密度随传动比增大而减小,当传动比大于20时,转矩密度呈快速下降趋势[7].为解决这一问题,文献[8]提出一种摆线式永磁齿轮传动结构,可获得高传动比及高转矩密度(传动比大于等于20,转矩密度大于等于180 kN·m/m3).

文献[8]提出的摆线式磁齿轮将偏心式转臂轴承置于摆线轮内部,使其承受较大的不平衡磁拉力,加之转臂轴承内、外圈均存在相对运动,严重恶化了轴承滚子的工作环境,大大缩短了其使用寿命.

为解决上述问题,本文借鉴环板式机械齿轮的传动模式,提出一种环板式永磁齿轮传动结构(Ring-Plate Permanent Magnet Gear,RPPMG),可将转臂轴承移至摆线轮外部,大幅改善了转臂轴承的受力环境,并可在较小尺寸空间内实现较高的转矩密度及传动比输出.

1 RPPMG运行机理

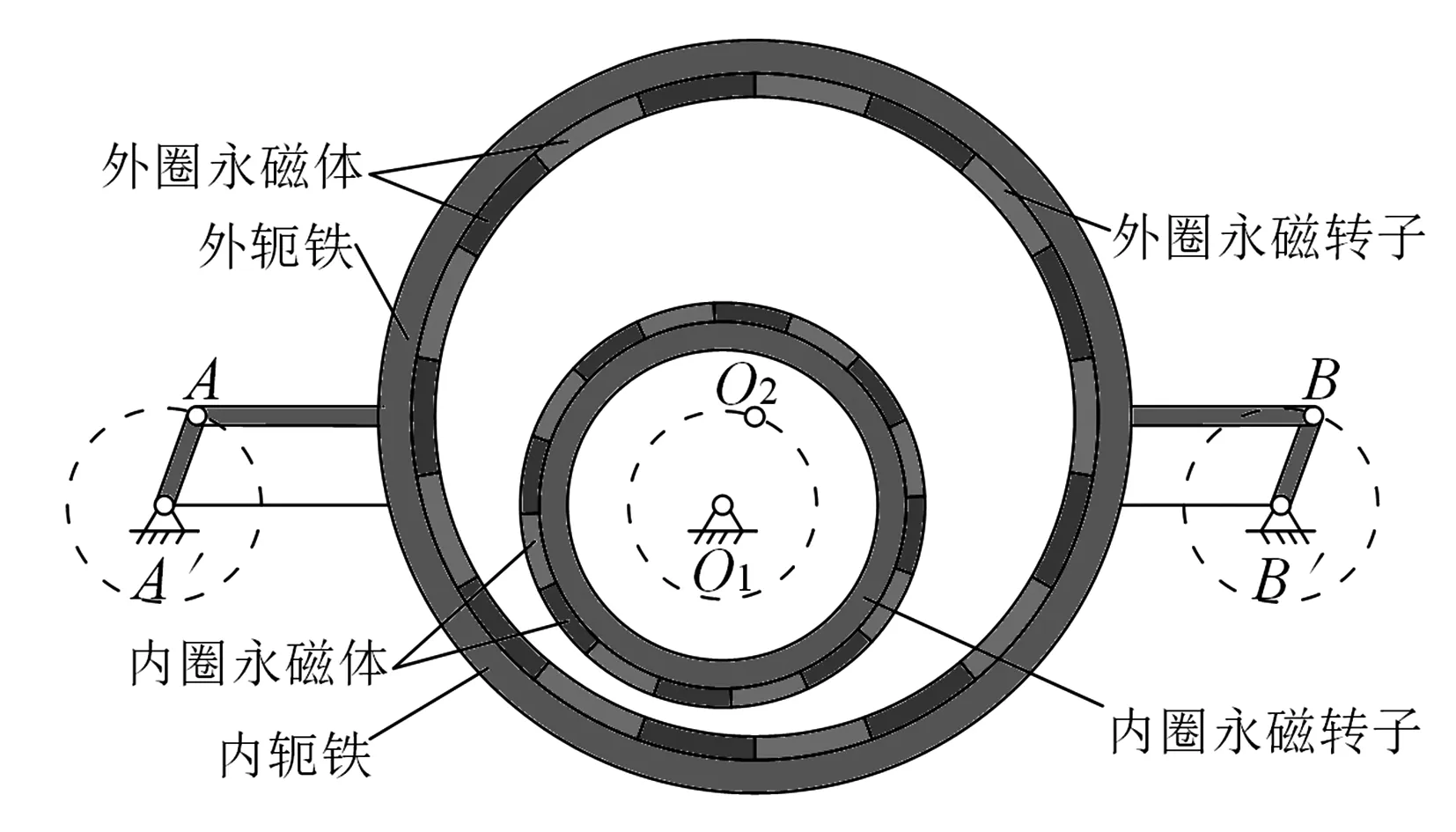

图1为RPPMG机械结构示意图.图中,外圈永磁转子与连杆AB固连,其圆心O2位于连杆AB的中点;内圈永磁转子绕其自身圆心O1作定轴旋转运动,且O1位于机架A′B′连线的中点.

图1 RPPMG机械结构

图中所示内、外永磁圈不同心,且有AA′=BB′=O1O2.若设A轴及B轴绕A′轴及B′轴的旋转速度分别为na及nb,外圈永磁转子的公转转速为no2,则有no2=na=nb,即外圈永磁转子的公转转速与曲柄AA′及曲柄BB′的旋转速度完全相同.

与机械环板式齿轮相同,图1所示RPPMG的内、外圈永磁体磁极对数也相差1.工作时,动力由曲柄AA′输入,通过连杆AB带动外圈永磁转子作绕内圈永磁转子O1轴的平动,经内、外圈永磁体磁场耦合作用后产生电磁力矩,最终由内圈永磁转子输出.

设RPPMG传动比为G,内、外圈永磁体极对数分别为pi、po,则有:

(1)

由于po=pi+1,则当外圈永磁转子绕内圈永磁转子顺时针公转一周时,内圈永磁转子将绕其自身轴线转动一对极角度.

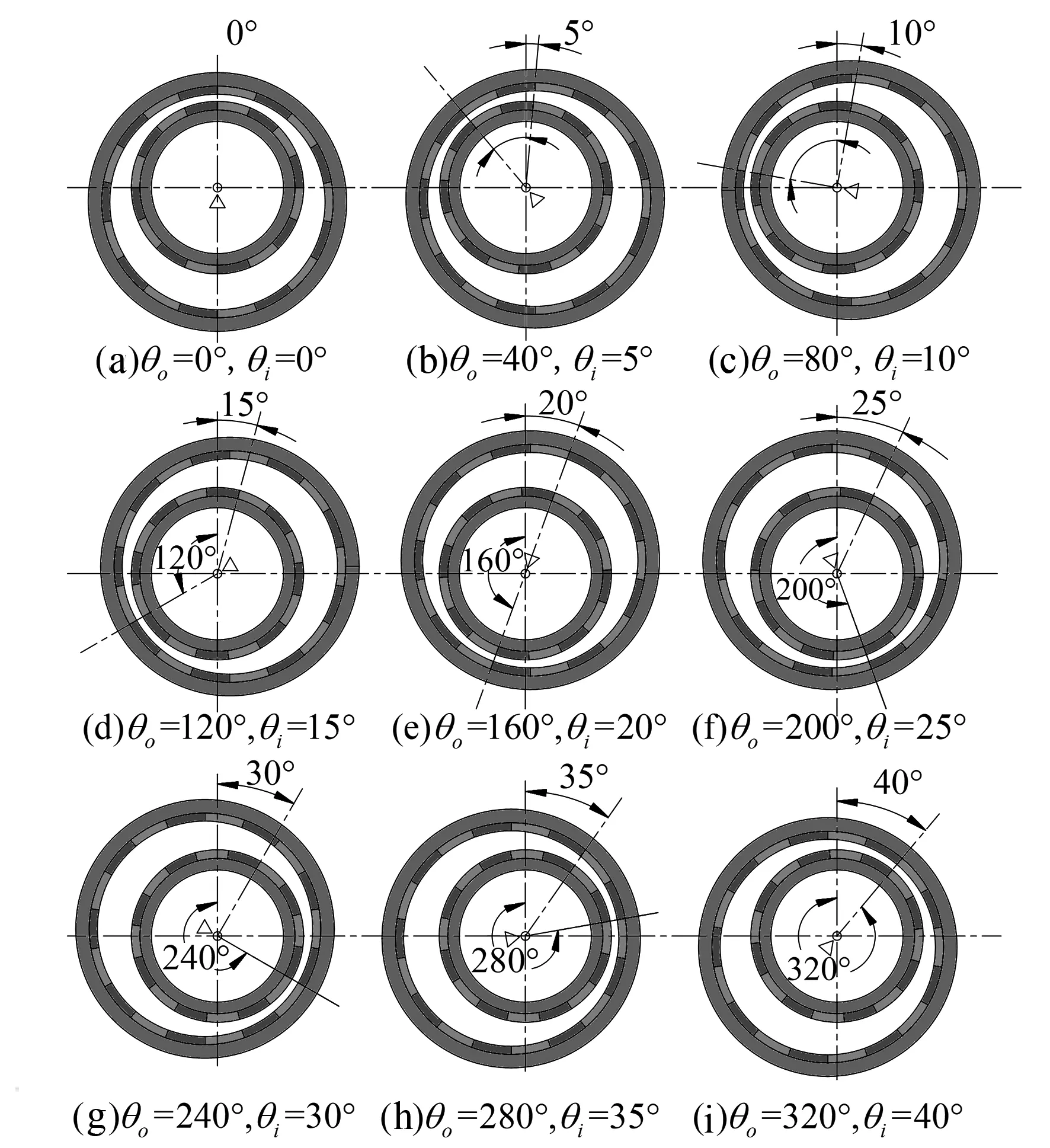

图2为RPPMG内、外圈永磁转子相对转角关系[9],图中的θi、θo分别为内、外圈永磁转子转过的角度.

图2 RPPMG中内、外圈永磁转子相对转角

设RPPMG中内、外圈永磁转子的极对数分别为8对极及9对极,则由图2可知:当外圈永磁转子每公转40°时,内圈永磁转子则自转5°,即内、外永磁转子的转角比为8∶1,符合式(1)计算结果.

2 模型参数计算

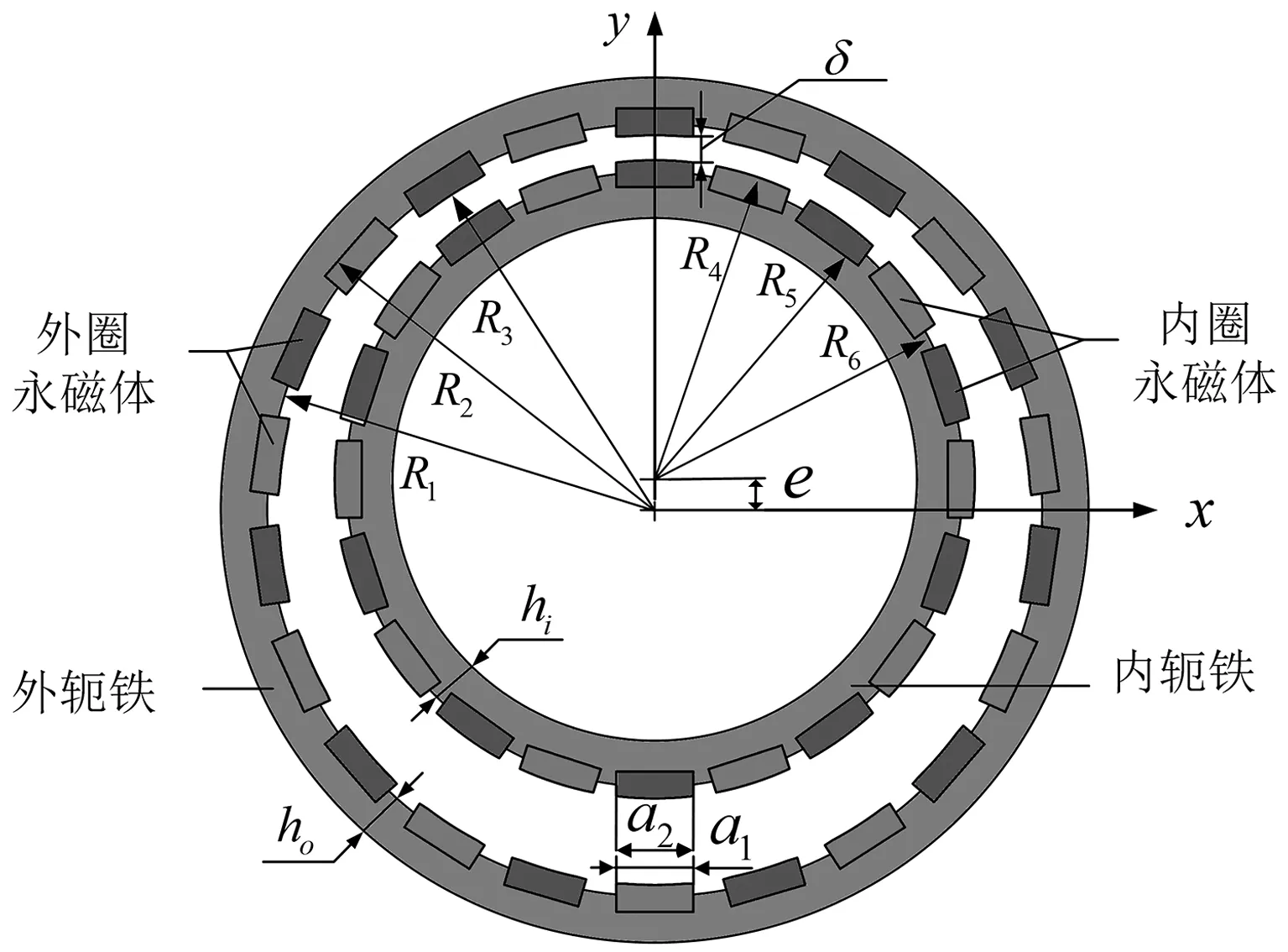

图3为RPPMG各结构参数.图中,R1为外永磁转子轭铁内半径,R3、R2分别为外永磁转子永磁体内、外半径,R5、R4分别为内永磁转子永磁体内、外半径,R6为内永磁转子轭铁外半径,a2、a1为内、外永磁转子单块永磁体内外边界弧长,hi、ho分别为内、外永磁转子轭铁厚度,δ为最小气隙长度,e为偏心距.

图3 RPPMG结构参数

2.1 内永磁转子永磁体外半径R4计算

设RPPMG所传递的额定功率、额定转速、额定转矩及传动比分别为P、no、T及G,那么则有:

(2)

设RPPMG永磁体轴向有效长度为L,所能传递的转矩密度为Td,内永磁转子有效体积为V,漏磁系数为η,则有:

(3)

将式(3)代入到式(2)中可得:

(4)

2.2 外永磁转子永磁体内半径R3计算

为保证RPPMG内、外永磁转子之间的耦合面积最大,应使其内、外永磁转子最小气隙处的弧长尽量相等,即:

a1=a2

(5)

由于RPPMG内、外转子永磁体磁极为径向排列,所以单块永磁体磁极边界弧长为

(6)

式(6)中αp为极弧系数,τ为极距.将式(6)代入式(5)中可得:

(7)

2.3 内、外转子轭铁厚度hi及ho计算

hi与ho的计算方法相同,本文仅以ho为例进行计算.

由于穿过单块永磁体表面与外轭铁截面的磁通量相等,因此若设永磁体磁极在轭铁侧表面积为Sy,转子轭铁的截面积为Se,永磁体剩磁为Br,轭铁所能通过的最大磁通密度为Be,对于外永磁圈则有:

BrSy=2BeSe

(8)

Sy=La2

(9)

Se=Lho

(10)

将式(9)及式(10)带入式(8)中,可得:

(11)

3 RPPMG静态模型建立

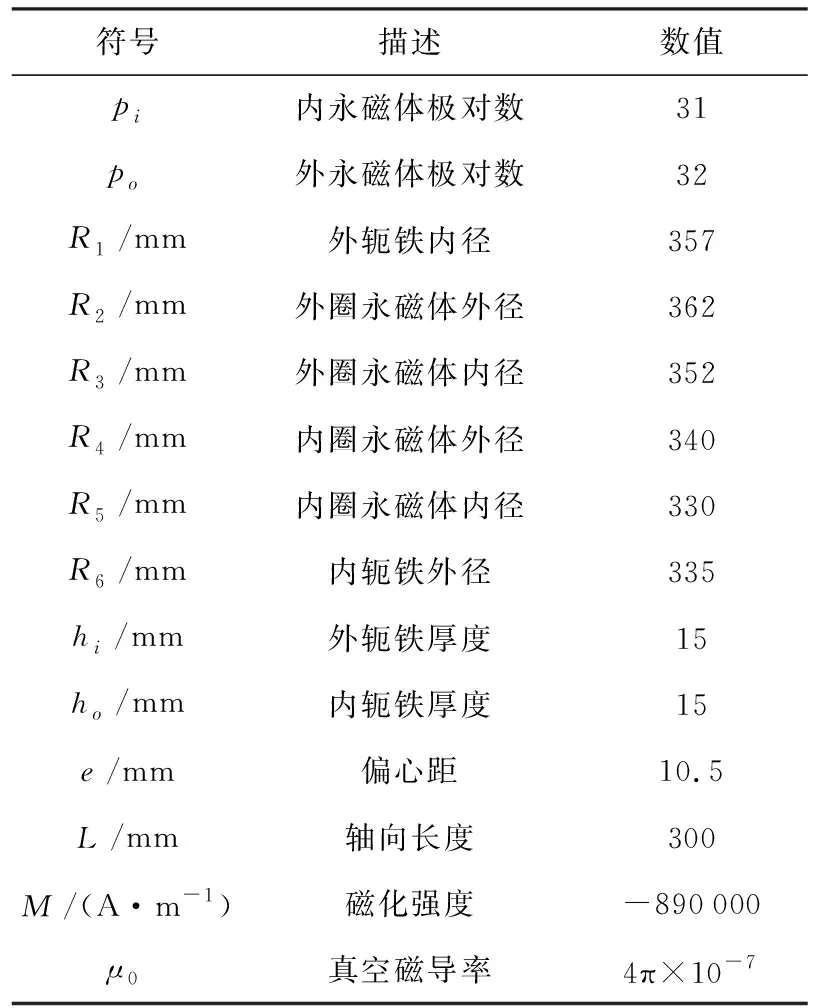

设RPPMG传递的额定功率P=11 kW, 额 定 输 出 转速no=6 r/min, 传动比G=31∶1,

Td=230 kN·m/m3,η=0.2,则由式(2)~式(11)可得表1所示的RPPMG初选结构参数.

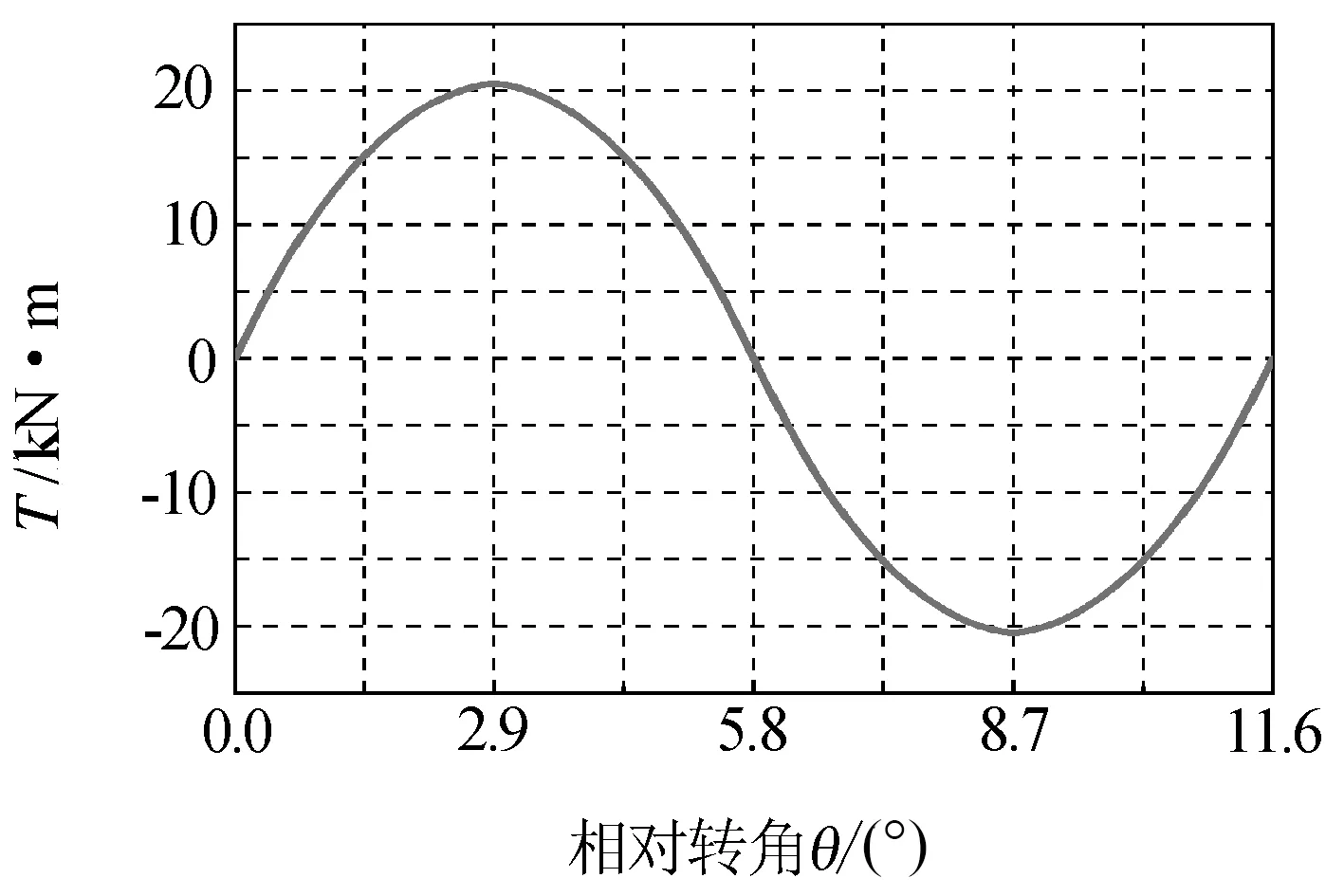

基于表1所示结构参数,采用Ansys Maxwell软件建立二维静态仿真模型,可得图4所示的输出转矩T与相对转角θ的关系曲线.

表1 RPPMG结构参数初选

图4 T与θ关系曲线

由图4可知,当内永磁转子转过1/2个及3/2个磁极角度(即θ为2.9°及8.7°)时,RPPMG的输出转矩达到峰值,此时Tmax=20.6 kN·m,转矩密度Td= 236 kN·m/m3, 与 设 计 时 初 选 的Td=

230 kN·m/m3较为接近,说明模型初选参数基本正确.

4 不平衡磁拉力有限元计算

设图3中内转子表面任意一点的气隙磁密为B,其沿x及y方向的分量分别为Bx及By,沿转子表面的径向与切向分量分别为Br及Bt,则有:

Br(θ)=Bx(θ)cosθ+By(θ)sinθ

Bt(θ)=-Bx(θ)sinθ+By(θ)cosθ

(12)

设内转子铁心单位面积上的电磁力为f,其在径向及切向上的分力分别为fr及ft,根据麦克斯韦应力张量法有:

(13)

式中,μ0为真空磁导率.

设内转子表面任意弧长所受的电磁力为F,其径向及切向电磁力分别为Fr及Ft,则有:

(14)

由式(14)可知,只要获得转子表面气隙磁密B,即可由式(14)获得Fr及Ft.

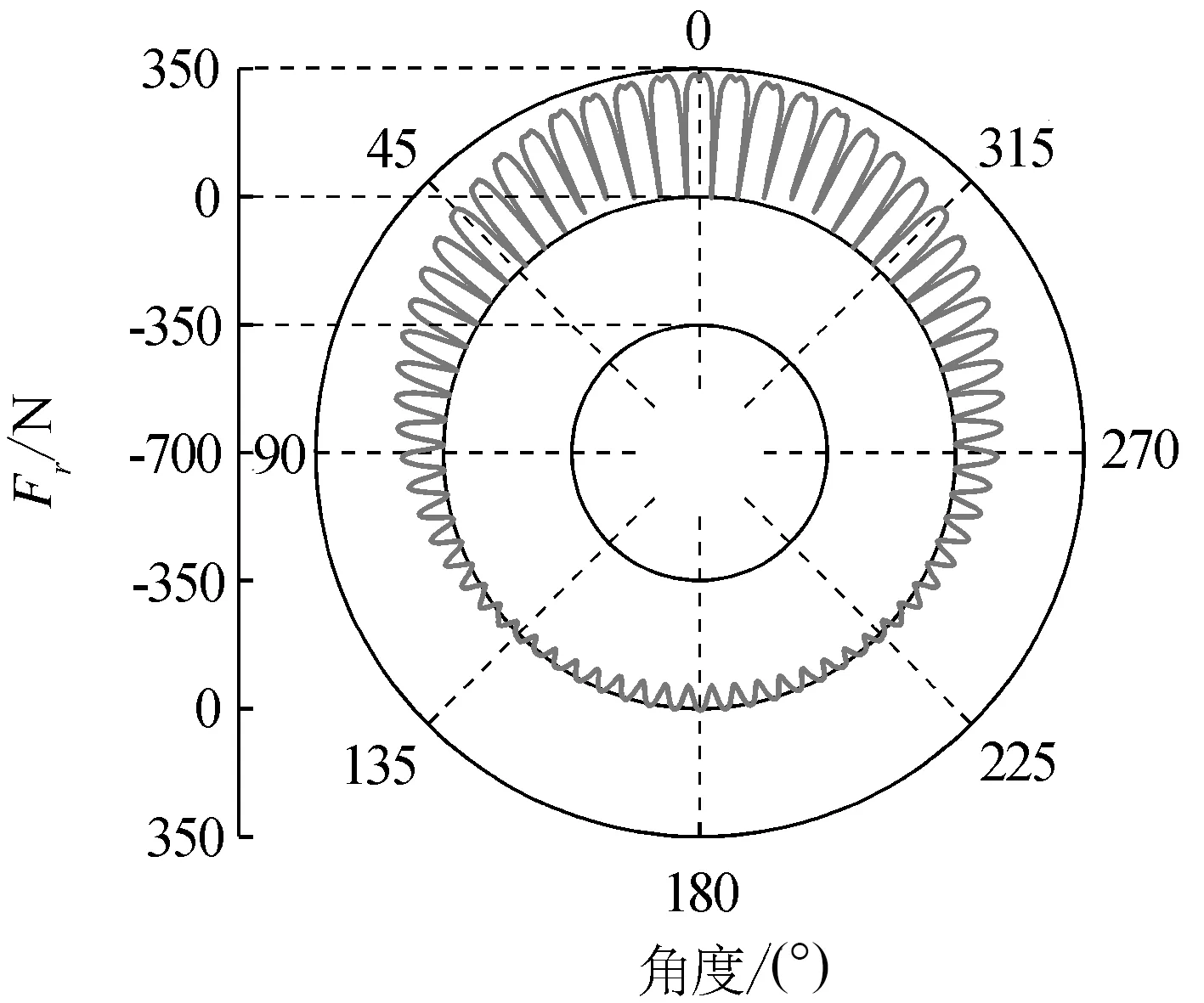

图5为由式(14)所得的Fr分布曲线.

图5 Fr分布曲线

由图5可知,Fr正值方向背离圆心,负值方向指向圆心.因此永磁体间气隙长度较小一侧互相吸引,而较大一侧则互相排斥.设内转子所受的径向电磁力合力(不平衡磁拉力)为FR,则FR的方向由RPPMG几何中心指向气隙长度最小处.

设Fr沿x轴的分量及沿y轴的分量分别为Frx及Fry,则有:

(15)

(16)

设内转子表面圆形路径上均布m个点,且两点间的气隙磁密为线性分布,则第i个点所对应的Frxi及Fryi分别为:

(17)

(18)

式(17)及式(18)中,θi为第i个点所对应的极角,且有

则FR为:

(19)

对Ft取矩即可获得内转子的电磁转矩T.

(20)

由式(20)可知,RPPMG所传递的转矩与内永磁转子半径的平方及其有效轴向长度成正比,与径向及切向气隙磁密的乘积在内转子外表面的闭合回路积分成正比,与空气隙磁导率成反比.

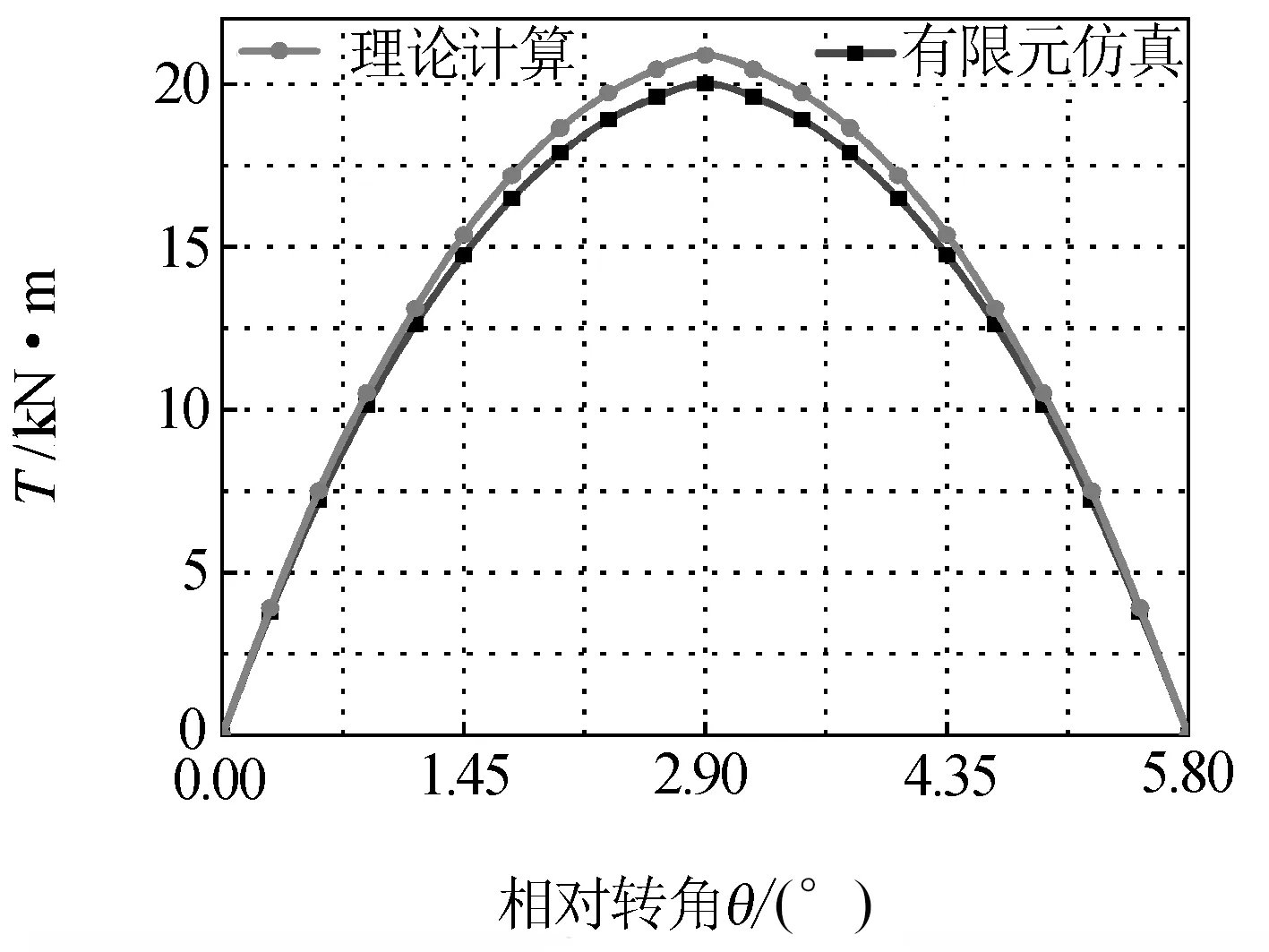

图6为根据式(20)所得的内转子电磁转矩解析解与有限元仿真比较曲线.

图6 电磁转矩解析解与有限元仿真曲线

由图6可知,式(20)所得的理论计算值与有限元仿真值的相对误差小于等于1.2% ,说明本文所建的电磁转矩模型正确.

5 RPPMG结构参数优化

由于输出扭矩是衡量永磁齿轮传动性能最重要的指标之一,并且由图5可知,不平衡磁拉力使转臂轴承一侧持续受到较大力作用,加剧转臂轴承滚子的磨损,缩短其使用寿命.因此本文在固定R3及R4不变的条件下,采用控制变量法分析各结构参数对FR及Tmax的影响.

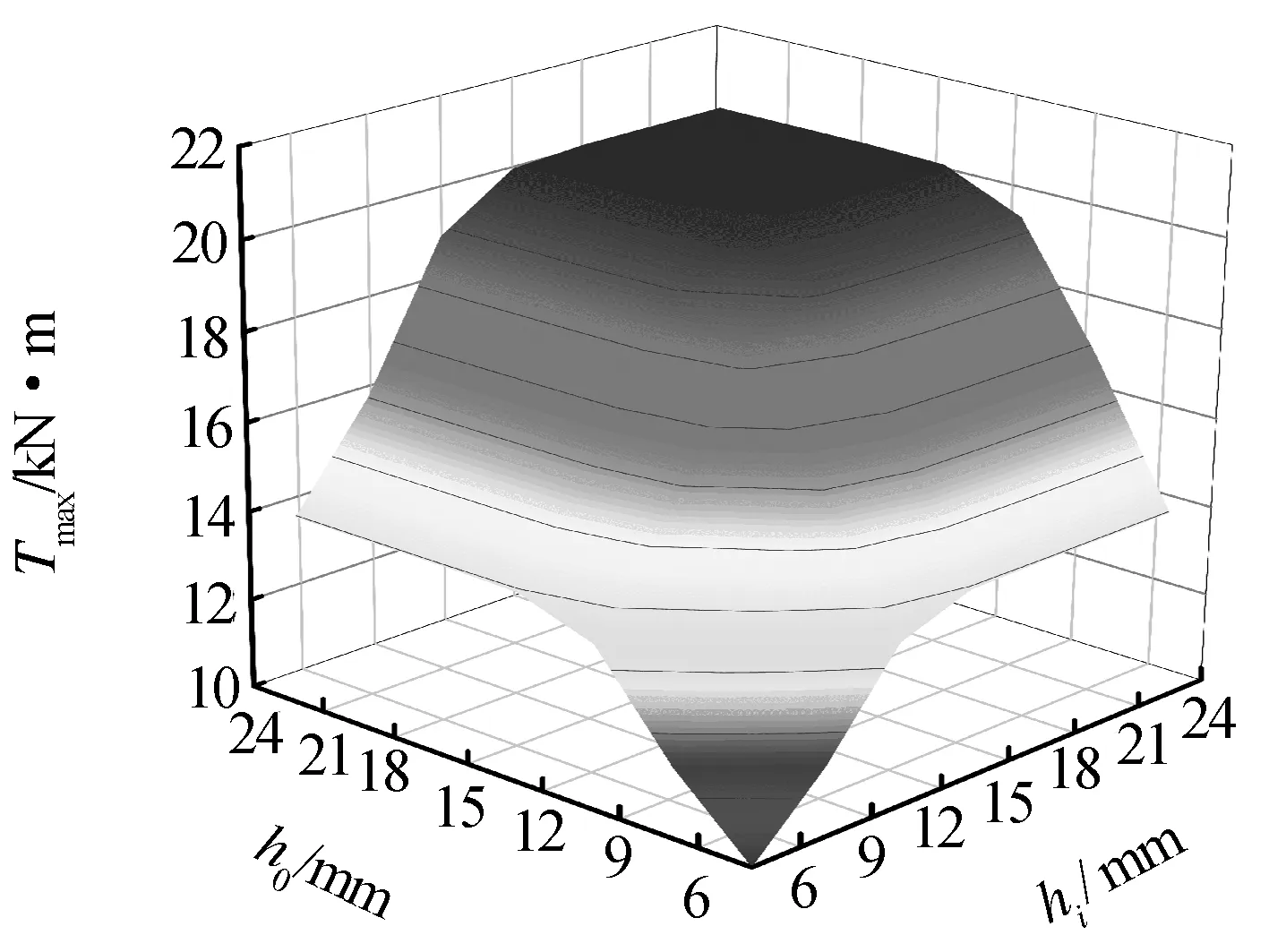

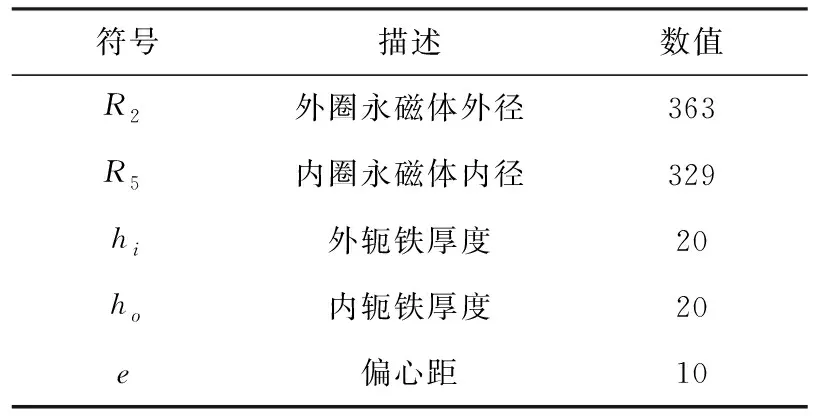

5.1 h i、ho与FR及Tmax关系

图7(a)、7(b)分别为hi、ho与FR及Tmax关系曲线.由图7(a)可知,随着hi、ho逐渐增加,FR先增加后趋于稳定.这是因为当轭部厚度较小时,轭部磁通饱和,出现漏磁现象,此时气隙磁密较小,因此FR也较小.当hi、ho由6 mm增加至20 mm时,轭部所能允许通过的磁通量不断增加,饱和状态不断减弱,漏磁现象逐渐消失,气隙磁密不断增加,因此FR逐渐增大;当hi、ho继续增大时,FR不再增加.

(a) h i、ho与FR关系

(b) h i、ho与Tmax关系图7 h i、ho与FR及Tmax关系

由图7(b)可知,当hi、ho由6 mm增加至20 mm时,Tmax随之增加,此后继续增加轭部厚度,Tmax基本不变.即当轭部厚度为永磁体厚度2倍左右时,即可满足磁路要求.

综合考虑FR及Tmax磁路结构,本文取ho=hi=20 mm.

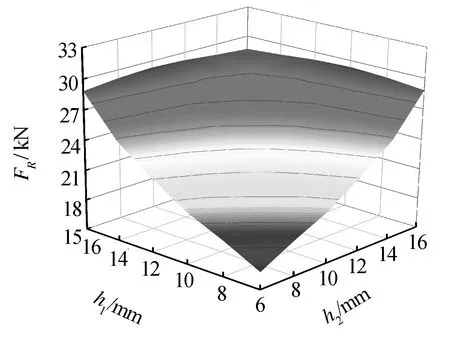

5.2 h1、h2与FR及Tmax关系

由图3可知:

R2-R3=h1

R4-R5=h2

(21)

式(21)中,h1、h2分为内、外永磁体厚度.

图8(a)、8(b)分别为h1、h2与FR及Tmax关系曲线.由图可知,当永磁体厚度增加时,气隙磁密不断增强,FR及Tmax也随之增加.当h≥11 mm时,即满足设计要求.综合考虑过载能力及永磁体用量,本文取h1=h2=11 mm.

5.3 e与FR及Tmax关系

图9为e与FR及Tmax关系曲线.从图中可知,当e逐渐减小时,FR及Tmax均随之减小.这是因为当磁场耦合时, 磁力线总是沿 最 小 磁 阻路径通过,由于空气的磁阻为轭铁(本文选用硅钢)磁阻的7 000~10 000倍[10],因此当e减小时,δ增加,对磁能积消耗也较大.但e过大时,δ较小,增加装配的工艺难度,且内、外永磁转子旋转时易发生剐蹭,因此本文选取e=10 mm,其所对应的δ=2 mm.

(a) h 1、h2与FR关系

图9 e与FR及Tmax关系曲线

综上,可得表2所示的最终优化后的模型结构参数(未变参数见表1).

表2 优化后RPPMG的结构参数 mm

图10为优化前后的Fr分布曲线.由图中可知,优化后δ较大一侧所对应的Fr几乎不变,而较小一侧所对应的Fr明显减小.优化后的FR为2.3 kN,较优化前表1所示降低11.1%;优化后的Td=241 kN·m/m3,较优化前提高2.3%.

图10 优化前后Fr与θ关系曲线

6 结论

(1)本文提出的环板式永磁齿轮传动结构(RPPMG)与环板式机械齿轮相同,也可将转臂轴承移至摆线轮外部,大幅延长转臂轴承的使用寿命,并可在较小的尺寸空间内实现较高的转矩密度及传动比输出;

(2)RPPMG的传动模式及传动比计算方法与现有的永磁式摆线齿轮相同,当外圈永磁转子绕内圈永磁转子顺时针公转一周时,内圈永磁转子将绕其自身轴线转动一对极角度;

(3)RPPMG的内永磁转子半径对转矩的传递起关键性作用;当内永磁转子转过半个磁极角度时,RPPMG的输出转矩达到峰值;

(4)内永磁转子同时受到切向及径向电磁力作用;其中,切向电磁力对内永磁转子中心取矩即可形成电磁转矩;而径向电磁力合力即为不平衡磁拉力,其方向由RPPMG内转子几何中心指向气隙长度最小处.