宽厚板轧机压下装置故障分析

2022-06-10卢永

卢永

(兴澄特钢 江苏 江阴 214400)

1 前言

兴澄4300宽厚板生产线由DANIELI设计制造,采用双机架布置,生产转换灵活。其中:四辊粗轧机开口度达到1200mm,配备2台7000kW 主电机,额定转矩达到2196485N·m,充分满足了钢锭、复合坯、大圆坯等特厚坯料的大压下量生产工艺要求;四辊精轧机配备2台9000kW 主电机,最大轧制力可达90000kN,充分满足特种钢板控温控轧的大轧制力生产工艺要求。在正常生产轧制过程中,压下装置作为宽厚板轧机的核心部件,主要为了配合上辊系升降,控制辊缝大小,运行稳定直接关系到钢板精度控制和产线效率提升。

2 设计原理简介

2.1 组成

宽厚板轧机压下装置主要由压下丝杠装配和压下驱动两部分组成,具体如下:

(1)压下丝杠装配:压下丝杠装配由螺旋丝杠、铜螺母、压头装配三部分组成,其中压头装配由滑动轴承、球面垫、轧制力传感器及相关连接件组成(见图1)。压头装配安装在螺旋丝杠底端,其底部与上支承辊轴承座相接触。螺旋丝杠安装在铜螺母上,铜螺母通过定位键、法兰环等部件安装在轧机牌坊顶部。每台轧机由2套压下丝杠装配组成,分别安装两侧轧机牌坊上,两侧压下丝杠装配分别通过压头装配与支承辊两侧轴承座顶部相接触。

图1 压下丝杠装配示意图

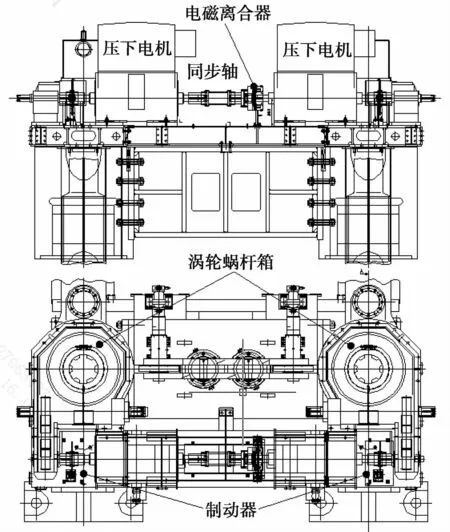

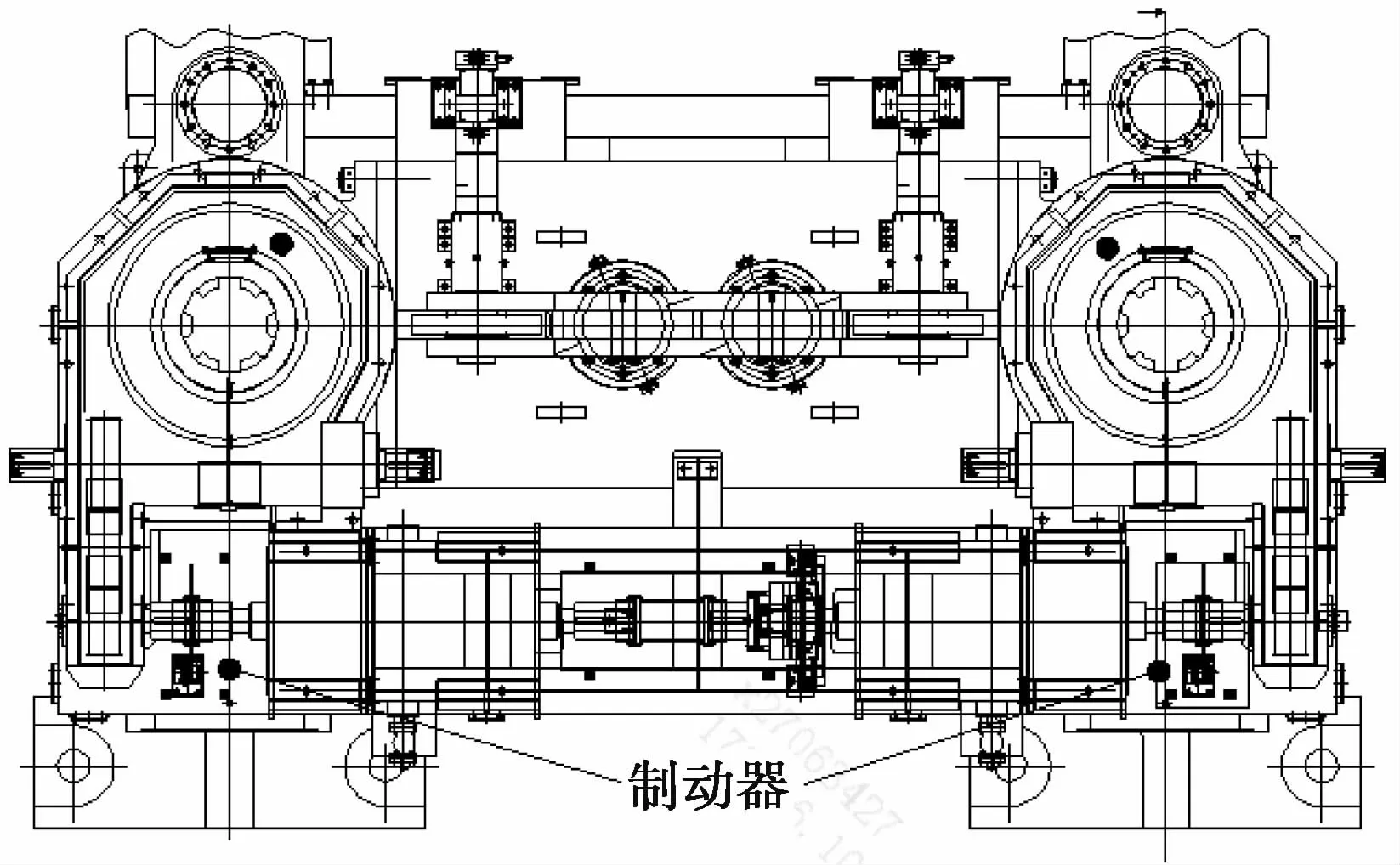

(2)压下驱动:压下驱动由涡轮蜗杆箱、压下电机、同步轴、电磁离合器和制动器组成(见图2)。两侧涡轮蜗杆箱和驱动电机呈对称布置,电机与涡轮蜗杆箱通过带制动盘联轴器相连接,涡轮蜗杆箱与螺旋丝杠通过花键副传动,控制丝杠上升与下降。为保证两侧压下丝杠同步,两台压下电机通过同步轴相连,实现机械同步[1]。另外同步轴上还布置有电磁离合器,便于对两侧压下丝杠的位置微调。为有效保证钢板轧制厚度控制尺寸,减少轧制时压下装置受力反转回抬,在两侧对称布置液压制动器。为解决压下装置卡死问题,两侧涡轮蜗杆箱输入轴上还安装有回松装置。

图2 压下驱动布置图

2.2 结构原理

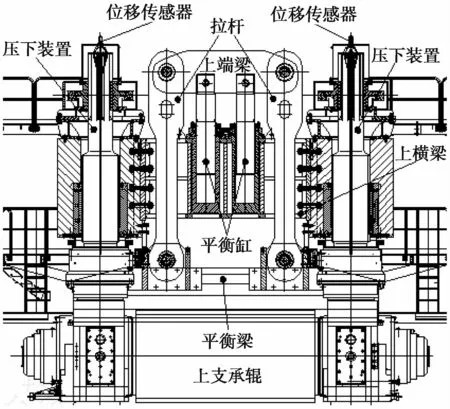

宽厚板轧机压下装置主要作用是与上支承辊平衡装置相互作用,控制上辊系上升与下降,达到调整辊缝目的(见图3)。上支承辊平衡装置主要由平衡缸、平衡梁、上端梁及拉杆组成。平衡缸安装在轧机上横梁位置并通过上端梁及拉杆与平衡梁连接,上支承辊通过轴承座悬挂在平衡梁下方。平衡缸工作压力分为低压和高压两种(低压110bar、高压170bar)。其中:低压是平衡上支承辊重量的工作压力,高压是在平衡上支承辊重量的基础上并且消除压下装置配合间隙的工作压力,形成过平衡状态,减小轧制弹跳。压下装置两侧安装有位移传感器,用于压下位置的精准控制。当辊缝需要减小时,压下驱动制动器打开,上支承辊平衡缸切换至低压,压下电机驱动压下丝杠下降,上支承辊在平衡缸的作用下与压下装置同步运动至辊缝设定位。反之当辊缝需要变大时,压下驱动制动器打开,上支承辊平衡缸切换至低压,压下电机驱动压下丝杠上升,上支承辊在平衡缸的作用下与压下装置同步运动至辊缝设定位[2]。当辊缝上升或下降达到辊缝设定值后,压下电机停转,制动器关闭,上支承辊平衡缸压力切换至高压。

图3 压下装置结构简图

3 问题分析

宽厚板轧机投产后设计缺陷逐步开始暴露,对生产的稳定性带来影响。压下装置也发生过多次故障,经统计主要分为滑动轴承异常磨损和轧钢咬钢瞬间压下装置异常反转回抬两种故障形式。每次故障发生时都对生产顺行或产品质量控制产生影响,成为困扰分厂亟待解决的难题。经过设计图纸重新审查、长时间跟踪分析等,针对两种故障形式具体分析如下。

3.1 滑动轴承异常磨损分析

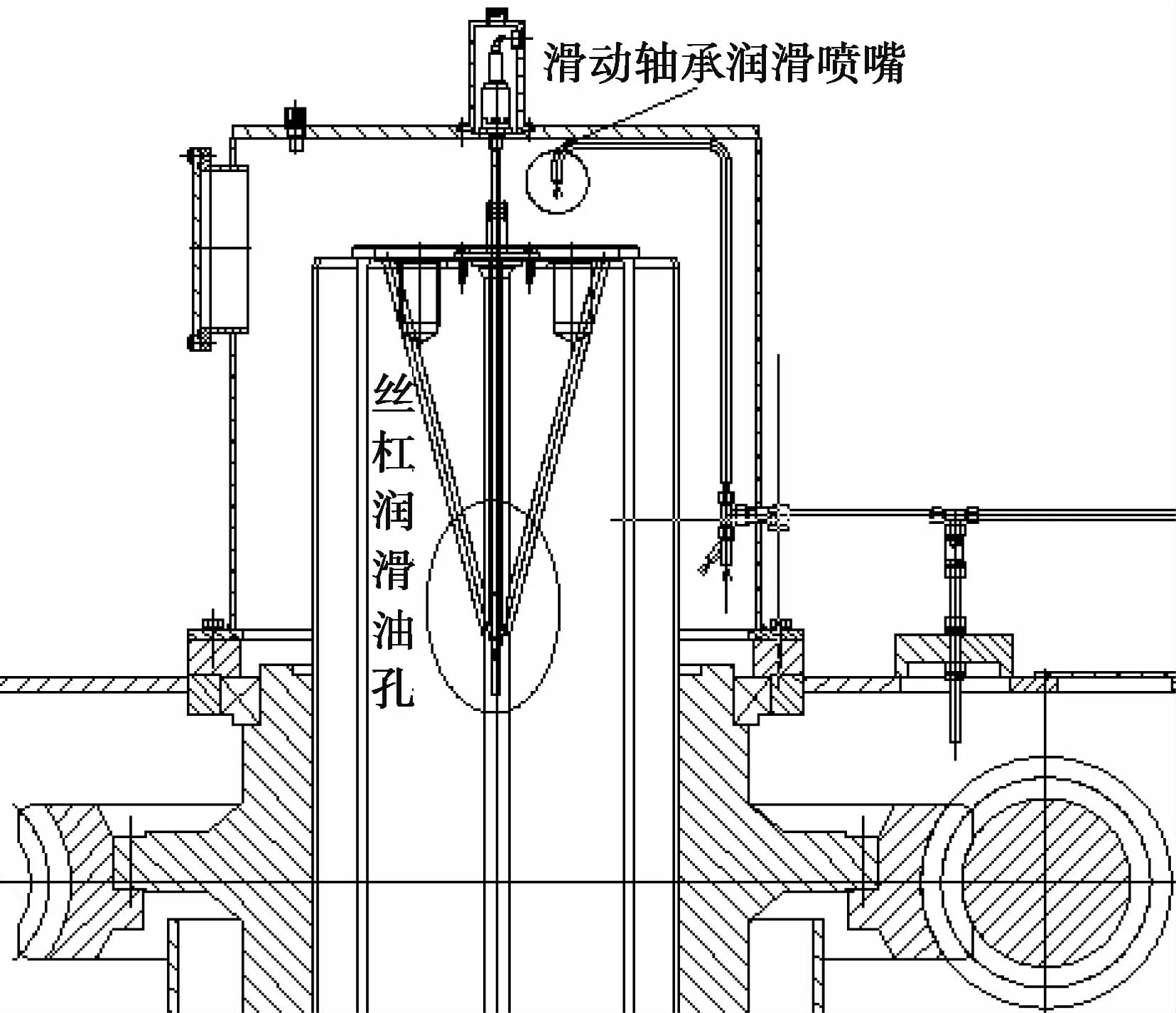

滑动轴承润滑原理是通过丝杠上保护罩顶部的喷嘴下喷润滑油,润滑油经过压下丝杠中心通孔流到底部滑动轴承处实现润滑(见图4)。通过检查及测试发现造成滑动轴承异常磨损的主要原因有两种。

图4 滑动轴承润滑原理简图

(1)顶部润滑管路喷嘴设计制作不合理,润滑油喷嘴采用在管路末端盲板上钻取Φ3mm通孔进行喷油(见图5),油口偏小,受压力的影响,每次停机开启时喷油路线发生不同位置的偏移,未垂直喷到丝杠上端润滑油口区域,造成沿丝杠通孔下流的润滑油量较小,引起滑动轴承润滑不良。

图5 滑动轴承润滑喷嘴示意图(改进前)

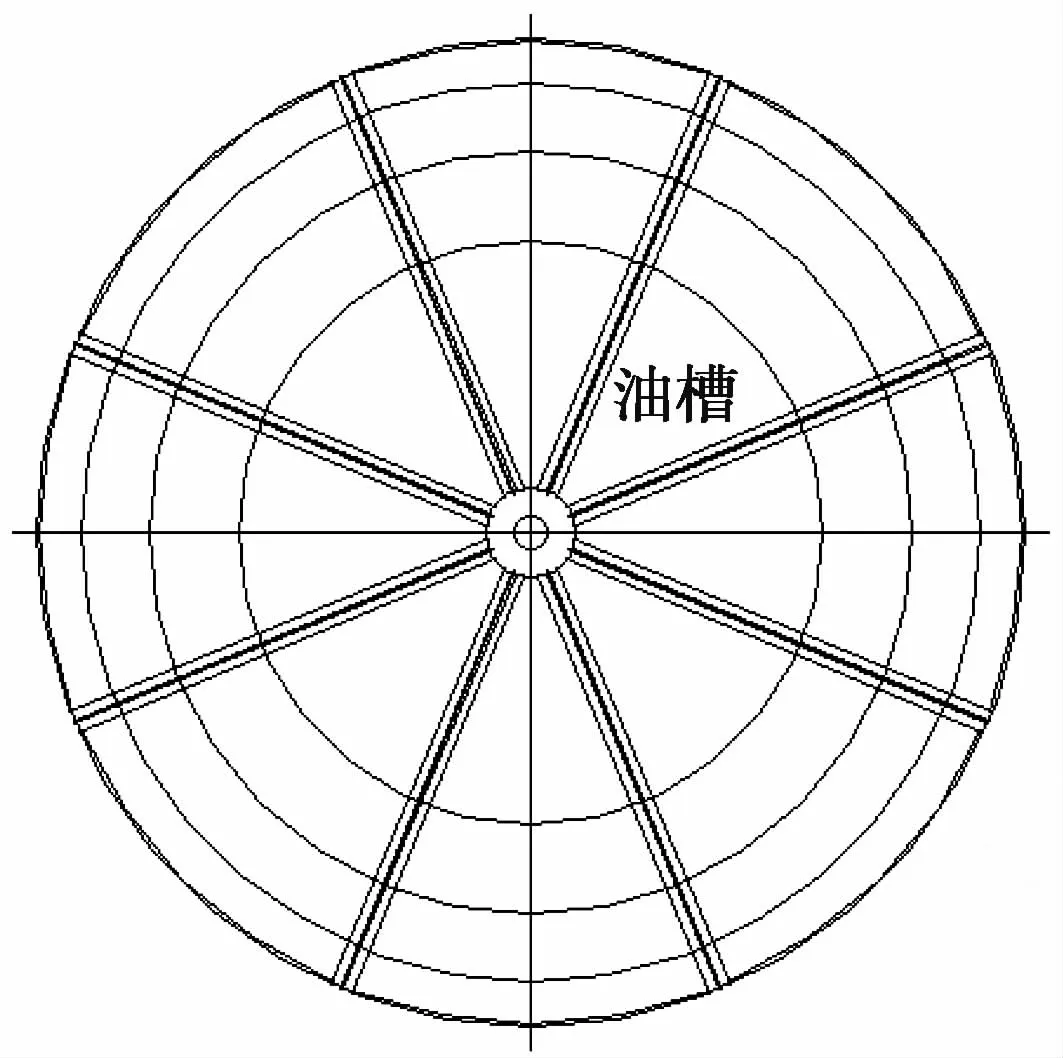

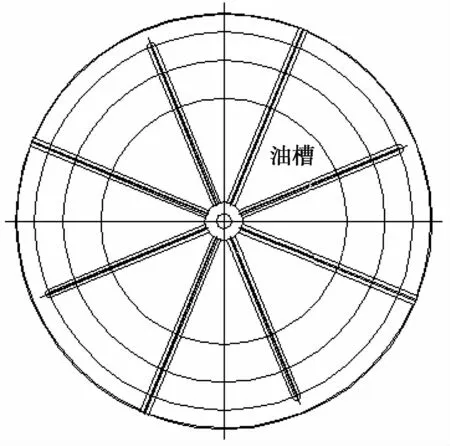

(2)滑动轴承油槽设计不合理,油槽设计采用在滑动轴承旋转侧沿直径方向均布4条贯通式油槽(见图6),润滑油沿着油槽随着滑动轴承旋转甩向四周流出滑动面,造成滑动轴承油膜形成不充分,影响润滑效果。

图6 滑动轴承油槽布置图(改进前)

3.2 轧钢时压下装置异常反转回抬分析

正常生产过程中,轧机咬钢瞬间,受冲击及轧制反作用力影响,压下装置会产生一定反转回抬趋势。为杜绝异常反转,设计时在两侧压下电机输出端各布置1个液压制动器,用于消除轧制反作用力,确保钢板厚度控制精度。但在实际运行过程中效果不理想,在轧机咬钢瞬间,压下装置仍会产生反转和回抬,同时制动器故障率非常高,经常发生抱闸片碎裂,缸体漏油等问题,影响生产顺行[3]。跟踪调查发现,轧制普钢时压下反转回抬问题不太明显,但轧制特种钢需要大压下或低温轧制时,压下装置反转回抬问题明显增加,特别是随着产线品种结构的调整,使用大压下及低温轧制工艺的钢板大量增加,发生压下装置异常反转回抬的问题更加频繁。通过研究及对比分析,导致压下装置异常反转回抬的原因主要有两方面。

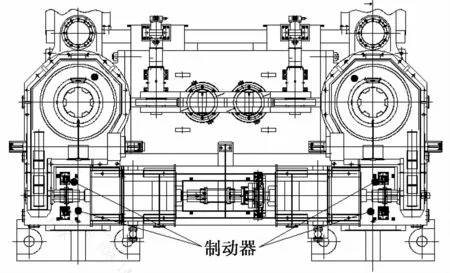

(1)在两侧压下电机输出端各布置1个液压制动器(见图7),虽能满足普钢轧制功能需求,但当轧制特种钢板时,随着冲击及轧制力增加,制动器制动力不足以消除轧制反向作用力的影响,造成反转。

图7 压下驱动制动器布置图(改进前)

(2)制动器选用液压制动弹簧打开方式的制动器,在使用过程中,咬钢瞬间对制动器油缸冲击较大,易造成制动器缸体渗漏等故障,随着缸体渗漏,引起制动盘和抱闸片被液压油污染,进一步影响制动效果及抱闸片寿命。

4 改进措施

4.1 滑动轴承异常磨损改进措施

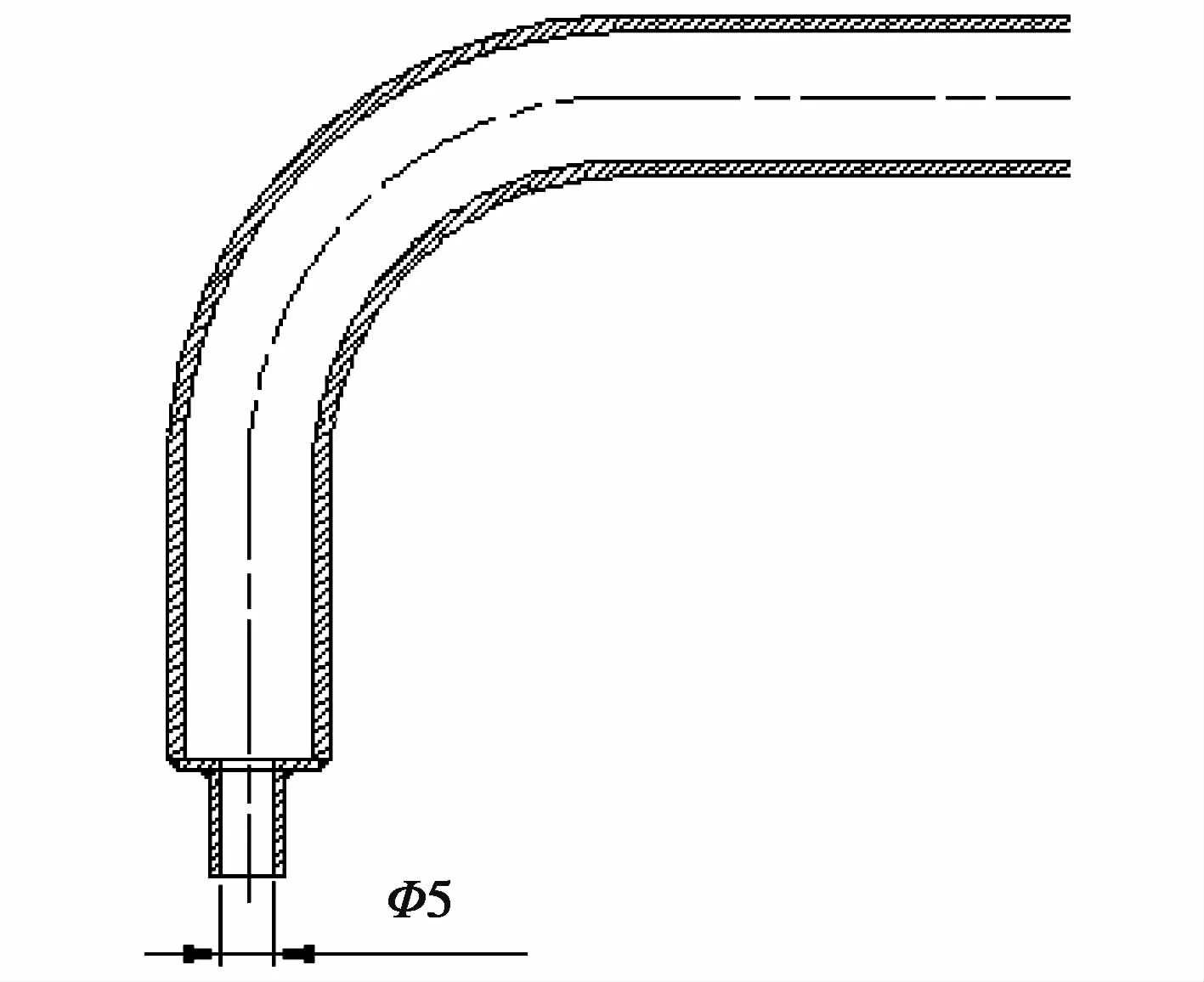

(1)针对润滑油喷油口问题,采用把原Φ3mm通孔扩大到Φ5mm,同时在喷口下端安装通径为Φ5mm的导向稳流管(见图8)。改进后增大润滑油流量的同时,通过导向稳流管固定喷油路线,确保润滑油垂直喷到丝杠上端润滑油口区域,实现有足够的润滑油通过丝杠通孔下流到滑动轴承部位。

图8 滑动轴承润滑喷嘴示意图(改进后)

(2)针对滑动轴承油槽设计不合理问题,对滑动轴承油槽进行重新设计,由原4条贯通式油槽改成2条贯通式油槽和2条非贯通式油槽,并相互间隔布置(见图9)。改进后,当滑动轴承旋转时,部分润滑油被锁在滑动轴承内部,确保滑动面润滑油充足,促使滑动面油膜充分形成,实现良好润滑。

图9 滑动轴承油槽布置图(改进后)

4.2 轧钢时压下装置异常反转回抬改进措施

(1)在两侧压下电机输出端各新增一个制动器,布置在原制动器对面(见图10),沿着制动盘对称布置,增大制动力,提升制动效果。正常状态时,四个制动器参加制动,有效解决轧钢咬钢瞬间压下装置异常反转回抬问题,为产线品种结构的调整及尺寸精度的控制提供设备保障。

图10 压下驱动制动器布置图(改进后)

(2)对制动器进行改型,选用碟簧制动液压打开方式的制动器,同时制动器带有行程调节功能,可使用行程调节功能来调整制动力,延长碟簧制动时效,达到进一步延长制动器使用寿命要求。另外每个制动器支管均安装高压球阀,若某个制动器出现故障,可应急采取关闭支管高压球阀并调节制动行程,使该制动器处于常开状态,不参与轧机运行,待检修时进行恢复,能有效减少轧机异常停机,保障生产顺行。

5 结语

压下装置是宽厚板轧机的核心部件,是影响生产顺行与钢板精度控制的关键点。经过对结构形式的优化改进,压下装置出现的运行故障和设计缺陷得到彻底解决,有效保证了钢板尺寸精度控制,提升了设备稳定性,为产线品种结构调整提供设备保障。