大断面型材飞剪设计

2022-06-10周扬胜张荣滨李图学

周扬胜 张荣滨 李图学

(中冶赛迪工程技术股份有限公司 重庆 400013)

1 前言

随着连续式轧机的发展,飞剪机得到了越来越广泛的应用。飞剪机有多种型式。目前在型钢产线上常用到剪切大规格棒材、方钢、H型钢等轧件的飞剪。该种飞剪剪切规格比较大,剪切断面可达25000mm2,剪切力达4000kN。对飞剪的结构强度提出很高的要求,为保证飞剪本体的强度,飞剪齿轮箱的中心距设计的比较大;大型飞剪采用曲柄连杆式飞剪,刀臂均设计成双支点,结构龙门式。

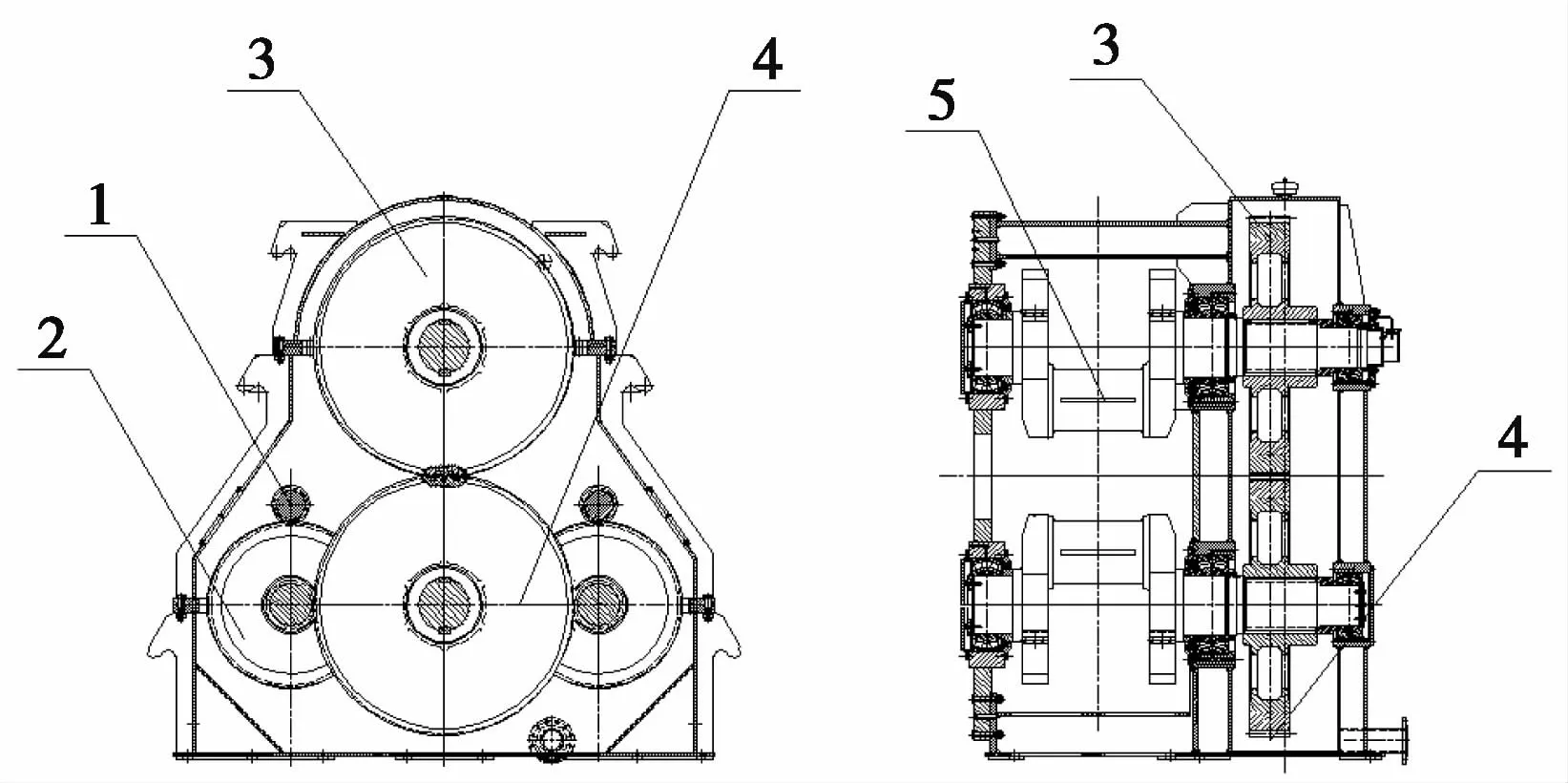

飞剪的结构如图1所示,剪机由电机1,联轴器2,飞轮装配3,飞剪齿轮箱4,曲柄连杆刀臂机构5组成。从图中可以看出刀臂5通过曲轴安装在龙门框架6内,剪切力由两端支点分担,抗冲击更好。大型飞剪采用双电机驱动,以便提供更大剪切功[1]。联轴器一般采用鼓形齿式联轴器。为提供较大的转动惯量,大型飞剪高速轴上设计有飞轮,根据轧件的速度、规格的不同,设计飞轮的转动惯量。当轧件规格、速度范围较宽时,飞轮还需要设计离合装置,通过离合器动作可实现不同的转动惯量配置。

图1 飞剪结构图

2 飞剪齿轮箱

大规格型钢在生产时速度比较低,这时齿轮箱仅设计一级速比是不够的,通常需设计成二级齿轮传动速比。有些厂家在电机和飞剪齿轮箱之间增加一个外置减速箱解决。本文叙述的飞剪是将二级传动设计在一个齿轮箱中,这样结构上更紧凑,有利于节省空间。

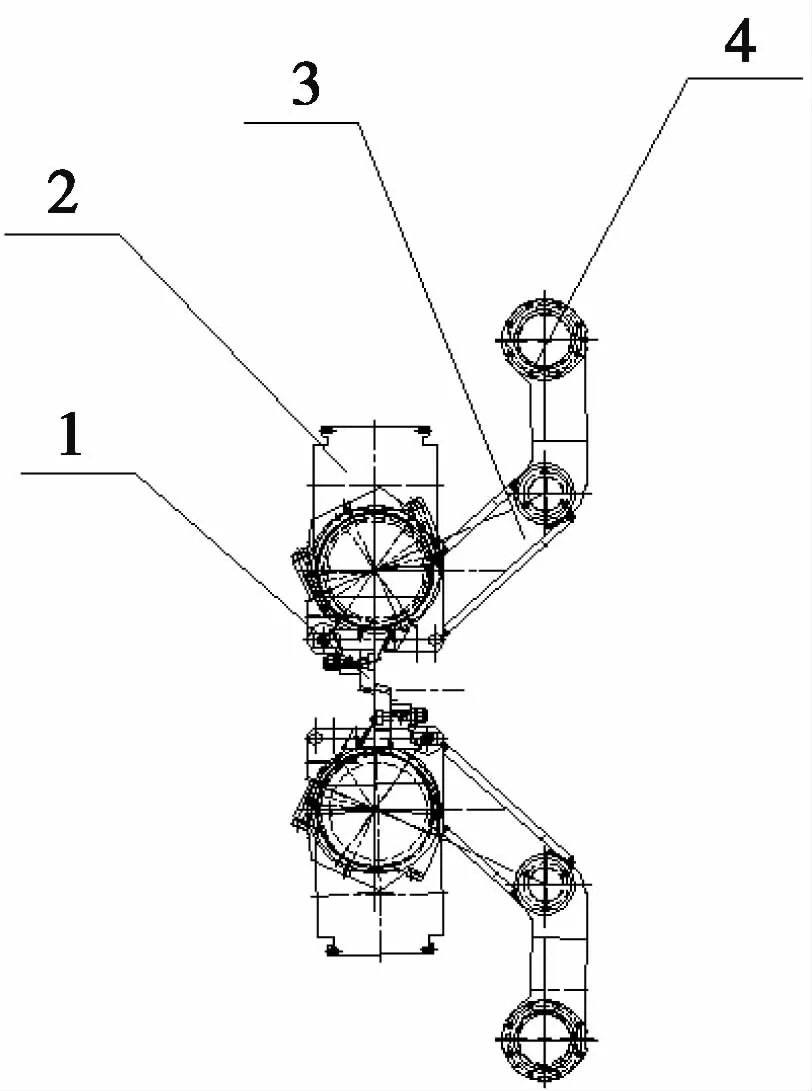

如图2所示,上剪切轴齿轮3通过键安装在上曲轴5上,承受大部分的剪切冲击。同样下剪切轴齿轮4通过键安装在下曲轴上。剪切轴系轴承采用球面辊子轴承,能够承受大的载荷。刀臂安装在曲轴上。一级传动输出轴2设计在齿轮箱的两侧,分别与下剪切轴齿轮啮合,一级传动输入轴1即高速轴通过联轴器与电机相连。

图2 飞剪齿轮箱

3 曲柄刀臂

飞剪刀臂为曲柄连杆机构,图3是刀臂装配的结构图,刀架1为杠杆形状,其一端固定在曲柄轴2上,另一端与摆杆4相连。曲柄轴2运动时,刀架1近似作平移运动,固定在刀架上的刀片能接近垂直与轧件剪切。这样有利于轧件剪切。

图3 刀臂装配图

4 剪切力能计算

(1)计算剪切力[2-4]

式中:P—最大剪切力,N;

K1—考虑刀刃变钝和间隙增大后,剪切力增大系数。

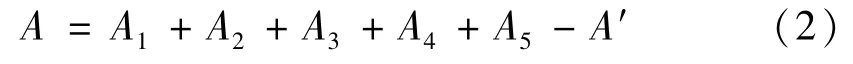

(2)计算剪切功

式中:A1—剪切轧件所需要的功,N·m;

A2—剪切过程中拉力所做的功,N·m;

A3—剪切时剪刃与轧件的摩擦功,N·m;

A4—剪切时滚动轴承的摩擦功,N·m;

A5—剪切时加速轧件所需的功,N·m;

A′—剪切过程中电机所作的功,N·m。

各项剪切功计算比较繁琐,本文不作赘述。

(3)计算系统转动惯量

折算到电机轴上的转动惯量为:

式中:J—设备总的转动惯量,kg·m2;

J1—高速轴系转动惯量,包括高速轴、齿轮、飞轮、联轴器、轴承的转动惯量等,kg·m2;

J2—一级轴系转动惯量,包括轴、齿轮、轴承转动惯量的转动惯量等,kg·m2;

J3—上剪切轴系转动惯量,包括上曲轴、齿轮、平衡块、连杆机构、平衡块、轴承转动惯量的转动惯量等,kg·m2;

J4—下剪切轴系转动惯量,包括下曲轴、齿轮、平衡块、连杆机构、平衡块、轴承转动惯量的转动惯量等,kg·m2;

i1—一级传动速比;

i2—二级传动速比。

剪切开始至剪切结束传动系统的动能变化为:

式中:ΔA—动能变化量,kg·m2;

ω1—剪切开始角,rad/s;

ω1—剪切终了角,rad/s。

剪切开始到剪切终了系统的动能变化应大于或等于剪切时所需的剪切功。

(4)电机功率计算

对于启停工作制飞剪,由于剪切时间极短,在一个剪切周期内,飞剪电机用于启动和制动过程较长,而且在较大的转动惯量下启动,具有较大的动力矩,因此应按照动力矩来选择电机。

电机平均驱动力矩为:

式中:MP—平均驱动力矩,N·m;

n—剪切前电机应达到的转速,r/min;

t—电机加速时间,s;

η-飞剪总的传动效率。

启动时电机所消耗的功率为:

式中:N—电机功率,kW;

ne—电机额定转速,r/min;

ke—电机过载倍数。

(5)启动转角和启动时间校核

最后需校核飞剪的启动时间是否满足要求,校核启动时间可换算为电机启动转角与刀臂实际转过的角度的比较。

1)电机启动转角为:

式中:J—系统总转动惯量,kg·m2;

n1—剪切开始时电机转速,r/min;

T—电机启动转矩,N·m;

i1i2—齿轮箱一级、二级速比。

2)曲柄从起始位置至剪切位置的转角计算如下:

式中:φm—曲柄从起始位置至剪切位置的转角,rad;

φ0—曲柄加速初始位置角,rad;

φ设—曲柄启动时预先设定的位置角,rad;

φ稳—飞剪稳速角,rad;

φ剪切—飞剪开始剪切轧件时的曲柄的位置角,rad。

如φm>φe,表明校核通过。

5 结论

(1)根据本文第3节的描述可以看出,本文所设计的曲柄连杆机构在剪切时刀片近似垂直于轧件,剪切性能好。

(2)根据本文第4节的计算可以看出,飞剪在剪切轧件时,剪切功主要来自飞轮和飞剪传动系统自身的储能,电机做功仅占很少部分。这是由于飞剪剪切轧件的时间很短,这么短时间内,靠电机做功是远远不够的。所以在大型飞剪的设计过程中,对飞轮的设计,整个飞剪的转动惯量计算是非常重要的。

(3)本文所设计的飞剪结构可靠,运行稳定,剪切力可达到4000kN,适合大规格型钢的剪切。