梅钢大包回转台轴承更换方案

2022-06-10李欣伟谢序渊

李欣伟 谢序渊

(上海梅山钢铁股份有限公司炼钢厂 江苏 南京 210039)

1 前言

梅钢3#、4#连铸机大包回转台是蝶型双臂单独升降回转台,它用于将大包从接受位运送至浇铸位,从浇铸位将空包运回受包位或事故位。回转台由回转体、升降臂、鞍座、上连杆、升降液压缸等组成。大包回转台轴承一般有三种更换方法:1)采用平衡梁整体抬吊的方式;2)采用液压千斤顶整体顶升的方式[1];3)采用逐步拆装零部件的方式[2]。方法一虽然可行但专用平衡梁的制造费用昂贵,且需占用钢水接收跨行车,必须全停实施对生产影响较大。方法三由于更换周期太长一般不会考虑。由于3#、4#连铸机生产节奏紧张几乎没有全停时间,因此整体顶升方法是较好的选择。3#、4#连铸机大包回转台的升降臂不是采用传统的四连杆升降形式,而是采用杠杆原理利用油缸实现升降。大包臂只能承受垂直向下的力,无法承受顶升力,否则将导致升降臂球面轴承脱离造成包臂失稳,因此无法通过顶升升降臂来完成大包回转轴承的更换。回转台的回转体上部是长方形结构,用于安装升降臂的球面轴承,长方形的长为 5860mm,宽 为 5140mm,轴 承 的外 径 是5333mm。回转体的4个角部有足够的强度,是很好的顶升面,但由于回转体的长度仅比回转轴承宽500mm,千斤顶只能布置在角部边缘且轴承与顶升支撑座间隙很小,顶升风险很大。另外3#、4#连铸机回转台是采用插销制动的方式,回转台底座有一个高度100mm的凸台,回转台上有一个150mm的凸台,因此如果采用顶升方案,需至少采用行程300mm的千斤顶且需合理布置轴承取出高度以确保轴承与上下凸台有足够的安全距离,这也增加顶升难度。

2 空间规划

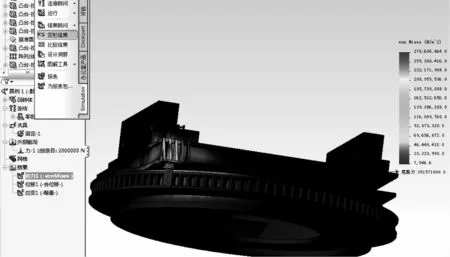

为了更好地分析大包回转台各零部件的空间位置,利用图纸建立三维模型。由于大包回转体的四个角部是由两块80mm厚的钢板及加强筋板焊接而成,有足够的强度,是很好的顶升面。因此通过回转体四个角部架设顶升油缸实现回转体及以上零部件的整体顶升。大包回转台回转体及以上零部件的总重量约360吨,每个角部架设一个负载200吨的油缸即可完成顶升。由于回转台角部安装油缸的位置很小,在角部焊接一块40mm厚的钢板延伸角部的顶升面积,为提高顶升安全将顶升油缸设置在角部以内,延伸面用于放置刚性支撑块。设计四个油缸支撑座,支撑座主要由箱体结构和上下面板及加强筋板组成。在回转台回转体的四个角部放置四个油缸支撑座。经空间分析轴承取出位置位于油缸支撑座上表面的下方,因此为了有足够的位置布置油缸和垫板安装座,为了方便油缸布置及中间回转轴承的移出空间,适当加大油缸支撑座的上面板的尺寸,同时尽量减小箱体的尺寸。为了使油缸支撑座在现场更准确快捷地定位,设计四块定位板。利用检修时间提前将四块定位板找平找正,将油缸支撑座安装到定位板后即可实现支撑座的自动定位。合理设计回转轴承移出时与上下凸台及支撑座之间的间隙,油缸的顶升行程为280mm,回转轴承与上凸台间隙20mm,与下凸台间隙10mm,与支撑座间隙73.5mm,顶升前千斤顶与顶升面的间隙10mm(参见图1)。回转台回转体顶升完成后利用斜垫板保住回转体,利用千斤顶或手拉葫芦提升回转轴承,然后在轴承下方架设轨道和滑车移出轴承(参见图2)。

图1 轴承移出空间设计

图2 顶升总图

3 受力分析

回转体的四个角部的上表面安装大包升降臂的球面轴承,有足够的强度。角部是由上下2块80mm厚的钢板组成,2块钢板间由2块50mm厚的筋板连接。角部尽管有足够的强度但由于面积不大,只能勉强作为油缸顶升面,没有足够的面积放置防止回转台降落的刚性支撑块。为增加顶升工作面积,在回转台回转台四个角部焊接1块600mm×600mm×40mm的钢板作为顶升延伸面(参见图3),延伸300mm×600mm的工作面上表面焊接4块50mm厚的直角加强筋板与回转体2块80mm厚的钢板相连,钢板材质为Q345B。为了避免顶升延伸面600mm×600mm×40mm的钢板与现有的回转体防护罩相碰擦,将最接近圆心角部钢板切去一个角。顶升延伸面与加强筋板提前焊接为整体,顶升延伸面与回转体角部下表面焊接处开单面坡口,4块筋板与角部焊接处开双面坡口,全融透焊接。为降低焊接变形采用气体保护焊,焊接时利用工装和千斤顶将顶升延伸面与回转体角部下表面贴紧后焊接。

图3 顶升延伸面

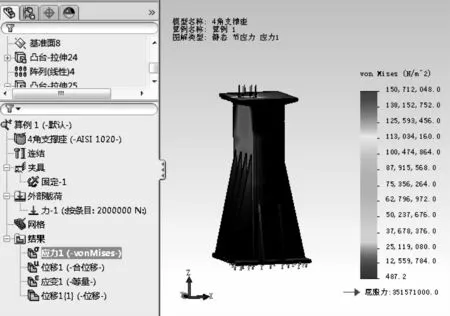

利用有限元软件对回转体延伸面受力分析,在延伸面加载200吨载荷,加载面积与顶升油缸的面积相同,回转体延伸面的最大应力为270MPa,位于加强筋板处(参见图4),未超出钢板的屈服强度。因此延伸面用于作为油缸顶升面也是安全的,但为了确保安全,油缸可以放置在回转台角部以内(靠近边缘处),延伸面只用于放置防止回转台降落的刚性支撑块,支撑块面积较大且有一半位于回转体角部以内,因此焊接的延伸面是足够安全的。

图4 顶升延伸面受力分析

4 设计及现场定位

4.1 设计

油缸支撑座由支撑座底板、支撑座箱体、支撑座顶板和筋板组成(参见图5),支撑座是采用40mm厚的Q345钢板焊接而成的箱体结构,为了实现增加轴承移出时与油缸支撑座的距离,适当加大支撑座油缸安装面的面积,上表面面积为1000mm×860mm,上下表面与箱体突出部位用筋板加强。为了增加轴承移出时与油缸支撑座的间隙,尽量减小箱体结构的宽度,箱体结构的宽度460mm。

图5 油缸支撑座

每个支撑座安装1个可负载200吨的液压顶升油缸,油缸中心位于箱体结构内,油缸的顶升高度为300mm。为防止油缸在升降过程中发生倾倒的风险,在油缸支撑座的油缸定位处四周焊接3个油缸限位块。支撑座上平台上油缸旁焊接1个300mm×500mm的插垫板平台,用于放置防止回转台降落的刚性支撑板,高度稍低于油缸高度。利用有限元软件对支撑座受力分析,加载200吨载荷(已留有足够的安全系数),支撑座的最大应力为150MPa,未达到屈服应力(参见图6)。

图6 油缸支撑座受力分析

4.2 现场定位

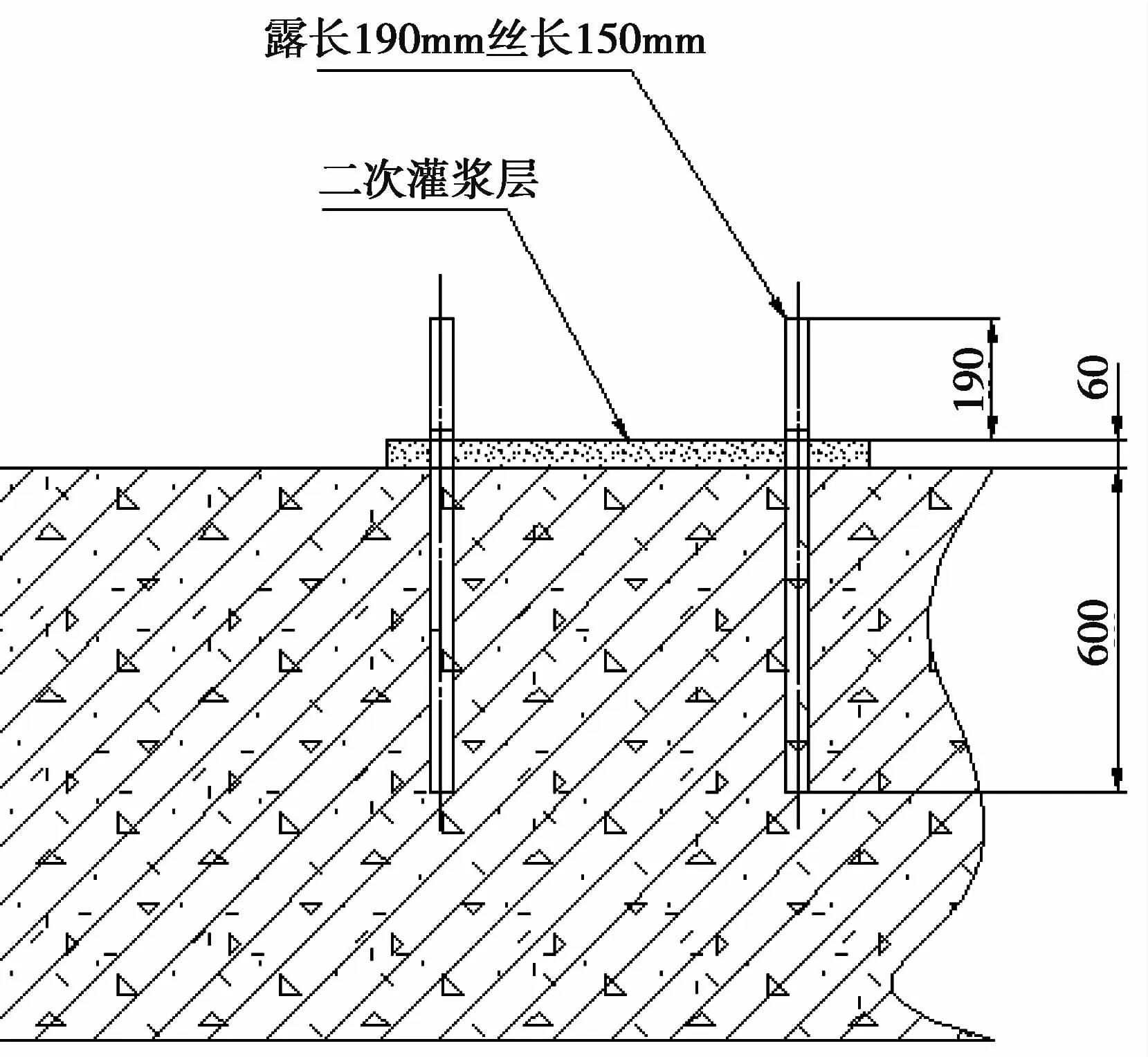

为方便油缸支撑座的现场定位,提前在连铸平台安装4块厚度为40mm支撑座定位板,定位板外形尺寸与油缸支撑座的底面相同,定位板可以完成油缸支撑座的现场快速定位。定位板根据前期空间规划的位置以回转台为中心对称布置。由于回转台中心现场无法找到定位基准,利用北侧中包车轨道和2流引锭杆车轨道为基准实现定位板的现场定位。查找设计图纸知北侧中包车轨道距离回转台横向中心5380mm,铸机中心线距离回转台纵向中心线750mm(参见图7)。现场通过以2流内侧引锭杆的中心线即是铸机中心线,通过放线可实现定位板的定位。为了防止油缸支撑座出现倾倒的风险,每块定位板通过4个地脚螺栓与油缸支撑座相连接。定位板现场定位后先确定4个地脚螺栓的位置后打孔,选用M36地脚螺栓,打Φ44螺栓孔采用植筋胶灌浆,每颗螺栓养护后可承受约20吨的拉拔力(参见图8)。螺栓养护后定位板通过设计的标高(上表面距离顶升面2900mm)调平固定后与平台基础灌浆,灌浆层

图7 定位板现场定位图

图8 地脚螺栓布置图

厚度约60mm。

5 油缸选择及现场试顶

回转台顶升重量约360吨,每个角放置一台顶升油缸,每个油缸受力约100吨,选用负载200吨的顶升油缸即可满足要求。回转体和底座有凸台用于安装回转制动油缸,上凸台高度为150mm,下凸台高度为100mm,因此至少将回转体顶升250mm 才能将轴承移出,因此选用行程300mm的顶升油缸。顶升过程平稳同步是顶升油缸的选择重要条件,一但顶升过程中出现了较大的不同步就有可能造成回转台滑移甚至倾倒的风险。为了提升顶升的安全性,选用PLC控制的同步顶升液压系统,整个系统有一台控制主机,4个外带位移传感器的顶升油缸,一台小型移动泵站及阀台组成。每个油缸由一个换向阀控制,为实现同步油缸脉冲式微步运动,根据位移传感器的值通过换向阀实时调节给油量实现4缸的同步运动[3]。传感器的精度为0.05mm,PLC设置当位移偏差报警值,当偏差超过报警值时系统停止顶升,手动调节后继续运行。顶升前在板坯库利用板坯进行顶升演练,板坯数量20块呈井字型摆放(参见图9),重量与回转台顶升重量接近。通过顶升演练熟悉了液压系统的运行,获得了合理的每次顶升和下降距离和报警偏差值的参数,为顺利顶升做好了准备。

图9 试顶示意图

6 实施过程

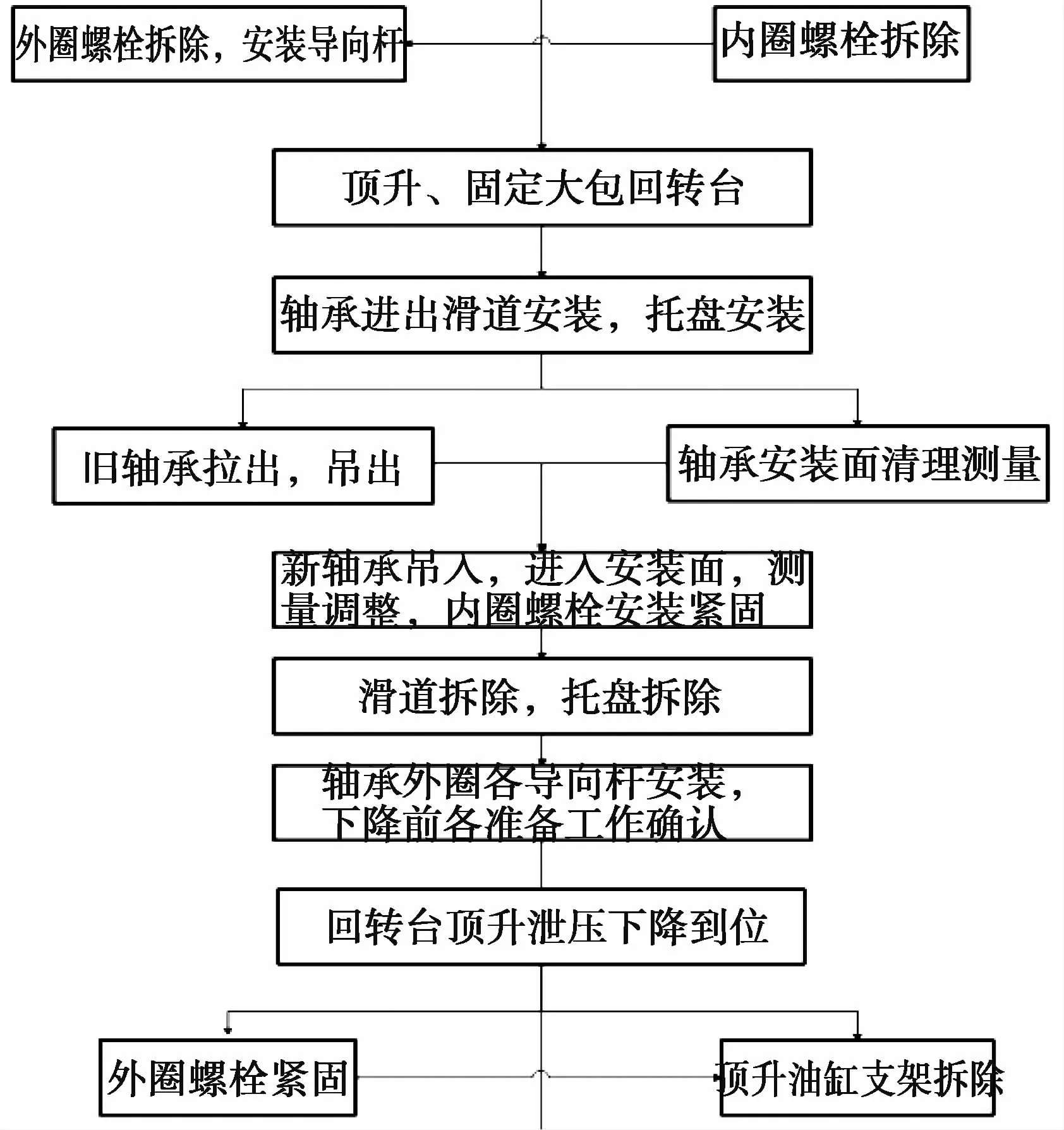

梅钢4#连铸机大包回转台的回转轴承更换定于2020年12月5日开工,施工开始前利用平时检修时间已完成大量的顶升辅助工作:顶升延伸面的焊接、定位板的现场定位和灌浆、北侧油缸支撑座提前就位等。整个回转轴承更换工序多时间长,施工方案编制了18个大工序,工期共5天。尽管工序多检修任务重但关键工序是由回转台顶升、旧轴承移出、新轴承进入、回转台下降等组成(参见图10),这也是梅山炼钢厂首次尝试的施工过程,因此本文着重介绍这些工序。顶升前将油缸支撑座顶升油缸安装就位,将顶升油缸进行预顶升,顶升压力设为5MPa,当顶升油缸接触到顶升面时系统停止,4个油缸的位移传感器数值调零。为增加顶升安全性将Φ43导向杆(螺栓孔直径Φ45,螺栓直径M42)均匀穿入回转台及回转轴承外圈螺栓孔内,油缸分步顶升,前面两次的行程设为20mm,同步报警误差1mm。顶升过程将顺利,PLC画面显示油缸同步偏差约0.2mm,第三次加大顶升行程为100mm,最后一次顶升到目标行程280mm,顶升过程中同步插入厚度20mm的铁板做为刚性支撑,顶升到位后插入斜垫板保住回转台然后停泵,通过油缸自带的液压锁和油缸旁的刚性支撑块保住回转台。这时拆除回转轴承内圈预留的连接螺栓,利用千斤顶顶起回转轴承,顶升高度约150mm。轴承顶升后安装槽钢轨道及轨道支架(参见图11),为减少轴承移出摩擦力在轴承与轨道接触处放置滑车(参见图12),将轴承降落到滑车上,通过手拉葫芦将轴承移出后用浇注跨行车吊走。后面轴承的进入和回转台的下降与前面步骤类似。通过前期周密方案讨论,整个顶升开始到回转台下降到位的过程较为顺利,历时仅19个小时,比预定时间提前8个小时。

图10 顶升步骤

图11 轴承移出支架

图12 轴承移出滑车

7 结论

通过三维建模及运动模拟完成对回转轴承的顶升方案的设计,很好地解决了大包回转轴承移出空间狭小的难题。施工前对施工方案多次讨论、完善和演练,使得施工时间由预期的5天提前了1.5天顺利完成。回转轴承的整个更换过程虽较顺利但仍有待改进的地方:新的回转轴承移入时轴承内圈与回转体底座的螺栓孔对中困难,下次将考虑设计对中导向装置方便螺栓孔对中。轴承移出的滑车支架刚性偏弱需做大量的加固措施,滑车轴承选用负载偏弱致使滑移过程中有少数轴承损坏,下次实施可适当增加滑车支架刚性和滑车轴承的承载力。回转台顶升和下降时回转体和回转轴承外圈穿入了约30根导向杆,由于顶升缓慢,导向杆在升降过程中未起到有效作用,有少部分导向杆卡住,需暂停顶升去除卡出的导向杆,下次实施时可考虑减少导向杆数量。