轧机伺服控制系统稳定性研究

2022-06-10赵景泉

赵景泉

(山东钢铁股份有限公司莱芜分公司炼钢厂 山东 莱芜 271104)

1 前言

目前,厚度控制已成为现代化板带生产中最重要的组成部分,其关键技术是高精度的板厚控制和板形控制。板厚的精度关系到材料的节约、产品的重量以及强度等性能,为了获得高精度的产品质量,轧机AGC系统必须具有高精度的板厚控制系统[1]。

液压伺服系统在一些工业应用中非常广泛,如工业机器人、航空航天飞行控制器、重型机械、飞机、汽车工业和各种自动化制造系统。液压伺服系统能够产生高功率和准确快速的反应。然而,由于压力流量特性和伺服阀的内泄漏等,这些系统具有较高的非线性,使得精确输出跟踪的控制设计成为一项非常具有挑战性的任务[2]。

实际中已经广泛使用PID线性控制器、输入/输出线性化控制器和滑模控制器来控制液压伺服系统[3]。然而,这些控制器是基于物理模型设计的,需要了解设备参数,因此这些控制器对不确定的扰动和负载变化不敏感,导致控制性能的下降。

为了提高控制器的性能,研究人员已经采用了几种策略,如使用自适应的PID控制器和非线性自适应控制器,并进行了一些改进。使用滑模控制方法与自适应控制器相结合,可以对系统中存在的不确定因素进行估计,消除不确定因素对系统的影响,提高系统的控制性能和鲁棒性[4]。

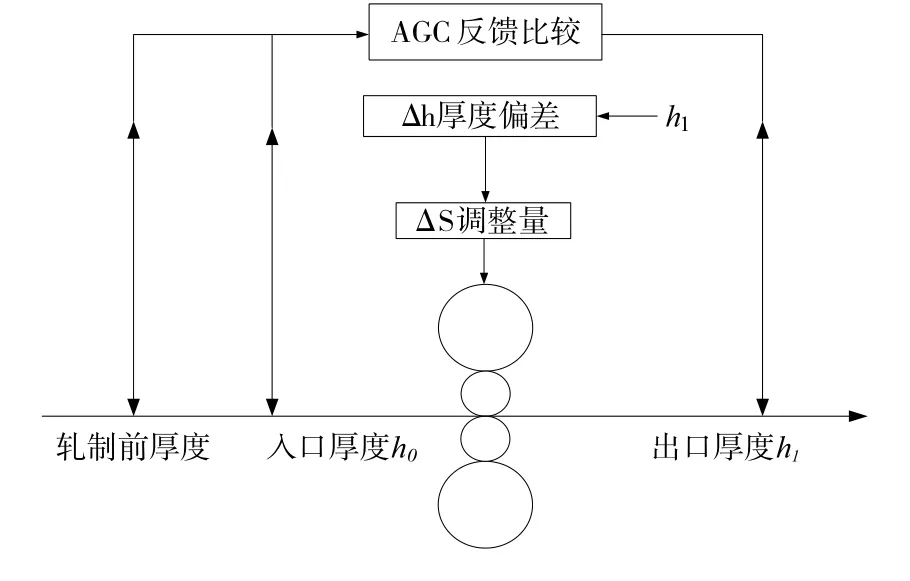

2 轧机AGC控制原理

轧机AGC控制系统主要用于消除出口厚差,利用轧机后的测厚仪,检测实际轧出厚度,与给定目标厚度相比,得到实际厚度偏差,对辊缝进行修正,使出口厚度达到目标值[5]。并用此偏差信号去控制压下进行厚度控制,原理如图1所示。

图1 轧机AGC控制原理示意图

机架前设置测厚仪、激光测速仪,在机架后设置激光测速仪。其基本原理为:在任一瞬间,进入和离开轧机的带钢体积保持不变[6],即:

式中:h,b,v—分别为带材的厚度、宽度和速度。

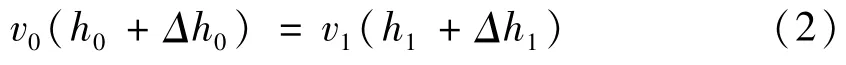

在冷轧过程中,带材的宽度不变,即b0=b1,如果考虑厚度偏差,则有:

因此,可以得到出口厚度偏差为:

得到出口厚度偏差后,则由AGC系统控制液压缸对辊缝进行调节,调节位移量如下[7]。

式中:ΔS—液压缸调节位移量;

K—轧机刚度系数;

M—带材的塑性系数。

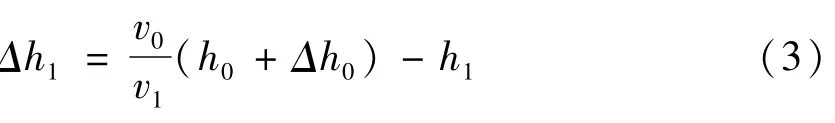

3 轧机AGC伺服控制系统建模

板带材生产过程中,轧制系统是一个典型的非线性系统。作为保证带钢出口厚度精度的前提,应保证系统是具有鲁棒稳定性的[8]。轧机液压伺服系统示意图如图2所示,由伺服放大器、伺服阀、液压缸和位置传感器组成,质量弹簧系统是一个外部负荷,和伺服阀驱动液压缸的运动,它本身被控制,以保持液压缸的位移尽可能接近所需值[9]。

图2 轧机伺服控制系统示意图

为了使阀控非对称缸的模型简单直观,在建立系统数学模型时假设液压油相关参数为理想状态:假定伺服阀为理想零开口四通滑阀,4个节流口是对称的;阀中的液压油的压缩性影响可以忽略不计;伺服阀具有理想的响应能力,阀芯的位移、阀压降的变化所产生的流量变化能在瞬间发生;供油压力恒定,回油压力为零;液压缸中油液温度和容积弹性模量可看作常数[10]。经过推导可得出电液伺服阀的传递函数如下。

式中:I—伺服阀控制电流;

Xv—伺服阀的阀芯位移;

Ksv—伺服阀增益系数;

ωsv—伺服阀固有频率;

ζv—伺服阀阻尼比系数。

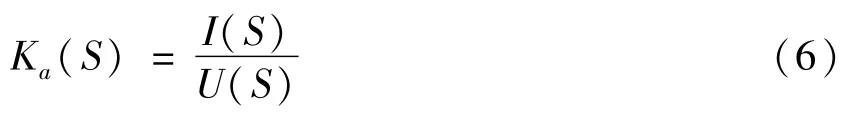

由于伺服放大器的高动态响应和转折频率,因此可以近似为比例元件,其传递函数表达式如下。

式中:Ka—伺服放大器增益;

I(S)—伺服放大器出电流;

U(S)—伺服放大器输入电压。

液压缸位移传感器的功能是将液压缸活塞杆的位置信号转换为相应的电压信号,也可简化为比例元件,传递函数如下。

式中:V0—输出电压;

x—液压缸活塞杆位移;

Kf—比例系数。

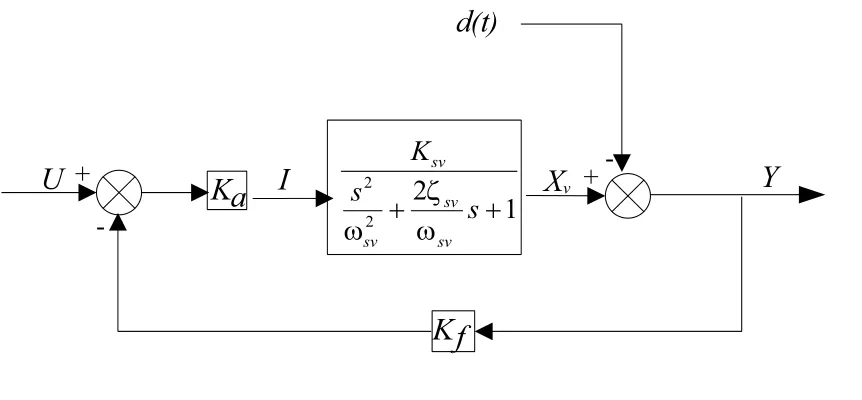

可以得到电液伺服阀控液压缸系统传递函数的框图,d(t)为扰动,如图3所示。

图3 阀控缸传递函数框图

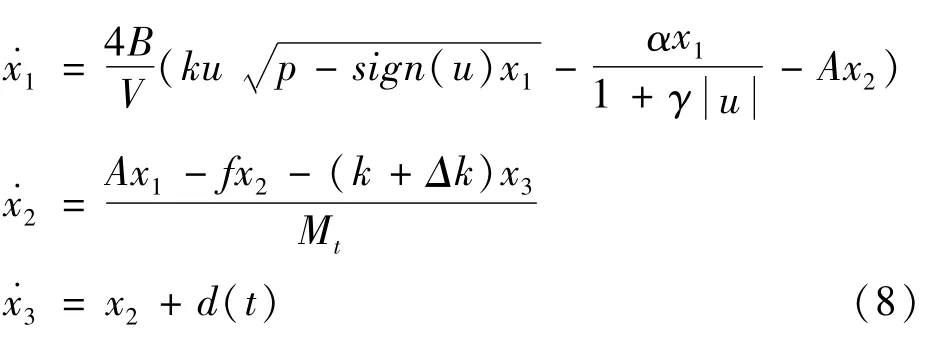

以三种可变状态来描述轧机液压伺服系统,用差压状态代替液压缸两腔的压力。液压缸两侧面积相等,忽略误差时两侧的流量是相同的,可以建立轧机伺服系统的状态表达式如下。

式中:x1—液压缸两腔压力差;

x2—液压缸活塞杆速度;

x3—液压缸活塞杆位置;

B—油液体积弹性模量;

V—液压缸两侧体积之和;

P—伺服阀进油口和回油口压力差;

α、λ—伺服阀内泄漏的固有常数;

A—液压缸活塞有效面积;

Mt—活塞杆与负载质量之和;

k—伺服阀的增益;

Δk、f—分别为k的不确定变化量和摩擦系数;

u—伺服阀控制信号;

d(t)—扰动量。

4 滑模控制器设计

系统模型中最困难的方面是存在确定的扰动和扰动参数不确定性。此外,泄漏模型相对于控制信号是非线性,而且设计中忽略了泄漏,为了解决这个问题,使用滑模方法是一个很好的选择,滑模控制器可以驱动液压缸使得活塞杆到达指定的位置x3r。

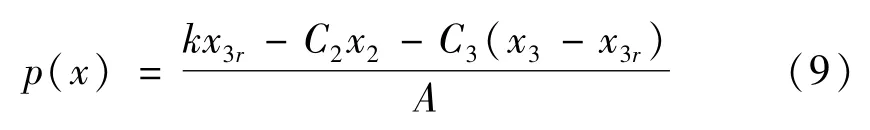

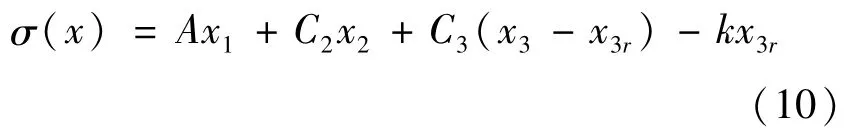

令x1=p(x),为了确保对不确定性扰动参数的鲁棒性,设计出变量结构的虚拟控制器如下。

式中:C2、C3—控制参数。

根据状态方程式可以得出滑模表达式如下。

在滑模方式下,如果忽略了不确定性和扰动,该系统是一个具有特征方程的二阶线性系统。

利用极点放置法,并在s=-λ上施加一个稳定的多极点,可以确定控制参数C2、C3值如下。

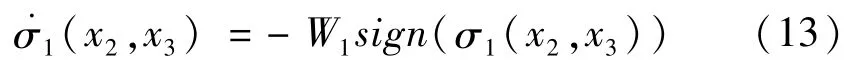

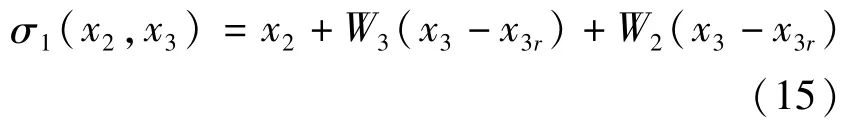

选择滑动面为σ1(x2,x3)如下。

式中:Wi(i=1,2,3,4)—滑模增益。

当σ1(x2,x3)=0时,则有x2=v(x3),在滑模方式下,可以得出下式。

当x3(t)→x3r时,可以得出滑模面表达式如下。

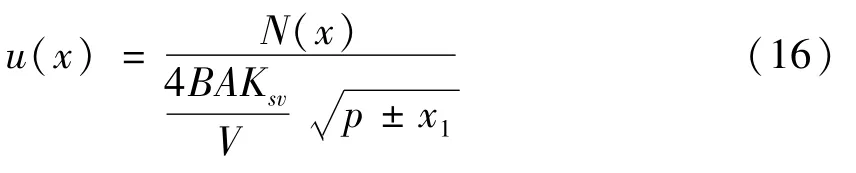

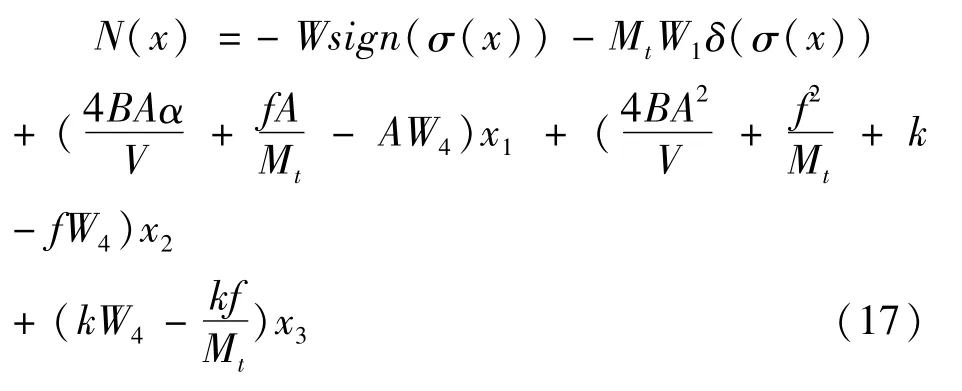

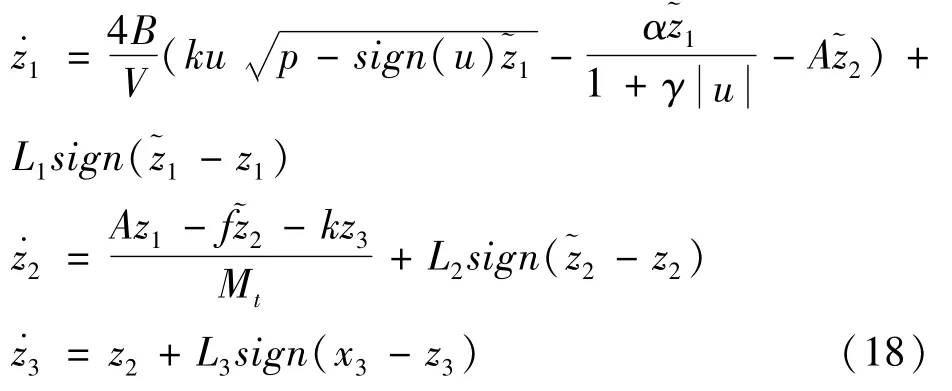

根据上述滑模面表达式和推导,可以得出滑模控制器如下。

式中:N(x)表达式如下。

设置相关参数经过仿真,得出在此控制器下的液压缸输出各参数,如图4所示。

图4 滑模控制下液压缸输出参数

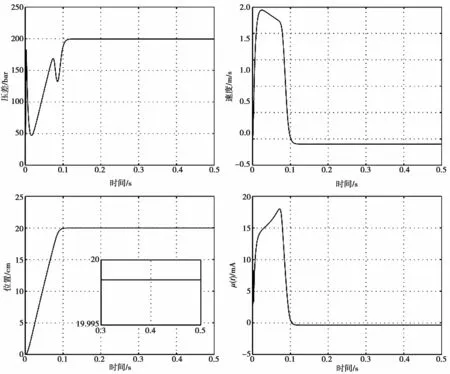

5 状态观测器设计

设计的控制器使用了三个状态变量。然而,由于泄露的不可避免性,测量压差是很难实现的。状态观测器可以将轧机液压伺服位置系统中的不确定参数、扰动和非线性参数等干扰,通过选滑模观测器对其进行逼近估计,并将输出的估计值引入到设计的控制器中进行补偿[11]。为了纠正这种情况,根据轧机伺服系统状态表达式设计了状态观测器,可以用于估计控制器的状态,状态观测器表达式如下[12]。

式中:Li(i=1,2,3)—状态观测器增益。

为了证明观察器的效率,以及在存在扰动和不确定性的情况下也可以实现精确的定位,经过仿真得出液压缸活塞杆的两腔压差、活塞杆速度、活塞杆位置的反馈值与实际值对比,如图5所示,显示出了观测器状态估计的跟踪效果。

图5 状态观测器下液压缸输出与反馈

6 结论

普通闭环控制器对于扰动不能达到理想的鲁棒性。滑模理论是处理不确定性扰动条件下保证系统稳定运行最实用的方法,基于滑模控制理论设计了控制器,目标是在不确定性扰动下,保证液压伺服系统的稳定性,并验证了其控制效果。最终设计了一个鲁棒的滑模状态观测器,以便用未测量的估计值来代替其状态。通过仿真表明,由控制器发出的状态估计实现了稳定的位置跟踪。