风力机叶片尾缘几何与结构构型对尾缘胶接剪切疲劳性能的影响研究

2022-06-09牛牧华

牛牧华,陈 程,李 倩

(1.无锡太湖学院,江苏 无锡 214064;2.南京航空航天大学 航空宇航学院,江苏 南京 210016;3.无锡风电设计研究院有限公司,江苏 无锡 214172)

0 引言

随着风能产业的快速发展,风电机组正在向着大型化方向发展[1],成本和结构可靠性等问题受到越来越多的重视。随着风电装机容量的逐年提高,叶片样本数量有了极大的丰富,通过对叶片的运维检查发现,大多数的损伤都发生在叶片的前缘和尾缘粘接处[2]。目前风力机叶片的生产工艺主要是采用上下模具加工,再将各部件粘接形成一只完整的叶片(图1)。

图1 叶片截面示意图Fig.1 Schematic diagram of a blade section

对于叶片中常见的T型粘接和搭接的研究,学术界已取得不少成果[3]。通过对风电场叶片的运维检查发现,叶片尾缘开裂是叶片比较常见的一种损伤[4]。造成尾缘开裂的原因是复杂的,关于这方面的研究还较少。文献[5],[6]提出了一种将有限元壳单元和体单元相结合的模拟方法,对尾缘的粘接进行了理论研究。Samborsky D D[7]研究了结构胶的裂纹在静态载荷和疲劳载荷作用下的扩展。Hua Y[8]在胶层的层间应力作用下,研究了胶接材料的性能和几何特性对力学性能的影响。Ji Y M[9]利用断裂力学方法研究了风力机叶片胶接的失效机理。但目前试验研究方法还无法精确实现复杂的动态疲劳载荷。在传统的疲劳分析方法中,通常利用损伤等效的原理将变幅的动态疲劳载荷转换为等幅载荷。但在载荷简化处理过程中会损失一部分载荷信息,从而降低载荷的精度。

基于以上研究现状与存在的问题,本文将有限元方法和应力转换矩阵方法(FEM-STM)[10]相结合,无须对载荷进行简化处理,分析过程中直接采用动态的载荷时间历程。针对3种典型的几何外形,两种粘接线处理方式,利用有限元方法和应力转换矩阵方法来分析尾缘的胶接剪切疲劳损伤,通过算例对比研究结构构型对尾缘胶接疲劳的影响。

1 分析方法

1.1 结构构型与建模策略

叶片生产工艺普遍采用上下两片模具单独加工两片壳体,然后和腹板粘接在一起,形成一个完整的叶片。由于受几何外形和结构定位的约束,叶片尾缘的壳体内部间距是连续变化的。一般来说,根据不同的粘接厚度,有3种不同的粘接形式(图2),各种粘接形式的最终目的均是将胶接的粘接厚度控制在一定的范围内。

图2 3种尾缘粘接型式Fig.2 Three types of bonding

当尾缘粘接间距较大时,采用A型粘接方式,A型粘接方式有预制的粘接法兰来辅助粘接。当粘接的间距较小时,采用C型粘接方式,为了控制好粘接间距,须要调节玻纤布的定位和错层。当粘接间距介于A型和C型之间时,则采用B型粘接方式,通过预制填充物来控制壳体的粘接厚度。

本文利用ANSYS软件建立有限元模型,叶片段采用NACA 63系列翼型。为了考查不同的厚度位置处的疲劳损伤差别,实体单元模拟的结构胶在厚度方向上划分为5层。

图3为结构胶粘接线边缘的3种倒角和外包边的铺设方式。

图3 尾缘粘接线3种倒角形式Fig.3 Bonding of the trailing edge of the blade

为考察倒角对胶接边缘疲劳损伤的影响而设置不同的倒角方式。外包边对胶接剪切疲劳的影响主要在有外包边和无外包边两种情况进行考察。所有这些构型具有相同的粘接宽度。

1.2 疲劳性能测试与应用

为了获得结构胶的剪切疲劳性能S-N曲线,采用由米德(中国)有限公司生产的双组分胶1807AB/1807AHA,按照ISO 9664:1993[11]在MTS-809万能试验机上进行标准的试样测试。在疲劳性能测试中,测试的最大应力分为7个等级,包含6,6.3,6.6,6.9,7,8MPa和10MPa,应力比为0.1,测试频率为30Hz,测试的环境温度为23±2℃,湿度为50%±5%RH。测试的结果显示在双对数坐标系中(图4)。

图4 疲劳性能测试结果Fig.4 S-N curve of the shear property of the adhesive

测试只包含应力比R=0.1的结果,其他应力比的疲劳性能可以通过对等寿命曲线进行插值得到。插值方法可以参考DNV-OS-C501[12]。

1.3 有限元与应力转换矩阵方法

应力转换矩阵方法是基于线弹性假设,可以将无规律的时序动态载荷转换为时序的应力。利用有限元方法建立叶片段的有限元模型。考虑到圣维南原理,在处理叶片段的边界条件时,一端固定约束,另一端与多点约束(MPC)的从节点相连接,而MPC的主节点位于叶片段中间的剪切中心上,如图5所示。

图5 叶片段有限元模型Fig.5 Schematic of the blade segment

通过在主节点上分别施加6个单位载荷(Mx,My,Mz,Fx,Fy,Fz),得到的应力分量可以组装得到叶片上各个节点位置处的应力转换矩阵。应力转换矩阵的物理意义是外载与结构应力的转换关系。利用该转换关系可以将复杂无规律的外载转换为结构的应力,并且该运算具有很高的计算效率。

1.4 载荷工况

基于叶素动量理论对叶片载荷进行仿真,仿真利用GH bladed软件进行。载荷计算中考虑的工况包括正常发电工况、正常启停工况、故障工况和刹车工况。一年总的工况小时数是8 760 h。

图6为计算得到的一个正常发电工况的力矩和剪力图。该发电工况的风速为6m/s,且风轮无偏航角。

图6 力矩和剪力的动态时间历程曲线Fig.6 Moments and Forces of the blade section

本文采用某型号1.5MW的45.3m长叶片模型进行胶接疲劳分析,通过载荷仿真得到各截面的动态疲劳载荷时间历程曲线,再利用叶片的结构模型计算得到尾缘胶接的应力转换矩阵。该应力转换矩阵可将时间历程曲线转换为应力时间历程曲线。结合疲劳测试,通过胶接材料的疲劳S-N曲线插值得到了许用循环次数,最后得到胶接的疲劳损伤计算结果。

2 计算结果与讨论

2.1 外形为40%相对厚度的损伤结果

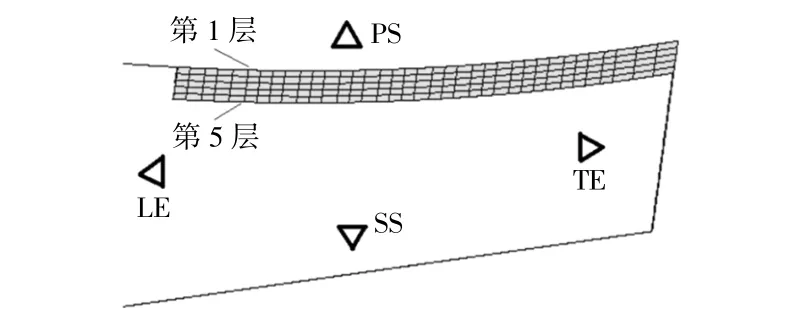

外形为40%相对厚度的尾缘空间大,故采用辅助粘接法兰进行粘接。局部模型和胶层的序号如图7所示。

图7 胶层定义示意图Fig.7 Layer number of the adhesivemesh

3种倒角类型的粘接线起点的损伤对比如图8所示。由图8可知:对于贴近壳体的第1层,当倒角与壳体夹角为锐角时损伤最大,当倒角与壳体夹角为钝角时损伤最小;对于远离壳体的第5层则恰好有相反的结果,当倒角与壳体夹角为锐角时损伤最小,当倒角与壳体夹角为钝角时损伤最大。

图8 40%相对厚度的粘接线起点位置的损伤Fig.8 The damage at beginning of bonding line of 40%RT

叶片合模后,粘接线终点的胶会暴露在外,模型对比如图9所示。

图9 包边在有限元模型中的设置示意图Fig.9 Schematic diagram of over lamination in finite elementmodel

图10为网格中间层的结果与基准模型的对比曲线。由图10可知,没有外包边的损伤会明显高于有外包边的损伤,影响范围接近粘接线总宽度的15%。

图10 40%RT的损伤结果对比Fig.10 Comparison of the results of 40%RT

2.2 外形为30%相对厚度的损伤结果

3种倒角类型的粘接线起点的损伤对比如图11所示。

图11 30%相对厚度的粘接线起点位置的损伤Fig.11 The damage atbeginning of bonding line of 30%RT

由图11可知:对于第1层,当倒角与壳体夹角为锐角时损伤最大,当倒角与壳体夹角为钝角时损伤最小;对于第5层,当倒角与壳体夹角为锐角时损伤最小,当倒角与壳体夹角为钝角时损伤最大。

图12为网格中间层的结果与基准模型的对比。由图可以看出,没有外包边的损伤明显高于有外包边的损伤,影响范围占粘接线总宽度的20%。

图12 30%RT的损伤结果对比Fig.12 Comparison of the results of 30%RT

2.3 外形为25%相对厚度的损伤结果

该形状的翼型一般处于捕获风能效率较高的叶中和叶尖位置。为了控制尾缘的厚度,保证翼型性能,一般不在相关截面位置处铺放尾缘包边,因此该形状下胶的损伤只考虑倒角的影响。

粘接空间完全由结构铺层定位来控制,因此不需要辅助粘接部件。这里考查与P面壳体夹角为钝角、锐角和倒圆角3种倒角型式对胶接损伤的影响。倒角的有限元模型如图13所示。

图13 25%相对厚度的尾缘胶倒角型式Fig.13 Cham fering form of trailing edge adhesive with 25%RT

图14为不同倒角型式的损伤对比曲线。

图14 不同倒角型式的损伤对比Fig.14 Comparison of different types of chamfering

由图14可知:对于贴近壳体的第1层,当倒角与壳体夹角为锐角时损伤最大,当倒角与壳体夹角为钝角时损伤最小;对于远离壳体的第5层,当倒角与壳体夹角为锐角时损伤最小,当倒角与壳体夹角为钝角时损伤最大。该结果与倒圆角可降低应力集中的常识一致。通过对不同倒角类型损伤结果的对比发现,粘接线起点处的倒角能有效降低胶接的损伤。一般来说,在生产的合模时挤出的胶会在粘接线处形成锐角,如果不做特殊处理,则会形成较高的疲劳损伤区域。在生产和维修中可以利用具有特殊形状的刮板对粘接线的起点进行刮胶处理,一方面可以移除多余的结构胶,另一方面可以形成钝角的收口以降低疲劳损伤。

3 结论

为了研究尾缘胶接构型对结构胶剪切疲劳性能的影响,本文利用有限单元法创建叶片的仿真模型,得到了材料各节点位置处的应力转换矩阵。通过材料测试获得胶的剪切疲劳性能,再利用GH BLADED软件得到叶片的动态时间历程载荷,最后利用应力转换矩阵得到时间历程应力,并通过等寿命曲线插值得到疲劳损伤。

通过结果对比发现,尾缘胶接的结构构型对尾缘胶的损伤有明显的影响。在粘接线起点处将倒角处理成钝角可以降低局部范围的疲劳损伤,即对于重要的粘接面,宜将粘接线起点与粘接面处理为钝角。若粘接的两面均为重要粘接面则粘接线起点设置为圆角是合理的。

尾缘的外包边对尾缘胶接的疲劳性能有一定的影响。尾缘外包边的处理方式能提高胶接的疲劳性能,影响达到粘接宽度的15%~20%。