[OMIM][Ac]萃取精馏分离碳酸二甲酯-乙醇共沸物系工艺模拟

2022-05-27王成昊张志刚张亲亲陆睿哲李文秀

王成昊,张志刚,张亲亲,陆睿哲,李文秀

(沈阳化工大学 化学工程学院, 辽宁 沈阳 110142)

碳酸二甲酯作为一种绿色化工产品,因其较好的发展前景和较高的工业价值受到国内外的广泛关注.碳酸二甲酯的化学性质较活泼,在化工和制药领域常常作为有机反应的中间体.碳酸甲乙酯具有碳酸二甲酯和碳酸二乙酯的特点,可作为性质优良的锂离子电池电解液[1-2],能有效提高电池的充放电量,增强电池的安全性和使用寿命.碳酸二甲酯和乙醇通过发生酯交换反应[3]可合成碳酸甲乙酯,相较于光气法[4]和氧化羰基法,这种合成方法很有前途且原料无毒无污染.但是,由于反应为平行串联反应[5],需要使用反应精馏的方法提高反应收率.因此,在该方法中,无论是产物的提纯还是原料的回收再利用都涉及到碳酸二甲酯和乙醇的分离.由于二者会在常压下形成共沸物,因此常规的分离方法很难分离.结合目前的研究状况,萃取精馏[6]为分离碳酸二甲酯和乙醇共沸物的主要方法.萃取精馏通过添加高选择性的萃取剂使分离效果显著,可降低塔器能耗,具有较高的经济效益,从而成为最广泛使用的精馏方法.天津大学的董营和肖颖等[7-8]使用糠醛和氯苯作为萃取剂对碳酸二甲酯-乙醇物系进行萃取精馏,但传统的有机溶剂有着用量大、毒性强等缺点.

离子液体作为一种新型绿色溶剂,相比于传统萃取剂(有机溶剂、无机盐等)具有高选择性、优良的化学稳定性、极低的蒸汽压等优势[9],具有广泛的应用前景.目前,已有离子液体分离碳酸二甲酯-乙醇共沸物系的相关报道,如Qiao等[10]测量了常压下含1-丁基-3-甲基咪唑双三氟甲烷磺酰亚胺盐([BMIM][NTf2])和1-己基-3-甲基咪唑双三氟甲烷磺酰亚胺盐([HMIM][NTf2])两种离子液体的碳酸二甲酯-乙醇气液相平衡数据,使用NRTL活度系数模型关联实验数据,发现两种离子液体均能令共沸点发生偏移.本课题组采用[BMIM][DBP](1-丁基-3-甲基咪唑磷酸二丁酯盐)、[OMIM][Ac]两种离子液体,在常压下测量了含离子液体的三元相平衡数据,结果表明:两种离子液体均可使碳酸二甲酯-乙醇物系发生盐析现象,改变了碳酸二甲酯对乙醇的相对挥发度.使用NRTL模型对实验数据关联并预测了离子液体打破体系共沸所需的最小物质的量分数,实验结果表明[OMIM][Ac]的分离效果较优.

为了验证[OMIM][Ac]作为萃取剂应用于碳酸二甲酯-乙醇精馏分离工艺的可行性,本研究基于Aspen Plus软件,模拟并优化了以[OMIM][Ac]为萃取剂,分离碳酸二甲酯-乙醇共沸物系的工艺流程,为实际精馏工艺的设计提供了参数基础.

1 流程模拟

1.1 物性数据与热力学模型

碳酸二甲酯-乙醇的物性数据由Aspen Plus软件提供,离子液体[OMIM][Ac]的物性数据采用Valderrama等[11]开创的方法进行估算,结果如表1所示.

表1 碳酸二甲酯、乙醇及[OMIM][Ac]的物性参数

其中:M为相对分子质量,g/mol;Tb为沸腾温度,K;Tc为临界温度,K;pc为临界压力,kPa;Vc为临界摩尔体积,mL/mol;ω为偏心因子,是与临界温度、临界压力和临界摩尔体积相关的参数;ρ为根据临界摩尔体积计算出的密度,g/L.

为了描述三元体系在精馏过程中的气液相平衡状况,采用NRTL活度系数模型,其中碳酸二甲酯(1)-乙醇(2)-[OMIM][Ac](3)的气液相平衡数据由之前工作提供,由NRTL模型关联所得的二元交互参数如表2所示.

表2 NRTL模型关联碳酸二甲酯(1)-乙醇(2)-[OMIM][Ac](3)三元体系二元交互参数

其中:αij、Δgij、Δgji均为NRTL的模型参数,αij是非随机参数,Δgij和Δgji是相互作用能参数,J/mol;R是理想气体常数,R=8.314 J·mol-1·K-1.由于每对组件具有3个可调参数,因此NRTL模型总共需要9个参数来回归三元系统,即:α12(α12=α21)、(g12-g22)、(g21-g11)、α13(α13=α31)、(g13-g33)、(g31-g11)、α23(α23=α32)、(g23-g33)和(g32-g22).

1.2 工艺流程

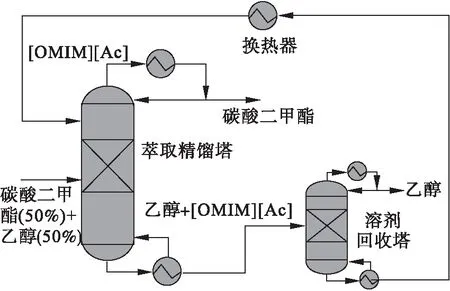

[OMIM][Ac](兰州雨陆精细化工有限公司,纯度98%)作为萃取剂分离碳酸二甲酯-乙醇的萃取精馏工艺流程如图1所示.

图1 以[OMIM][Ac]为萃取剂的碳酸二甲酯-乙醇共沸物的萃取精馏流程

在萃取精馏塔中,萃取剂[OMIM][Ac]与碳酸二甲酯和乙醇混合液分别从萃取精馏塔的顶部与中部进料.经过萃取精馏后,塔顶得到高纯度的碳酸二甲酯,塔釜混合物中含有乙醇、[OMIM][Ac]以及微量的碳酸二甲酯.将萃取精馏塔釜混合物输送到溶剂回收塔,经过简单蒸馏,塔顶为高纯度的乙醇,塔釜为回收的高纯度[OMIM][Ac],经过换热器降温后输送至萃取精馏塔循环利用.

表3 萃取精馏塔初始模拟条件

2 结果与讨论

原料混合物的流量为6807.5 kg/h(100 kmol/h),其中碳酸二甲酯物质的量分数为50%(质量分数为66.17%),乙醇物质的量分数为50%(质量分数为33.83%).分离要求塔顶产品碳酸二甲酯质量分数大于99.5%.萃取精馏塔的初始模拟条件如表3所示.萃取精馏塔操作模块均为Radfrac,通过灵敏度工具确定最优的溶剂比、回流比、全塔理论塔板数、萃取剂和原料进料位置等工艺条件.

图2为溶剂比对塔顶碳酸二甲酯质量分数、再沸器热负荷以及冷凝器热负荷的影响.从图2可以看出:溶剂比小于0.27时,随着溶剂比的增大,塔顶碳酸二甲酯质量分数呈增长趋势,冷凝器热负荷呈降低趋势,而再沸器热负荷呈增大趋势;当溶剂比为0.27时,塔顶碳酸二甲酯质量分数达到预期要求;当溶剂比大于0.27时,塔顶碳酸二甲酯含量均能满足预期要求,而塔顶冷凝器热负荷呈增大趋势,塔釜再沸器热负荷则随溶剂比的增大呈增长趋势.综合考虑,溶剂比为0.27为最优的工艺条件.

图2 溶剂比对分离效果的影响

图3为全塔理论塔板数对塔顶碳酸二甲酯质量分数、再沸器热负荷以及冷凝器热负荷的影响.图3表明:当塔板数从25块增至37块时,塔顶碳酸二甲酯质量分数呈增长趋势,冷凝器热负荷呈降低趋势,而再沸器热负荷呈增大趋势;当塔板数大于37块时,塔板数的变化对塔顶碳酸二甲酯质量分数、冷凝器热负荷几乎不再有影响,而再沸器随着塔板数增加而增加.因此全塔板数为37块为最优的工艺条件.

图3 全塔理论塔板数对分离效果的影响

图4为回流比对塔顶碳酸二甲酯质量分数、再沸器热负荷以及冷凝器热负荷的影响.从图4中可以看出:回流比小于1.5时,塔顶碳酸二甲酯质量分数呈增长趋势;回流比大于1.5时,塔顶碳酸二甲酯质量分数几乎不变.冷凝器与再沸器的热负荷在全范围均呈增长趋势.因此,回流比为1.5为最优工艺条件.

图4 回流比对分离效果的影响

图5为萃取剂进料位置对塔顶碳酸二甲酯质量分数、再沸器热负荷以及冷凝器热负荷的影响.

图5 离子液体进料位置对分离效果的影响

从图5可以看出:随着萃取剂的进料位置下移, 塔顶碳酸二甲酯的质量分数呈减小趋势,分离效果减弱;冷凝器热负荷呈先减小后几乎不变的趋势;而再沸器热负荷呈先减小后不变的趋势.综合分析,第3块塔板为萃取剂最优进料位置.

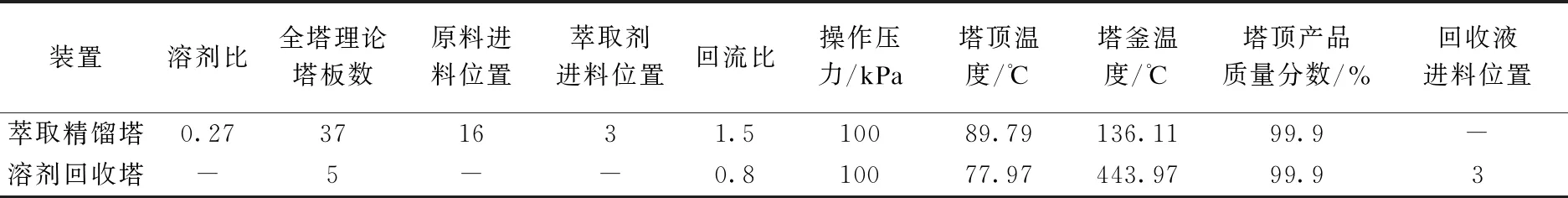

图6为原料进料位置对塔顶碳酸二甲酯质量分数、再沸器热负荷以及冷凝器热负荷的影响.图6表明:当原料进料位置低于第16块塔板时,冷凝器热负荷呈降低趋势,而再沸器热负荷呈增加趋势,塔顶碳酸二甲酯质量分数呈增长趋势;当原料进料位置高于第16块塔板时,冷凝器热负荷呈增加趋势,而再沸器热负荷呈降低趋势,塔顶碳酸二甲酯质量分数呈下降趋势.综上所述,第16块塔板为原料最佳进料位置.根据上述分析,最优化的模拟结果如表4所示,其中溶剂回收塔的数据由软件模拟直接得出.

图6 原料进料位置对分离效果的影响

表4 萃取精馏过程模拟结果

3 结 论

使用Aspen Plus软件模拟并优化了以离子液体[OMIM][Ac]为萃取剂分离碳酸二甲酯-乙醇共沸物系的工艺流程,确定了萃取精馏塔的最佳工艺参数:溶剂比为0.27,全塔理论板数为37块,萃取剂与原料进料位置分别为第3块与第16块塔板,回流比为1.5;溶剂回收塔的工艺参数:全塔理论板数为5,回流比为0.8,回收液进料位置为第3块塔板.最终得到质量分数均为99.9%的碳酸二甲酯与乙醇,说明[OMIM][Ac]作为分离碳酸二甲酯-乙醇共沸物系的萃取剂具有实际应用前景.