石榴籽油及其游离脂肪酸的甲酯化研究

2022-05-27刘看看李道明钟小荣张佳浩

刘看看, 李道明, 周 端, 钟小荣, 张佳浩, 刘 宁

(陕西科技大学 食品与生物工程学院, 陕西 西安 710021)

0 引言

石榴(PunicagranatumL.)为石榴科石榴属落叶灌木或小乔木,广泛种植于印度、伊朗、中国和美国等热带和亚热带国家,其世界年产量可达590万吨[1].石榴果肉晶莹艳丽,营养丰富,是古今中外备受人们欢迎的一类多汁浆果.当前市场上以石榴为特色的水果加工工艺不断改进,涌现出石榴乳酸饮料、石榴冰茶、石榴养生酒、石榴保健醋、石榴果酱等石榴系列产品[2,3].随着其加工工艺的成熟,对于石榴籽,平均含量102.8~119.5 g/kg,约占果实总重量10%,常以废料弃之,不仅造成了环境污染,而且造成了资源的浪费.

研究发现,石榴籽中含12%~24%的石榴籽油,与常见的大豆油、花生油、芝麻油和玉米油等植物油相比,石榴籽油富含多不饱和脂肪酸(90%左右),尤其是含有多不饱和共轭亚麻酸——石榴酸(9c,11t,13c-CLNA),约70%以上[4,5].此外,石榴籽油中还含有丰富的脂类伴随物如生育酚、甾醇以及角鲨烯等,其中生育酚包括α、β、δ-生育酚,甾醇有β-谷甾醇、菜油甾醇、豆甾醇、谷甾烷醇以及Δ5-燕麦甾醇等[5,6].

石榴酸(Punicic acid,PA)是石榴籽油中主要共轭亚麻酸,此外在石榴籽油中还鉴定出α-桐酸(9c,11t,13t-CLNA)、β-桐酸(9t,11t,13t-CLNA)和梓树酸(9t,11t,13c-CLNA)这些位置或几何构型不同的共轭亚麻酸异构体,其化学结构式如图1所示.研究表明,石榴酸具有清除体内自由基[7]、预防动脉粥样硬化[8]、提高机体免疫力[9]、促进皮肤细胞新陈代谢[10]、抗癌[11]、抗肥胖[12]、抗糖尿病[13]以及抗炎[14]等多种生理功效,是石榴籽油发挥功能特性的主要活性成分.

(a)石榴酸(顺-9,反-11,顺-13-18∶3)

石榴籽油中石榴酸的含量主要受石榴的品种、产地、种植环境及采收时间等影响.对石榴籽油的脂肪酸含量进行分析时,分析结果除了受石榴籽油的提取方法等因素影响外,还与检测前采用的甲酯化方法有关[5].油脂甲酯化是指利用酸/碱的催化作用将高沸点、难以挥发的脂肪酸酯,在甲醇介质中,催化生成低沸点、易挥发、更稳定的脂肪酸甲酯[15].当前常见的甲酯化方法有碱法甲酯化、酸法甲酯化、三氟化硼法及酶法甲酯化等,不同甲酯化方法的适用范围和特点各不相同[16-18].

石榴酸由于其独特的共轭三烯结构,在甲酯化过程中容易发生异构,从而降低了油脂中这一生物活性成分的含量.孙潇辉[19]比较了碱催化甲酯化法、酸催化甲酯化法以及三氟化硼甲酯化法对瓜蒌籽油脂肪酸组成测定的影响,通过GC-MS分析发现碱法甲酯化和三氟化硼法对瓜蒌酸(亦称石榴酸)的影响较小,测得石榴酸的含量分别为31.24%和27.17%,总异构体含量分别为4.94%和6.36%,而酸催化甲酯化法对石榴酸的破坏较为严重,测得石榴酸含量仅有6.43%,较多异构为α-桐酸、梓树酸、γ-亚麻酸和α-亚麻酸,总异构体达23.84%.袁高峰等[20]以栝楼籽油为原料,比较和优化了两种脂质形式的共轭亚麻酸的甲酯化方法,发现采用碱法甲酯化(0.5 mol/L 甲醇钠-甲醇),55 ℃反应20 min,测得石榴酸含量为32.27%,而异构体总量低于5%;而采用酸法催化甲酯化(1 mol/L H2SO4-甲醇),高温(>60 ℃),长时间(>40 min)反应,导致栝楼籽油中的石榴酸严重异构为α-桐酸和梓树酸,异构体总量达10%以上;此外发现游离脂肪酸形式的共轭亚麻酸适合采用酸法催化甲酯化,50 ℃反应10 min,测得石榴酸含量为31.40%.袁高峰等[21]以酸法甲酯化(1 mol/L H2SO4-甲醇)研究了栝楼、石榴、苦瓜种子油的脂肪酸组成,结果表明栝楼籽油中石榴酸32.60%,总异构体3.90%(α-桐酸与梓树酸);石榴籽油中石榴酸73.4%~77.5%,总异构体9.4%~10.0%(梓树酸与β-桐酸);苦瓜籽油富含α-桐酸,含量56.0%~63.7%,总异构体8.0%~10.0%(梓树酸与β-桐酸).Zaouay等[22]采用碱法甲酯化(2 mol/L氢氧化钾-甲醇)处理石榴籽油,通过GC-FID检测到石榴籽油中14种脂肪酸,其中石榴酸占72.31%~79.57%,总不饱和脂肪酸占90.49%~95.92%.Kaseke等[23]采用酸法甲酯化(20% H2SO4-甲醇)处理石榴籽油,通过GC-MS测得石榴籽油中棕榈酸5.64%~7.74%、硬脂酸2.34%~3.08%、油酸7.43%~9.62%、亚油酸11.59%~16.64%,石榴酸62.75%~70.51%,其中多不饱和脂肪酸占79.16%~82.60%.针对当前甲酯化方法对分析富含石榴酸的植物油脂组分存在的石榴酸异构严重、各脂肪酸组分分析尚不全面、且含量差异显著等问题,系统性开展富含石榴酸的植物油脂的甲酯化方法研究具有重要意义.

植物油脂中石榴酸组分的测定,不仅取决于甲酯化方法的选择,而且与甲酯化温度、时间等有关.由于三氟化硼有剧毒,且操作繁琐,不适合大批量脂肪酸的检测,本文以石榴籽油为研究对象,比较了碱法和酸法甲酯化对石榴籽油及其混合游离脂肪酸各组分含量的影响,以期建立适宜于不同脂质形式的共轭亚麻酸的甲酯化方法,最大程度地避免石榴酸的异构,更完整地表征石榴籽油的脂肪酸谱,该研究对以石榴酸为特征性脂肪酸的油脂的表征及进行功能性油脂的改性具有重要指导意义.

1 材料与方法

1.1 主要材料

1.1.1 原料与试剂

2020年10月份采购陕西临潼净皮甜石榴.氯化钠,无水硫酸钠,氢氧化钠,氢氧化钾,甲醇钠,浓硫酸,浓盐酸,37种脂肪酸甲酯混合标准品(上海源叶生物科技有限公司),正己烷(色谱纯),甲醇,95%乙醇,乙醚,冰乙酸,正己烷均为分析纯,GF254薄层色谱硅胶板.

1.1.2 仪器与设备

分析天平(赛多利斯,BSA224S),干式氮吹仪(ZGDCY-12),气相色谱仪(岛津 GC-2010 Pro),液相色谱仪(岛津 LC-16),旋转蒸发仪(RE-52AA),多功能高速粉碎机,高速台式离心机,手动榨汁机,层析缸,电热鼓风干燥箱(上海一恒).

1.2 实验方法

1.2.1 石榴籽油提取的工艺流程及操作要点

(1)工艺流程

新鲜石榴→剥皮、去囊衣→收集假种皮→压榨去汁→石榴籽→水洗→烘干→粉碎→溶剂振荡浸提→抽滤分离→真空旋转蒸发→石榴籽油.

(2)操作要点

参照Zhong J等[24]的方法,略有改动.采购的新鲜石榴经过筛选、剥皮、去囊衣以及收集假种皮,然后用手动榨汁器去汁,将所得的湿石榴籽水洗3~4遍,去除表面残留的果肉;置于40 ℃烘箱中烘干至水分含量3.80 wt%~4.90 wt%,冷却后用高速粉碎机粉碎,得石榴籽粉.将石榴籽粉和正己烷溶剂,按照1∶4料液比装于500 mL锥形瓶中,混合均匀,放入气浴摇床中,在转速200 rpm,温度40 ℃条件下,振荡浸提2 h.浸提结束后,用抽滤瓶抽滤,分离溶剂混合物与残渣,用正己烷洗涤滤渣2次,滤液在旋转蒸发器上减压蒸馏,回收溶剂,得到石榴籽油.

1.2.2 石榴籽油出油率

出油率=石榴籽油的质量(g)/石榴籽粉的质量(g)×100%

1.2.3 石榴籽油品质指标

(1)色泽:按照GB/T 5492-2008[25]执行.

(2)气味、透明度:按照GB/T 5525-2008[26]执行.

(3)过氧化值:按照GB 5009.227-2016执行[27].

(4)酸价:按照美国油脂检测标准AOCS Ca 5a-40,游离脂肪酸含量以油酸面积比乘以1.99来计算[28].

1.3 脂肪酸组成的测定

1.3.1 石榴籽油甲酯化方法

由于三氟化硼有剧毒,本文就碱法甲酯化和酸法甲酯化对石榴籽油脂肪酸组成的影响进行研究.

(1)碱法甲酯化

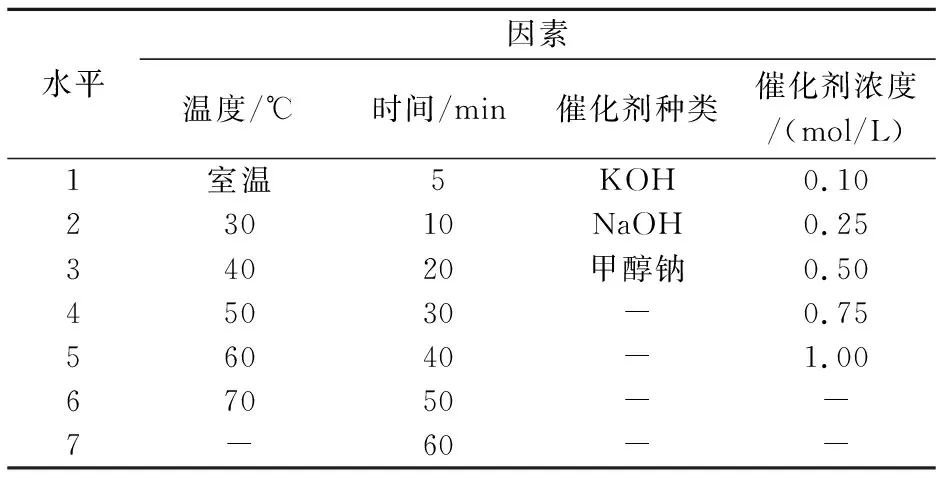

根据文献[17],选用甲酯化温度、时间、催化剂的种类、催化剂的浓度为考察因子,以石榴酸的含量为试验指标进行单因素试验设计,如表1所示.

表1 单因素水平表

取20μL石榴籽油于20 mL具塞试管中,加入1 mL色谱纯正己烷,混匀以溶解试样,然后加入2 mL一定浓度氢氧化钠-甲醇溶液(三种常用的碱法甲酯化的催化剂种类:氢氧化钠、氢氧化钾、甲醇钠;催化剂的浓度:0.1 mol/L、0.25 mol/L、0.50 mol/L、0.75 mol/L、1.0 mol/L).往试管中充入氮气,盖上塞子充分振摇,置于室温或不同水浴温度下(30 ℃、40 ℃、50 ℃、60 ℃、70 ℃)甲酯化一定时间(5 min、10 min、20 min、30 min、40 min、50 min、60 min).再加入2 mL正己烷充分摇匀以提取脂肪酸甲酯,最后加入1 mL饱和氯化钠溶液,静置分层.吸取1 mL上清液于装有0.5 g无水硫酸钠的离心管中,涡旋混匀,10 000 rpm离心2 min.取上清液于色谱瓶中待测.

(2)酸法甲酯化

取20μL石榴籽油于20 mL具塞试管中,加入1 mL色谱纯正己烷,混匀以溶解试样,然后加入2 mL 1.0mol/L H2SO4-甲醇溶液,往试管中充入氮气,盖上塞子充分振摇,室温下甲酯化20 min.再加入2 mL正己烷充分摇匀以提取脂肪酸甲酯,最后加入1 mL饱和氯化钠溶液,静置分层.吸取1 mL上清液于装有0.5 g无水硫酸钠的离心管中,涡旋混匀,10 000 rpm离心2 min.取上清液于色谱瓶中待测.

1.3.2 石榴籽油的皂化和混合游离脂肪酸的制备

参照郑平玉[29]的皂化法制备游离脂肪酸,稍作改动.具体操作方法:称取10 g石榴籽油于250 mL圆底烧瓶中,加入4.4 mL蒸馏水、2.30 g KOH和26.40 mL 95%乙醇,于80 ℃水浴锅中皂化回流1 h,冷却后加入20 mL蒸馏水,混匀后转移到分液漏斗中,加入40 mL正己烷,用分液漏斗萃取不皂化物,去除上层己烷层,连续萃取两次,得到的水层用3 mol/L的盐酸酸化到pH为1,此时,脂肪酸全部析出.加入20 mL正己烷,用分液漏斗萃取析出的脂肪酸,去除水层.得到的己烷层用无水硫酸钠除水,过滤后滤液于40 ℃下旋转蒸发,除去残留的溶剂.参照李琳琳[30]的方法,并稍作修改,对制备的游离脂肪酸混合物采用HPLC-RID进行分析确认无甘油三酯残留后,置于4 ℃冰箱中保存备用.

1.3.3 石榴酸混合脂肪酸的甲酯化

皂化后的石榴籽油的混合游离脂肪酸分别采用酸法和碱法甲酯化法分析混合游离脂肪酸的脂肪酸组成.碱法甲酯化按照章节1.3.1中(1)所述最终优化的方法进行;酸法甲酯化按照章节1.3.1中(2)所述的方法进行,并对酸法甲酯化的时间进行优化,即甲酯化5 min、10 min、20 min、30 min、40 min.

1.4 甲酯化期充氮气对石榴籽油及其混合游离脂肪酸组成的影响

为进一步简化甲酯化方法,本文对氮气在甲酯化期间的必要性做进一步研究.在最佳条件下分别比较了甲酯化期间充入氮气和不充氮气对石榴籽油及混合游离脂肪酸中各脂肪酸组分的影响,通过分析石榴籽油及混合游离脂肪酸的脂肪酸组成来确定甲酯化时充氮气的必要性.

1.5 薄层色谱分析甲酯化是否反应完全

参照朱东奇[31]的方法,并稍作修改.以未进行甲酯化的石榴籽油为标样与石榴籽油的5 min、10 min、20 min的碱法甲酯化反应产物以及石榴籽油经皂化后游离脂肪酸的5 min、10 min、20 min的酸法甲酯化反应产物进行点板比较,石榴籽油标样与正己烷和乙醚混合液(8∶2,v/v),按照10∶1(μL·mL-1)的比例混合均匀备用.展开剂组成:正己烷/乙醚/乙酸=80∶20∶1(v/v/v),硅胶板在层析杠中展开、取出、自然晾干,然后置于紫外灯254 nm下观察各甘油酯和脂肪酸以及脂肪酸甲酯所对应的斑点,判断石榴籽油及其混合游离脂肪酸分别在短时间内是否甲酯化完全.

1.6 GC-FID法测定脂肪酸组成

气相色谱条件:FBX-10毛细管柱(100 m×0.25 mm×0.20μm),气化室温度:250 ℃,检测器温度:280 ℃.进样量1μL,进样方式:分流进样,分流比100∶1.以N2为载气,N2流量35 mL/min,H2流量40 mL/min ,空气流量400 mL/min.程序升温条件:初始温度 120 ℃,保留3 min,然后以5 ℃/min,升温到140 ℃ ,保留3 min;再以3 ℃/min,升温到200 ℃,保留3 min;再以3 ℃/min,升温到230 ℃,保留40 min.程序升温时间合计83 min,检测结束时间为87 min.

1.7 数据处理

定性:对照37种脂肪酸甲酯混合标准品的色谱图,根据各脂肪酸甲酯出峰的保留时间对石榴籽油脂肪酸色谱峰进行定性,确定所测石榴籽油及其混合游离脂肪酸中的脂肪酸甲酯成分.

定量:通过GC-FID色谱数据处理系统,依据色谱峰的峰面积,采用面积归一化法进行定量,得出所测石榴籽油及其混合游离脂肪酸中各脂肪酸组分的相对百分含量.

采用SPSS 26.0软件对数据进行差异显著性分析,数据表示为均值±标准差,小写字母表示同一方法不同处理参数的差异显著性(P<0.05).

2 结果与讨论

2.1 石榴籽油品质指标

按照1.2.1所述的方法,提取的石榴籽油呈金黄色,澄清透明,如图2所示.石榴籽油的出油率、色泽、气味、酸价、过氧化值等如表2所示.

图2 石榴籽油

表2 石榴籽油的品质指标

2.2 碱法甲酯化的单因素试验结果

2.2.1 甲酯化的温度对各脂肪酸组分的影响

取20μL石榴籽油于具塞试管中,先加入1 mL色谱纯正己烷,摇匀以溶解试样.再加入2 mL 0.5 mol/L甲醇钠-甲醇溶液,分别置于室温以及30 ℃、40 ℃、50 ℃、60 ℃、70 ℃水浴温度下甲酯化30 min,不同温度对石榴籽油碱法甲酯化各脂肪酸组分的影响如表3所示.由表3可知,不同温度下,石榴籽油中石榴酸(83.42%~83.83%)、总单不饱和脂肪酸(4.85%~4.97%)、总多不饱和脂肪酸(89.83%~90.08%)以及总饱和脂肪酸(5.07%~5.24%)之间没有显著差异(P<0.05).此外除石榴酸外的其它共轭亚麻酸异构体总量不足1%,揭示了高温对石榴酸的异构化影响不大,与袁高峰等[20]报道的采用碱法甲酯化处理栝楼籽油,温度对石榴酸的异构化程度影响较低的结论一致.为简化操作,提高效率,后续选择在室温下对甲酯化方法作进一步优化.

表3 甲酯化温度对石榴籽油各脂肪酸组分的影响(%)

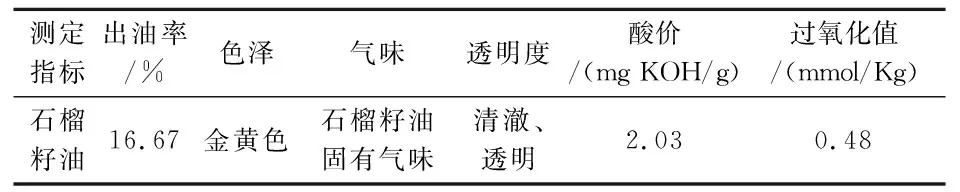

2.2.2 甲酯化的时间对各脂肪酸组分的影响

取20μL石榴籽油于具塞试管中,先加入1 mL色谱纯正己烷,摇匀以溶解试样.再加入2 mL 0.5 mol/L甲醇钠-甲醇溶液,分别于室温下甲酯化5 min、10 min、20 min、30 min、40 min、50 min、60 min,期间不时混匀.不同甲酯化时间对石榴籽油碱法甲酯化各脂肪酸组分的影响如表4所示.由表4可知,室温下甲酯化5~50 min,石榴籽油中石榴酸(82.97%~83.44%)、总单不饱和脂肪酸(4.98%~5.10%),总多不饱和脂肪酸(89.47%~89.80%)以及总饱和脂肪酸(5.22%~5.43%)之间没有显著差异(P<0.05);当甲酯化60 min,石榴酸含量显著降低(82.44%),且其他共轭亚麻酸异构体总量达1.16%,显著高于甲酯化5~50 min各组,说明甲酯化60 min后,石榴酸有异构化趋势.另外整体上随着甲酯化时间的增加,总多不饱和脂肪酸呈现减少的趋势,因此为节约时间,同时保证石榴籽油中总多不饱和脂肪酸的含量以及避免石榴酸的异构,选择5 min为最佳甲酯化时间,对石榴籽油碱法甲酯化方法作进一步优化.

表4 甲酯化时间对石榴籽油各脂肪酸组分的影响(%)

2.2.3 催化剂的种类对各脂肪酸组分的影响

碱法甲酯化常用的三种碱性催化剂,即甲醇钠、氢氧化钠和氢氧化钾.取20μL石榴籽油于具塞试管中,先加入1 mL色谱纯正己烷,摇匀以溶解试样,再分别加入2 mL的0.5 mol/L甲醇钠-甲醇溶液、0.5 mol/L NaOH-甲醇溶液以及0.5 mol/L KOH-甲醇溶液,室温下甲酯化5 min,这里比较了三种碱性催化剂对石榴籽油碱法甲酯化各脂肪酸组分的影响,结果如表5所示.由表5可以看出,三种催化剂催化的甲酯化反应中,测得总异构体(1.07%~1.14%)之间无显著差异,而以NaOH和KOH为催化剂测得石榴酸含量分别达83.63%和83.23%,显著高于甲醇钠(82.90%).考虑到NaOH更廉价易得,后续选择NaOH作为最佳催化剂对石榴籽油碱法甲酯化作进一步优化.

表5 甲酯化的催化剂种类对石榴籽油各脂肪酸组分的影响(%)

2.2.4 催化剂的浓度对各脂肪酸组分的影响

取20μL石榴籽油于具塞试管中,先加入1 mL色谱纯正己烷,摇匀以溶解试样.分别加入2 mL的0.1 mol/L、0.25 mol/L、0.5 mol/L、0.75 mol/L、1.0 mol/L NaOH-甲醇溶液,室温下甲酯化5 min.考察催化剂浓度对石榴籽油碱法甲酯化各脂肪酸组分的影响,结果如表6所示.由表6可知,催化剂的浓度过低(0.1 mol/L)或者过高(1.0 mol/L),都会导致一定程度的石榴酸异构,从而降低了石榴酸的含量(82%左右),增加了其他共轭亚麻酸异构体的总量(>1%).当浓度为0.75 mol/ L时,测得石榴酸的含量达84.05%,其他共轭亚麻酸异构体的总量为0.85%,总多不饱和脂肪酸含量达90.19%,因此选择0.75 mol/L作为催化剂的最佳浓度.

表6 NaOH-甲醇溶液浓度对石榴籽油各脂肪酸组分的影响(%)

2.2.5 石榴籽油碱法甲酯化的最佳条件

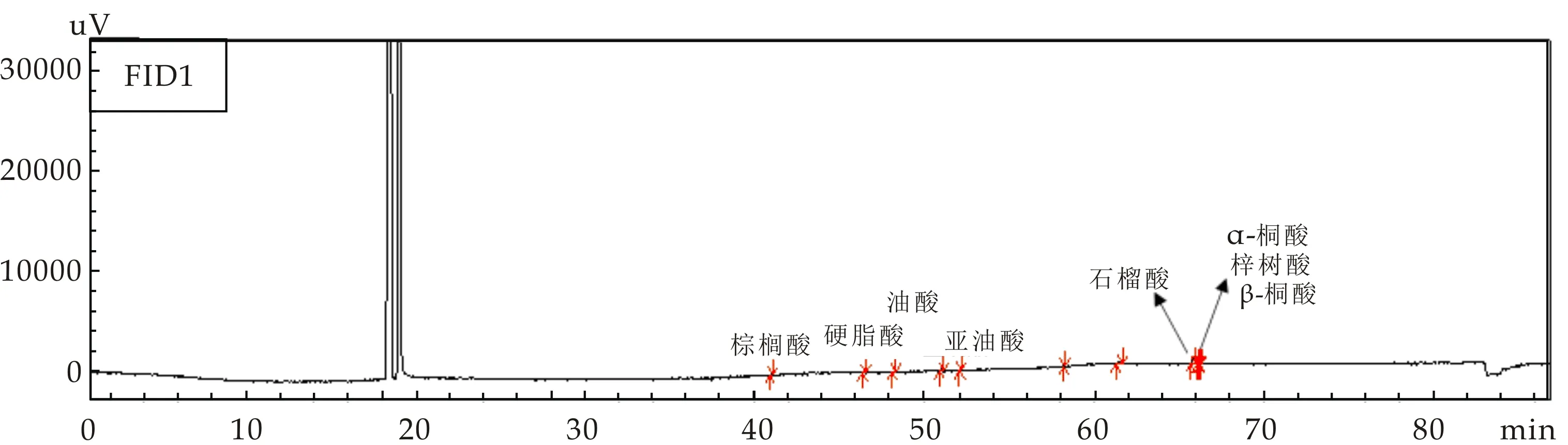

经过单因素优化,确定石榴籽油碱法甲酯化的最佳条件:取20μL石榴籽油,以0.75 mol/L NaOH-甲醇溶液为溶剂,室温下甲酯化5 min.甲酯化产物经过GC-FID检测分析,参考37种脂肪酸甲酯标准品的气相色谱图和文献中石榴籽油脂肪酸组成的色谱图[32,33],对本研究石榴籽油的气相色谱图进行定性,其结果如图3所示.石榴籽油中主要脂肪酸含量从大到小依次是:石榴酸>亚油酸>油酸>棕榈酸>硬脂酸,其中石榴酸含量在84%~85%左右.石榴籽油中还检测到石榴酸的另外3种共轭亚麻酸异构体,即α-桐酸、梓树酸和β-桐酸,这些共轭亚麻酸异构体总量合计不足1%,说明石榴籽油适宜采用碱法甲酯化,不仅能测得较高的石榴酸含量,而且测得的石榴酸较稳定,很少发生异构,这与Natolino等[34]采用2 mol/L KOH-甲醇溶液分别处理由超临界CO2萃取和索氏萃取的石榴籽油的石榴酸含量一致(85.40%和84.20%).石榴籽油中检测到多不饱和脂肪酸含量达90%左右,棕榈酸、硬脂酸、十七碳酸、二十碳酸、二十二碳酸等饱和脂肪酸含量合计约5%.油酸是主要的单不饱和脂肪酸,占4%~5%左右.

图3 石榴籽油碱法甲酯化的脂肪酸色谱图

2.3 石榴籽油的酸法甲酯化

石榴籽油采用酸法甲酯化的报道也有不少.武鹏凯等[35]采用5% H2SO4-甲醇催化石榴籽油甲酯化,70 ℃振荡60 min,通过GC-MS分析,仅检测出5种脂肪酸.Kaseke等[23]采用酸法甲酯化(20% H2SO4-甲醇)处理石榴籽油,通过GC-MS分析,测得不同品种间石榴籽油中石榴酸的含量62.75%~70.51%,此外还检测到油酸、亚油酸、棕榈酸、硬脂酸等脂肪酸.袁高峰等[21]采用酸法甲酯化(H2SO4-甲醇)处理石榴籽油,共检测到12种脂肪酸,其中石榴酸含量达73.4%~77.5%,梓树酸7.8%~8.4%,β-桐酸1.1%~2.2%.本文采用酸法甲酯化处理石榴籽油,其结果如图4所示.采用酸法甲酯化共检测到11种脂肪酸,与碱法甲酯化相比,酸法甲酯化不仅对石榴酸的异构化程度影响较大,总异构体2.67%~6.21%(α-桐酸、梓树酸与β-桐酸);而且对石榴籽油中石榴酸、油酸、亚油酸、棕榈酸、硬脂酸等主要脂肪酸组分的破坏较为严重,尤其对石榴酸,测得石榴酸含量仅38.93%~42.01%.因此石榴籽油脂肪酸组分分析不适合采用酸法甲酯化.

图4 石榴籽油酸法甲酯化的脂肪酸气相色谱图

2.4 混合游离脂肪酸的制备

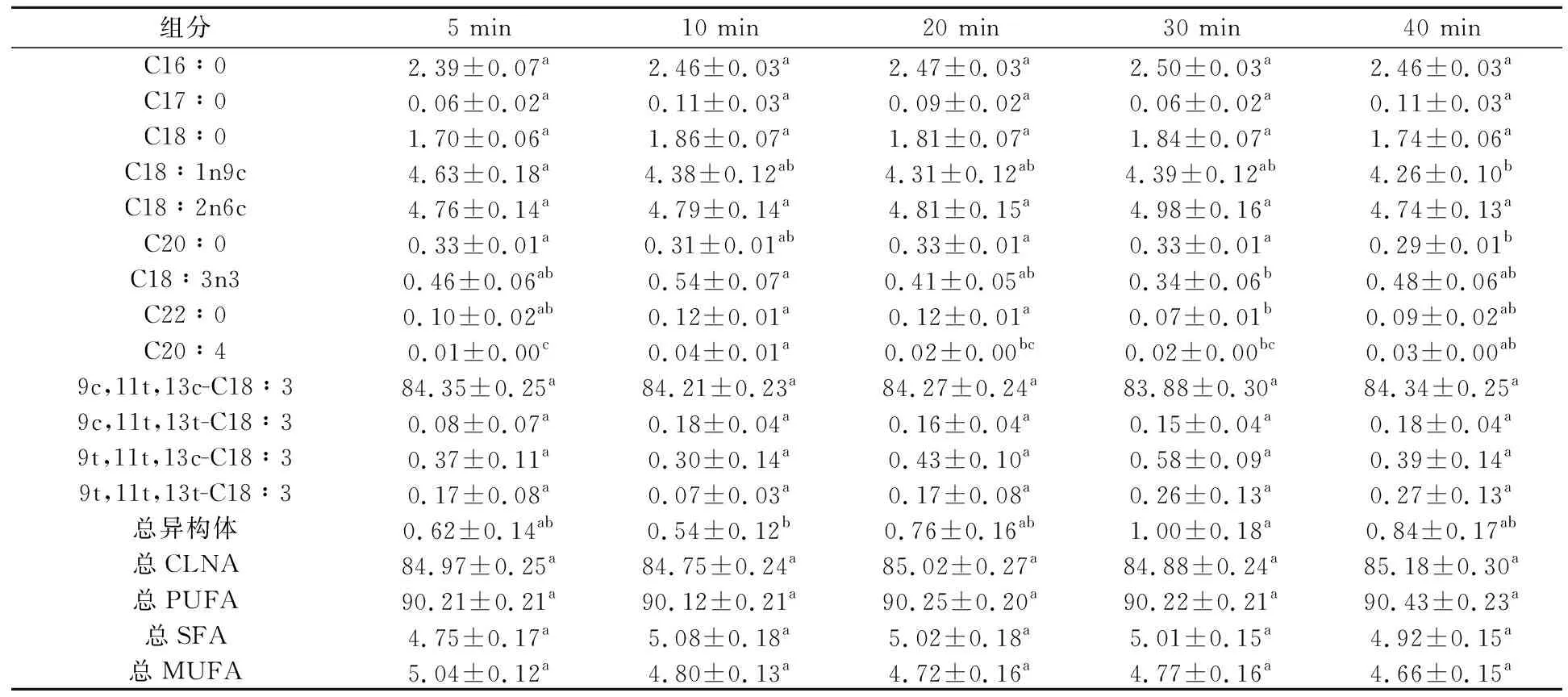

石榴籽油经皂化后油样的液相色谱图如图5所示.由表7可知,石榴籽油中游离脂肪酸含量仅1.02%,经过皂化后,混合游离脂肪酸含量达98.90%,说明石榴籽油的皂化完全.

图5 石榴籽油皂化后油样的液相色谱图

表7 石榴籽油皂化前后各甘油酯组分含量(%)

2.4.1 混合游离脂肪酸的碱法甲酯化

石榴籽油皂化后的混合游离脂肪酸由于皂化较为彻底,产物中接近99%的游离脂肪酸,在碱法甲酯化处理过程中,多数游离脂肪酸与碱反应生成了皂,因此无法用GC-FID检测出各类脂肪酸组分.

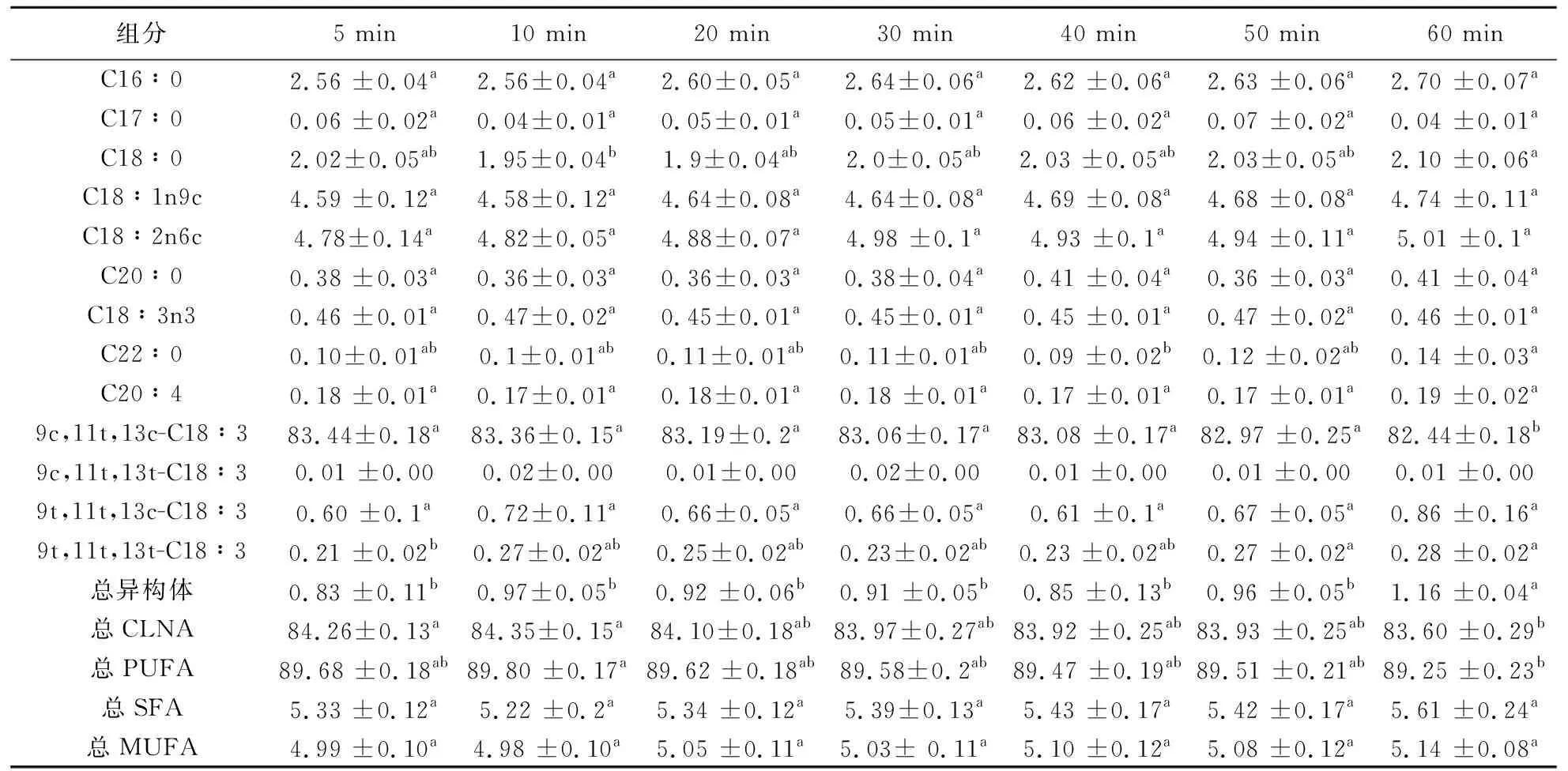

2.4.2 混合游离脂肪酸的酸法甲酯化

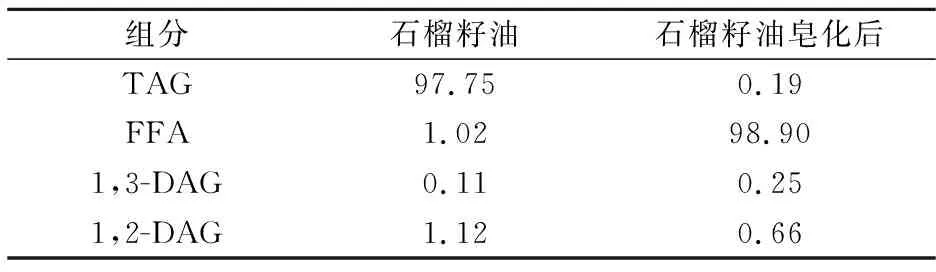

取20μL混合游离脂肪酸于具塞试管中,先加入1 mL色谱纯正己烷,摇匀以溶解试样.再加入2 mL 1.0 mol/L H2SO4-甲醇溶液,充入氮气后摇匀,分别于室温下甲酯化5 min、10 min、20 min、30 min、40 min,期间不时振荡混匀.不同甲酯化时间对石榴酸混合游离脂肪酸各脂肪酸组分的影响如表8所示.由表8可知,室温下甲酯化5~40 min,石榴籽油中石榴酸(83.88%~84.35%)、总单不饱和脂肪酸(4.66%~5.04%),总多不饱和脂肪酸(90.12%~90.43%)以及总饱和脂肪酸(4.75%~5.08%)之间没有显著性差异(P<0.05);说明室温下采用酸法甲酯化,对石榴酸影响较小,为节约时间以及确保甲酯化完全,选择5 min为最佳甲酯化时间.

表8 时间对混合游离脂肪酸酸法甲酯化的影响(%)

2.5 混合游离脂肪酸的酸法甲酯化的最佳条件

取20μL混合游离脂肪酸于具塞试管中,先加入1 mL色谱纯正己烷,摇匀以溶解试样.再加入2 mL 1.0 mol/L H2SO4-甲醇溶液,充入氮气后摇匀,于室温下甲酯化5 min,期间不时振荡混匀,加入2 mL色谱纯正己烷,充分振摇均匀.石榴籽油皂化后的混合游离脂肪酸的气相色谱图如图6所示.最佳条件下酸法甲酯化,测得混合游离脂肪酸中主要脂肪酸组成依次:石榴酸>亚油酸>油酸>棕榈酸>硬脂酸;其中混合游离脂肪酸中的石榴酸(83.59%~84.68%)、油酸(4.27%~4.52%)、亚油酸(4.26%~4.54%)、棕榈酸(2.45%~2.62%)、硬脂酸(1.81%~1.93%)等组分的含量与石榴籽油中对应的石榴酸(83.30%~84.92%)、油酸(4.37%~4.69%)、亚油酸(4.58%~4.78%)、棕榈酸(2.37%~2.71%)、硬脂酸(1.85%~2.10%)等组分基本一致.值得注意的是,酸法甲酯化测定的混合游离脂肪酸中α-桐酸的含量(0.08%~0.18%)显著高于碱法甲酯化测定的石榴籽油中的α-桐酸(0~0.03%),但测得的总异构体(包括α-桐酸、梓树酸以及β-桐酸)之间没有显著性差异(P<0.05).此外,酸法甲酯化测定的混合游离脂肪酸中总多不饱和脂肪酸(90.12%~90.47%)、总共轭亚麻酸(84.75%~85.02%)、总饱和脂肪酸(4.75%~5.15%),总单不饱和脂肪酸(4.66%~5.04%)也同碱法甲酯化测定的石榴籽油中的组分一致,说明石榴籽油皂化后的混合游离脂肪酸适合采用酸法甲酯化法.

图6 石榴籽油经皂化后混合游离脂肪酸的气相色谱图

2.6 氮气对石榴籽油及其混合游离脂肪酸甲酯化的影响

甲酯化过程中是否充入氮气对石榴籽油及混合游离脂肪酸的脂肪酸组分的影响,如表9所示.由表9可知,甲酯化期间是否充入氮气对石榴籽油中石榴酸等脂肪酸组分没有影响(石榴酸:充入氮气84.25±0.27%、不充氮气84.13±0.25%),但会影响混合游离脂肪酸的石榴酸及其共轭亚麻酸异构体的含量.充入氮气会一定程度上保护游离脂肪酸形式的石榴酸避免异构(83.59±0.21%);而不充氮气,导致一定量的石榴酸异构为α-桐酸、梓树酸以及β-桐酸这些共轭亚麻酸异构体,从而降低了石榴酸的含量(81.09±0.32%),增加了总异构体的含量(3.72±0.32%).这里体现了甘油三酯形式的石榴酸比游离脂肪酸形式的更加稳定,因此对于检测石榴籽油这种甘油三酯形式石榴酸组分,可以省去氮气,以简化甲酯化的步骤;但对于游离脂肪酸形式的石榴酸,在不充氮气的情况下,仅甲酯化5 min就有明显的异构现象,因此对于检测游离脂肪酸形式的石榴酸组分,甲酯化过程中充入氮气是准确检测石榴酸组分避免其异构的关键,不能省去.

表9 氮气对石榴籽油及其混合游离脂肪酸组成的影响

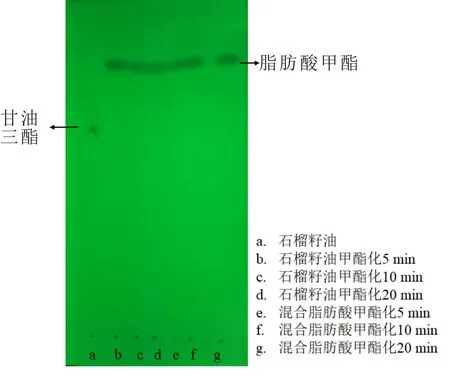

2.7 薄层色谱结果

石榴籽油及其混合游离脂肪酸甲酯化产物的薄层色谱图如图7所示.由图7可知,石榴籽油和其皂化后混合游离脂肪酸甲酯化5~20 min的产物经过薄层色谱分析,均只有脂肪酸甲酯斑点出现,而没有甘油三酯斑点,说明甲酯化完全,验证了最佳条件下碱法甲酯化和酸法甲酯化的准确可靠性.石榴籽油和混合游离脂肪酸在各自最佳条件下仅甲酯化5 min就能完全甲酯化,体现甲酯化反应是一个快速的反应,进一步验证了本文采用的碱法甲酯化和酸法甲酯化能较好地适用于石榴籽油及其混合游离脂肪酸的脂肪酸组分分析.

图7 石榴籽油及其混合游离脂肪酸甲酯化产物的薄层色谱图

3 结论

(1)比较了酸法和碱法两种甲酯化方法对分析石榴籽油中各脂肪酸组分的影响,发现制备石榴籽油脂肪酸甲酯适宜采用碱法甲酯化,而不适宜采用酸法甲酯化,主要由于酸法甲酯化对石榴籽油中各脂肪酸组分,尤其对石榴酸的破坏较严重,影响石榴籽油中脂肪酸组分的测定.本研究就碱法甲酯化的工艺条件进行单因素优化,考察了甲酯化的温度、时间、催化剂的种类、催化剂的浓度4个因素对石榴籽油甲酯化处理中各脂肪酸组分的影响.确定了石榴籽油碱法甲酯化的最佳条件:室温下,甲酯化5 min,催化剂为NaOH,催化剂浓度为0.75 mol/L NaOH-甲醇溶液.通过GC-FID检测分析,石榴籽油中脂肪酸组成:以石榴酸为主,占84.05%、亚油酸4.67%、油酸4.42%、棕榈酸2.45%、硬脂酸1.89%、α-亚麻酸0.45%等,此外还测得少量的共轭亚麻酸异构体,即α-桐酸0.01%、梓树酸0.58%以及β-桐酸0.26%.石榴籽油中多不饱和脂肪酸占90.19%,共轭亚麻酸接近85%的,主要是石榴酸.本法测定的石榴籽油脂肪酸组成结果重现性好,不仅操作简便,省去了冷凝回流器或水浴锅加热等步骤,还缩短了甲酯化处理时间,提高了脂肪酸检测的效率.

(2)本文还对石榴籽油皂化后混合游离脂肪酸的甲酯化方法进行了简单的筛选和优化,发现混合游离脂肪酸不适合采用碱法甲酯化,主要由于游离脂肪酸与碱会生成了皂;但适合采用酸法甲酯化,在1.0 mol/L H2SO4-甲醇溶液中,于室温下甲酯化5 min.通过GC- FID检测分析,混合游离脂肪酸中石榴酸84.35%,亚油酸4.76%、油酸4.63%、棕榈酸2.39%、硬脂酸1.70%、α-亚麻酸0.46%,α-桐酸0.08%、梓树酸0.37%以及β-桐酸0.17%等脂肪酸.其中共轭亚麻酸84.97%,多不饱和脂肪酸90.21%,单不饱和脂肪酸5.04%,整体来讲,混合游离脂肪酸与石榴籽油中各脂肪酸组分及含量基本一致,均能检测到15种脂肪酸组分,不同点在于酸法甲酯化处理的混合游离脂肪酸的α-桐酸(0.08%~0.24%)显著高于石榴籽油碱法甲酯化处理的α-桐酸(<0.03%).

(3)为进一步简化甲酯化步骤,本文以容易异构的石榴酸为研究对象,考察了氮气对石榴籽油及其混合游离脂肪酸甲酯化反应的必要性.结果表明,是否充入氮气对石榴籽油各脂肪酸组分没有显著影响,对混合游离脂肪酸中油酸、亚油酸、亚麻酸等常见的不饱和脂肪酸组分也没有显著影响,但对共轭亚麻酸组分,尤其对石榴酸有显著影响(P<0.05),不充氮气的情况下进行甲酯化,会导致石榴酸异构为α-桐酸、梓树酸以及β-桐酸这些共轭亚麻酸异构体,从而降低了原有的石榴酸含量,影响测定脂肪酸组分的准确性.因此甲酯化反应是否要充入氮气,不仅取决于所测脂肪酸的脂质形式,还取决于所测脂肪酸的种类.对于测定石榴酸这种稀有的、容易异构的多不饱和脂肪酸,甘油酯形式的在甲酯化期间可以不通氮气,而游离脂肪酸形式的则需要通入氧气.