烤烟烘烤过程风机频率对叶温和烟叶变黄失水的影响

2022-05-27李昱霖丁应福王胜雷段卫东李静超王廷贤宋朝鹏宋江雨

李昱霖,丁应福,王胜雷,段卫东,李静超,王廷贤,宋朝鹏,宋江雨

(1. 河南农业大学 烟草学院,河南 郑州 450002;2. 福建省烟草公司南平市公司,福建 南平 353000;3. 福建省烟草公司,福建 福州 350003;4. 河南中烟工业有限责任公司,河南 郑州 450016)

生态条件、品种特性[1]、栽培技术[2]和烘烤等因素均会对烟叶品质产生重要影响。控制适宜的风速能够降低烤房温差[3]、促进烟叶内部水分蒸发[4]、满足烘烤排湿要求[5]、提高烟叶品质[6-7]。而现行烤房的风机转速仅有高、低2个档位,不利于烟叶品质的彰显[8]。在风机频率调控方面,詹军等[9]以4 层密集烤房为对象研究了不同风机频率下烤后烟叶的香气品质,发现降低风机频率后各变频处理的小分子质量和中等分子质量致香物质均有所增加;樊军辉等[10]研究了定色阶段后期和干筋阶段风机转速对烟叶质量的影响,发现适当降低烘烤后期风机转速能够提高烟叶质量,同时降低能耗;马力等[11]对云烟87中部叶设置了不同的装烟密度和风机转速处理,发现变黄期风机转速960 r/min 配合装烟密度55~65 kg/m3,烤后烟叶的均价最高。前人在自设风机频率组合对烤后烟质量的影响上已有研究,但对不同定频烘烤过程的研究鲜有报道。此外,烤烟在不同温度下各档位风机频率对烟叶自身变化的影响并不明确,利用何种指标来筛选风机频率最为有效也未有定论。鉴于此,以挂杆为装烟方式,研究不同风机频率对烟叶叶温不均匀度、颜色参数和形态指标的影响及叶温不均匀度与烟叶变黄失水协调性的关系,探索用于筛选风机频率的指标,以期为进一步提升变频烘烤的精准化、智能化水平提供一定的理论依据和技术支持。

1 材料和方法

1.1 试验材料

试验于2020—2021 年在河南农业大学试验基地进行,供试品种为云烟87,所用烤房为气流上升式烤房,变频器单独与风机接入。选取正常落黄且叶片大小、成熟度基本一致的中部叶(自下向上数9~11叶位)进行试验。

1.2 试验设计

将采收后的烟叶放入3 座烤房中(装烟室长8 m,宽2.7 m,高3.3 m),控制装烟密度约为60 kg/m3,配备风机同为2.2 kW 电机功率、170~250 Pa风压、15 000 m3以上风量,设置3 个档次的风机频率,分别为高频风机F1(全程50 Hz),中频风机F2(全程40 Hz)和低频风机F3(全程30 Hz),3 个处理均参照三段式烘烤工艺[12]进行,其中以F1(全程50 Hz)处理为常规模式。烘烤开始以后,每2 h记录一次叶温,并且参照霍开玲等[13]的取样方法,分别于烤前(鲜样)及开烤后的36 ℃末期、38 ℃末期、42 ℃末期、48 ℃末期、54 ℃末期和68 ℃末期进行取样,每次在靠近烤房门的中棚烟叶中随机取20 片完整烟叶,并用麻片堵上取样留下的漏洞。

1.3 检测指标及方法

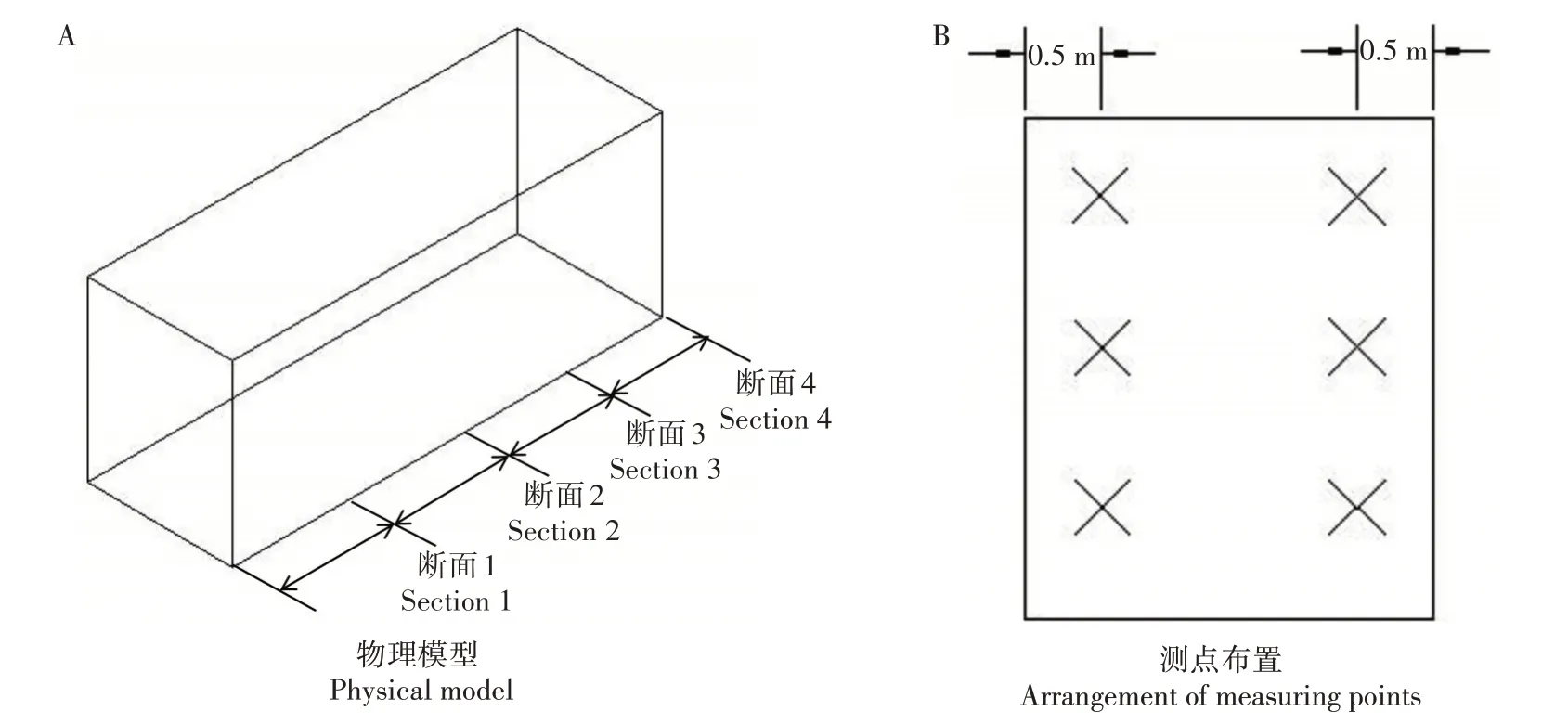

1.3.1 叶温的测定 参考路晓崇等[14]的叶温测量方法,利用接触式叶温传感器采集烤房中的烟叶温度,将传感器探头置于各测量点叶片最紧密处,观测变黄期至干筋期3个棚次的烟叶温度。沿烤房长度方向均匀划分4 个断面,每个断面相隔约2 m(图1A)。在烤房的平行剖面上,布有6 个测温点(图1B),分别距离内壁面约0.5 m。全烤房叶温测量点共计24个。

图1 烤房物理模型(A)及断面叶温测点分布(B)Fig.1 Physical model of bulk curing barn(A)and leaf temperature measuring points arrangement(B)

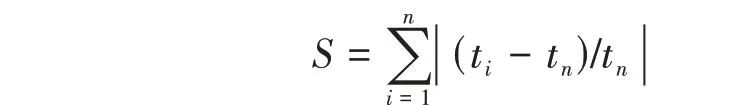

为了研究风机频率对烟叶叶温的影响,引入绝对不均匀度(S)[15],S代表在相同测点数量情况下烟叶温度场的不均匀程度,其值越大表示温度场的不均匀程度也越大。计算公式:

式中,ti为第i个测点的温度,tn为n个测点的平均温度。

1.3.2 烟叶颜色参数的测定 采用HP-C210 精密色差仪测量叶片的颜色参数[16],于主脉两侧均匀取点,对叶尖、叶中和叶基部进行测量,每片烟叶共测量6 个点。测量指标包括亮度值(L*)、红绿值(a*)、黄蓝值(b*)。

1.3.3 烟叶形态指标的测定 烟叶横向卷曲度和纵向卷曲度的测量参照樊军辉等[17]的方法,烟叶叶片厚度的测量采用Progage 100 测厚仪(美国Thwing-Albert 公司),选取叶尖到叶基部等距离的3个位点,取平均值作为最终测量值。

1.3.4 烟叶变黄失水协调程度的测定 参照汪代斌等[18]的方法计算烟叶的变黄程度;通过杀青烘干称质量,测定烟叶失水量与含水量的百分比[19],即为失水程度。

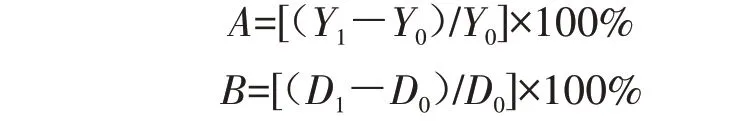

烟叶变黄协调程度(A)和失水协调程度(B)计算公式:

式中,Y1和D1分别为实际变黄程度和实际失水程度,Y0和D0分别为目标变黄程度和目标失水程度[20]。

1.4 数据处理

采用Microsoft Excel 2010 整理数据,利用Origin 2019软件作图。

2 结果与分析

2.1 不同频率烘烤对各阶段叶温不均匀度的影响

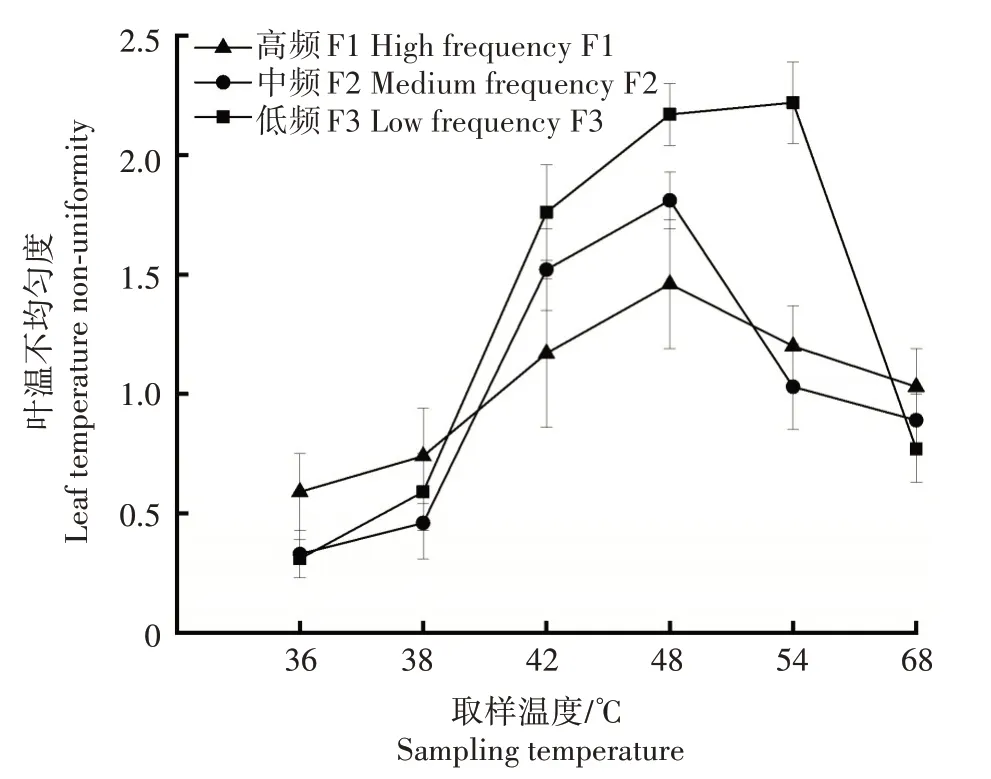

由图2可知,同一风机频率下,各处理烟叶叶温不均匀度随烘烤进程的推移均呈增加趋势,高频F1和中频F2 在48 ℃达到最大值,而低频F3 直至54 ℃才达到最大值,随后呈现下降趋势。

图2 不同风机频率烘烤叶温不均匀度变化Fig.2 Leaf temperature non-uniformity changes under different bulk curing fan frequencies

温度≤38 ℃时,高频F1 的叶温不均匀度明显高于中频F2 和低频F3;温度为42 ℃和48 ℃时,叶温不均匀度从高到低表现为低频F3、中频F2、高频F1;温度为54 ℃时,叶温不均匀度从高到低表现为低频F3、高频F1、中频F2;在干筋期68 ℃,叶温不均匀度为1.03(高频F1)、0.89(中频F2)、0.77(低频F3)。综上,在36 ℃、38 ℃和68 ℃下低频处理的叶温不均匀度低;在42 ℃和48 ℃下高频处理的叶温不均匀度低。

2.2 不同频率烘烤对烟叶变黄及颜色参数的影响

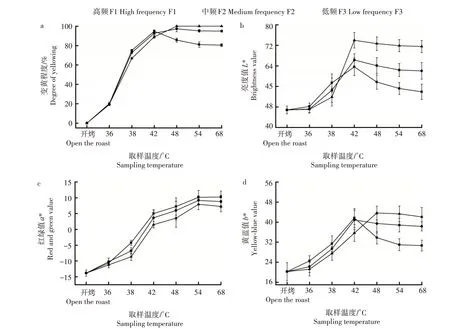

由图3a 可知,同一风机频率下,高频F1 烘烤烟叶的变黄程度在取样温度48 ℃达到最大并保持稳定,中频F2 烘烤烟叶的变黄程度也是在取样温度48 ℃达到最大值,但之后略有下降。取样温度为36 ℃时,不同风机频率烘烤烟叶的变黄程度基本一致,取样温度38 ℃和42 ℃变黄程度以低频F3最大,中频F2次之。

由图3b 可知,烘烤过程中,烟叶亮度值介于46.84~73.99。取样温度≤38 ℃时,低频F3 烘烤烟叶表面的亮度变化表现优于中频F2 和高频F1;取样温度≥42°时,中频F2 和低频F3 的亮度值小于高频F1 处理。高频F1 烤后烟叶表面光泽较亮,中频F2次之,而低频F3烤后烟叶表面光泽较暗。

红绿值决定烟叶表面呈现色系的深浅,鲜烟叶的红绿值为负值,表明鲜烟叶的主体颜色是绿色。由图3c 可知,烘烤过程中,烟叶红绿值介于-13.83~10.26。烘烤过程中红绿值变化表现为低频F3>中频F2>高频F1。由此可知,低风机频率对烟叶表面红度值的形成有利。

由图3d 可知,烘烤过程中,烟叶黄蓝值介于20.27~43.66。取样温度36—42 ℃时,黄蓝值变化为低频F3>中频F2>高频F1。可见,低风机频率有利于烟叶在变黄期的变黄。变黄期之后,黄蓝值变化表现为高频F1>中频F2>低频F3,表明高风机频率有利于固定烟叶的变黄程度。

图3 不同风机频率烘烤变黄程度和颜色参数变化Fig.3 The degree of yellowing and color parameter changes under different bulk curing fan frequencies

2.3 不同频率烘烤对烟叶失水及形态的影响

由图4a可知,当取样温度为36 ℃、54 ℃和68 ℃时,3个处理的失水程度无明显差异;当取样温度为38 ℃、42 ℃和48 ℃时,失水程度最高的处理均为高频F1,其次是中频F2,最低的为低频F3。以上结果表明,低风机频率在一定程度上抑制了烟叶水分的散失。

由图4b 可知,在同一频率下,厚度收缩率呈现一直增加的趋势,且在取样温度36—38 ℃和42—48 ℃,各处理烟叶的厚度收缩率均急剧升高。在38—68 ℃,厚度收缩率最高的处理为低频F3,其次是中频F2,最低的是高频F1。烘烤结束时,低频处理厚度收缩率最高,是由于风机频率过低,烟叶失水慢,内含物质过度消耗。

刚采收的成熟烟叶在自然状态下有一定的横向卷曲度和纵向卷曲度。由图4c 和图4d 可知,同一频率下,不同处理的烟叶横向卷曲度和纵向卷曲度均在烘烤初期(取样温度≤38 ℃)有所减小,之后随着温度升高呈现增加的趋势。整体上,高频F1烤后烟叶横向卷曲度和纵向卷曲度最高,低频F3低于中高频率烘烤处理。

图4 不同风机频率烘烤失水程度和形态参数变化Fig.4 The degree of water loss and morphological parameters change under different bulk curing fan frequencies

2.4 不同频率烘烤对烟叶变黄失水协调程度绝对值的影响

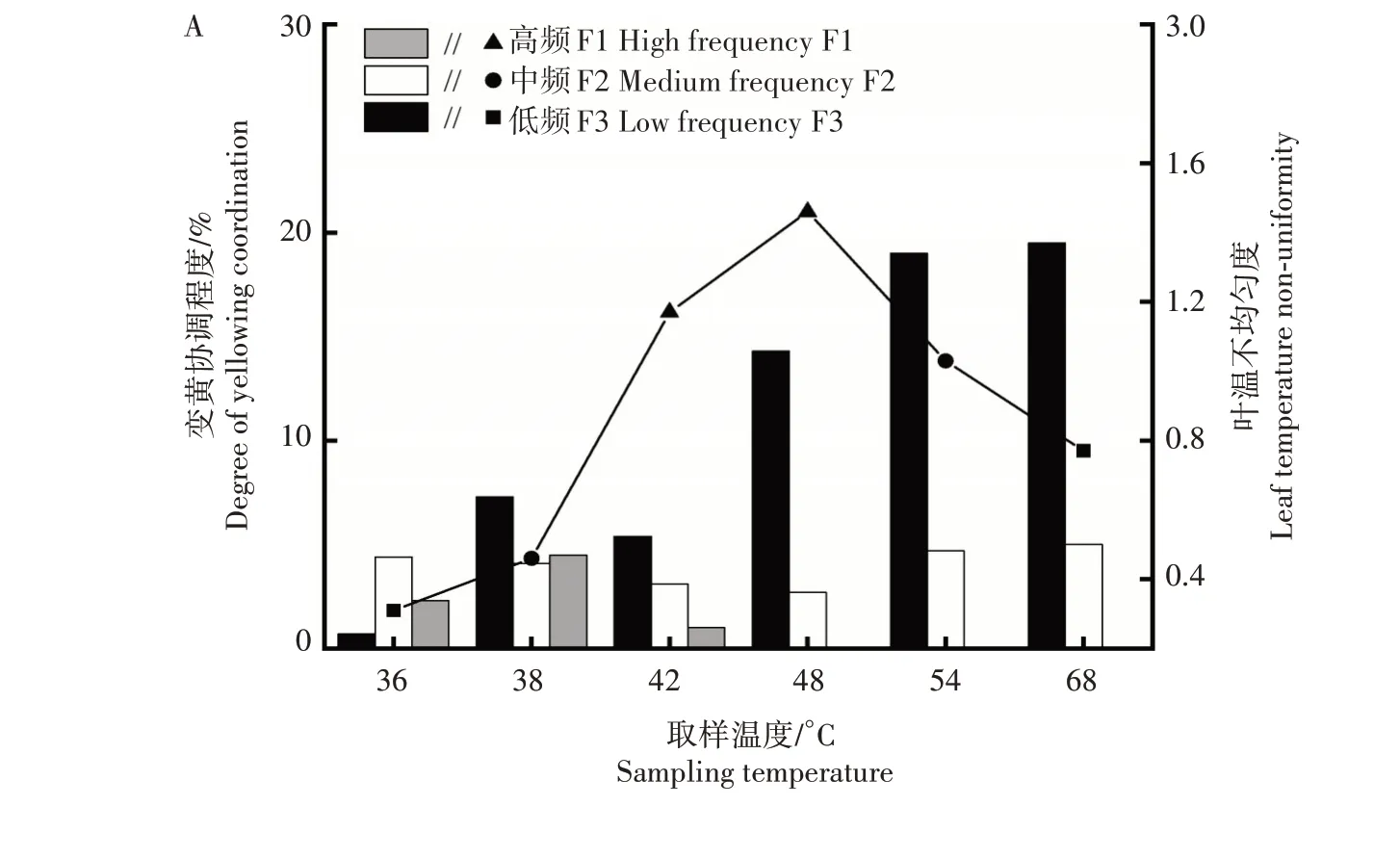

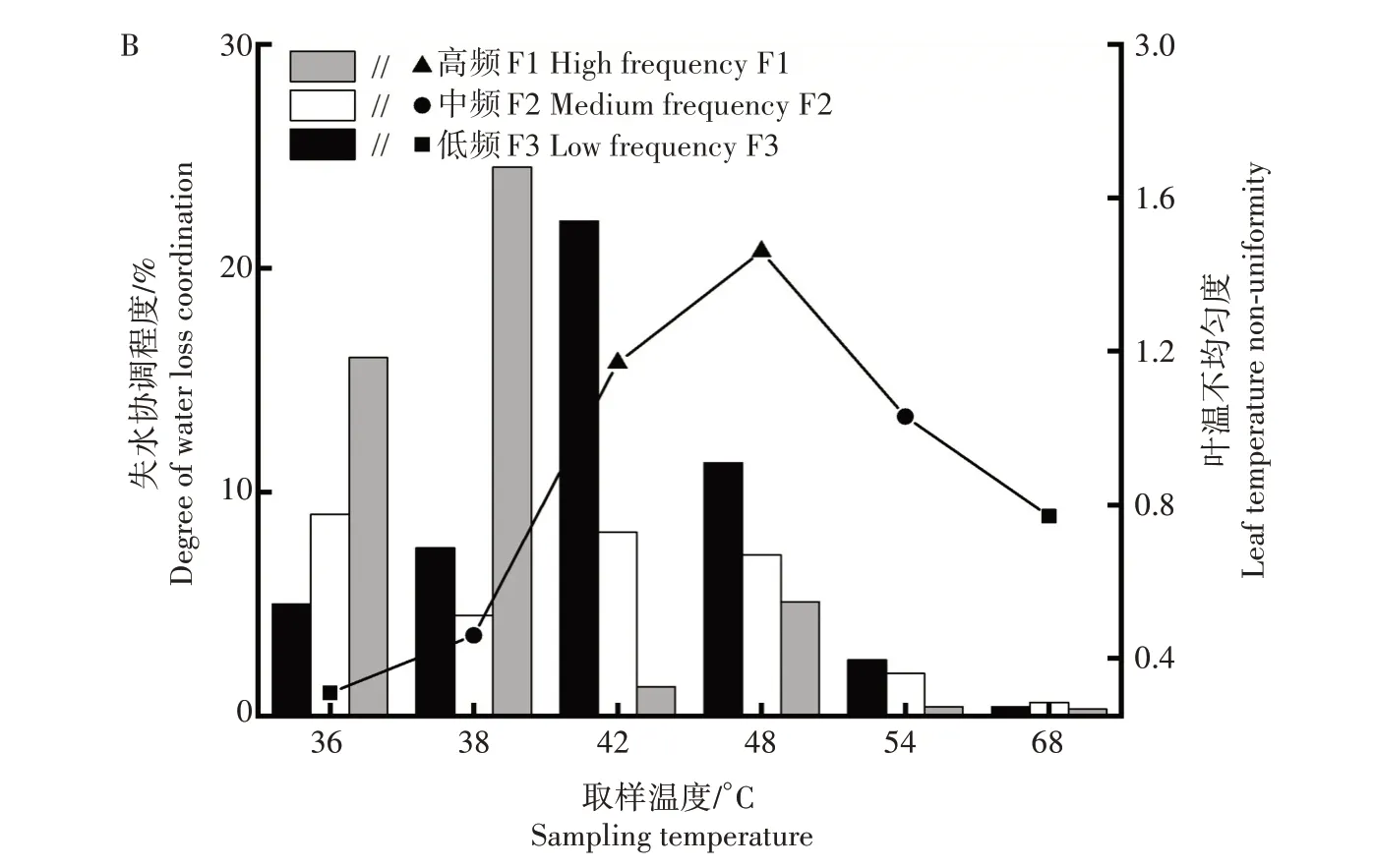

图5中折线由各温度下不同频率烘烤的叶温不均匀度最低值组成;柱状图数值为变黄失水协调程度,变黄、失水协调程度绝对值越大,说明变黄、失水协调性越差。从图5 可以看出,在36 ℃下,低频F3 的变黄失水协调程度最好,在取样温度38 ℃时,中频F2 的变黄失水协调程度最好,取样温度从42 ℃到68 ℃,均为高频F1 的变黄失水协调程度最好。取样温度54 ℃前,各温度点最低叶温不均匀度的处理和变黄失水协调程度最好的处理一致,说明烘烤过程中叶温不均匀度低能够促进变黄失水的协调。在54 ℃和68 ℃,叶温不均匀度最低的频率分别为40 Hz 和30 Hz,而变黄失水协调程度最好的频率均为50 Hz,但3个处理的失水协调程度差别不大,均匀的叶温可以使全烤房烟叶更加趋于一致。可见,叶温的不均匀度能够反映出取样温度点36—48 ℃下烟叶的变黄失水协调程度,低叶温不均匀度更利于烘烤。

图5 不同风机频率烘烤叶温不均匀度最低值与变黄协调程度(A)失水协调程度(B)绝对值变化Fig.5 The lowest value of leaf temperature non-uniformity and the absolute value change of coordination degree of yellowing(A)and water loss(B)under different bulk curing fan frequencies

3 结论与讨论

本研究选取的3个档次的风机频率烘烤处理均具备明显的叶温不均匀度变化特征,随着烘烤进程的进行,烤房整体的叶温不均匀度先上升后下降,这种现象可能与不同阶段烟叶的变化有关。在变黄前中期,较低的风速使得烤房整体叶温更加均匀,此阶段烘烤的主要任务是促进烟叶变黄[21],烟叶处于相对独立的环境[22],且烟叶保护酶活性高,自我保护能力较强[23]。在42—48 ℃,高风机频率较中低风机频率的叶温不均匀度更低,烘烤主要任务从变黄逐渐变成失水,烟叶水分蒸发吸收大量热量,且空气中绝对含湿量增加,风速降低[24]。在54—68 ℃,烘烤主要任务为排出烟叶残存的水分,叶温的变化表现为逐渐与干球温度同步升高,叶间隙变大,此时采用中低风机频率烤房整体叶温更加均匀。因此,在不同的温度选用适宜的风机频率可降低叶温不均匀度。

烘烤过程中采用不同的变频风速,会对烤后烟叶的等级质量、主要化学成分协调性和评吸质量产生一定的影响[25],合理的风机频率有利于提高烤后烟叶的质量。本研究中,不同的定频烘烤,烟叶变黄失水呈现如下变化特点:(1)各处理在取样温度≤38 ℃时,变黄和失水程度相差不大,随着烘烤的进行,中低风机频率与高风机频率的变黄程度和失水程度具有较大差异,在取样温度54—68 ℃,失水程度基本相同,这与刘闯[26]的研究结果基本一致。(2)烘烤过程中烟叶亮度值、红绿值、黄蓝值均在鲜烟叶至取样温度42 ℃结束时变化剧烈,之后变化幅度趋缓,这与贺帆等[16]的研究结果基本一致。且高频处理烟叶较亮,趋向于柠檬黄色,而中低频处理烟叶颜色较暗[3]。(3)烟叶的厚度收缩率、横向卷曲度和纵向卷曲度在42 ℃之前差异不明显,42 ℃后出现明显差异,这是因为此时进行大量的湿热交换,较大的空气流通速度才能促进烟叶均衡干燥[27]。

36 ℃低频F3 处理的变黄失水协调程度最好,38 ℃中频F2 处理的变黄失水协调程度最好,42—68 ℃高频F1 处理的变黄失水协调程度最好,温度≤48 ℃时,叶温不均匀度最低的频率与变黄失水协调最好的频率相同,这与烟叶含水量大时,通风是影响烟叶失水的主要因素[28]的结论一致。当温度≥54 ℃,叶温不均匀度以较低风速频率为最佳,与烟叶的变黄失水协调不一致,此时烟叶失水干燥特征处于减速和再减速阶段,主脉干燥主要受干球温度影响[29]。本研究结果表明,在相同装烟密度条件下,选择较低的叶温不均匀度,应用变频器烘烤的烟叶将有更好的烟叶变黄失水协调程度。而变黄失水协调程度与烤坏烟比例密切相关,烘烤过程中烟叶变黄失水协调程度变化的判定对避免烤坏烟发生及指导烘烤生产具有实际意义[20]。因此,关于叶温不均匀度与烤后烟叶质量的关系及各温度下筛选风机频率的相关配套技术等还需要进一步研究。

综上,各温度下叶温不均匀度最低的频率分别为30 Hz(36 ℃)、40 Hz(38 ℃)、50 Hz(42 ℃)、50 Hz(48 ℃)、40 Hz(54 ℃)、30 Hz(68 ℃)。叶温不均匀度低利于烟叶变黄和失水协调性,可以将烘烤过程中叶温不均匀度的高低作为筛选各温度下风机频率的重要指标。