后锚固植筋技术在轨顶风道结构中的应用

2022-05-25肖文瑶

肖文瑶

(中国雄安集团基础建设有限公司,河北 保定 071000)

1 工程概况

北京新机场站是新建北京机场城际联络线在北京大兴机场设置的换乘站,位于北京新机场站(G1轴~G39轴/XR06轴~XR10轴)地下2层轨道交通区域,在其主体结构施工过程中,地下室侧墙上部分轨顶风道侧墙插筋、地下2层结构梁板顶板部位部分轨顶风道结构竖向吊墙、轨顶风道侧墙插筋缺失,为保证轨顶风道结构安全,采用后锚固植筋技术对该区域进行植筋。

植筋区域轨顶风道平面布置如图1所示,其中G22轴以北地下2层顶板厚度为400 mm,顶板上部为回填土。G01轴~G22轴地下2层顶板厚度为300 mm,顶板上部为功能房间,无回填土。

2 后锚固植筋技术加固原理

该技术常被应用于混凝土工程当中,通过锚固施工,在混凝土中利用植筋黏结剂与后插入的钢筋进行锚固,来解决未预埋钢筋所带来的问题。后锚固植筋技术使得钢筋与混凝土为一个整体,实现了共同受力加固的目的[1-2]。

在施工过程中,主要采用该项技术对混凝土结构部分进行加固处理,具有作业流程简便、作业效果佳、作业风险较小、环保节能等优势。后锚固植筋技术通过对梁、楼板以及剪力墙进行加固处理,有效的改善了建筑的结构强度,且有助于在短时间内提升构件性能,以其承载力增强为主,以此增强整体结构的稳定性,发挥加固效果。

3 后锚固植筋技术方案

本工程后锚固植筋采用A级植筋胶,选用易尔改性环氧注射式植筋胶,其具有固化快、强度高、锚固力大、抗酸碱性强、耐老化、抗震性能好、可锚固各种规格的钢筋等优点。各区域后锚固植筋技术方案如下:

城际联络线北京新机场站地下2层轨道交通区域地下室主体结构侧墙标高为-10.35 m处,此处后续施工为轨顶风道底板,板厚为200 mm,需在侧墙植筋,植筋钢筋为Φ14@100 mm,植筋深度不小于15d,风道植筋采用长短分开布置,保留预留钢筋同一断面钢筋间距不小于500 mm,详见图2。

城际联络线北京新机场站地下2层轨道交通区域地下室主体结构梁或结构板处,轨顶风道结构中部吊墙每隔3 m设置一道,吊墙结构尺寸为200 mm×1 000 mm,吊墙竖向钢筋为16Φ16。轨顶风道结构中部吊墙位置如图3所示。

为增加轨顶风道吊墙结构承载力,保证施工质量,在易尔改性环氧A级植筋胶螺纹钢锚固建议参数15d基础上进行增大[3],在结构梁板顶部所施工的吊墙钢筋植筋深度为20d,风道植筋采用长短分开布置,保留预留钢筋同一断面钢筋间距不小于500 mm,如图4~图7所示。

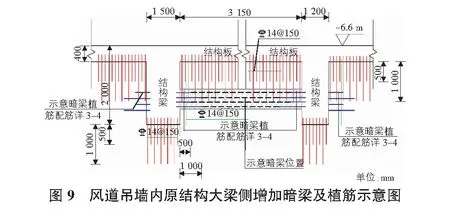

为增加轨顶风道后植筋区域结构耐久性,针对部分区域进行加强处理。轨顶风道G22轴以北地下2层顶板厚度为400 mm,顶板上部为回填土,此区域在进行植筋的同时,利用轨顶风道顶部(地下1层-6.6 m)原每3 150 mm 一道东西向的结构大梁,在结构梁两侧进行植筋,为后续轨顶风道侧墙内暗梁施工进行钢筋预留,暗梁位置及在原结构梁侧植筋示意图详见图8。

轨顶风道顶部原结构大梁侧进行植筋,形成吊墙内暗梁,所增加暗梁钢筋分别在结构梁两侧进行植筋,植筋深度为15d,原结构大梁侧增加暗梁及暗梁植筋示意图如图9所示。后续施工风道期间施作暗梁,作为风道的结构受力支撑,确保风道结构安全,增加结构耐久性。

G01轴~G22轴地下2层顶板厚度为300 mm,顶板上部为功能房间,无回填土。为增加轨顶风道后植筋区域结构耐久性,此区域在进行植筋的同时,采用在轨顶风道顶部(地下1层-6.6 m)楼板顶部穿孔塞焊的方式进行植筋,穿孔塞焊植筋每3 m设置一道,每隔3 m按塞焊锚板的方式设置两根Φ25钢筋,采用25 mm厚钢板。非覆土区域风道结构墙增加穿孔塞焊做法详见图10,塞焊锚板节点做法详见图11[4]。

4 主要施工方法

4.1 植筋前拉拔试验

首先需要在施工之前进行拉拔测试,以确保钢筋、植筋胶等满足施工要求。具体要求如下:

按照施工要求植入对应的钢筋,待固化完成后进行试验。采用测力计对钢筋进行测试,当其达到指定强度后,钢筋因颈缩而呈现出断裂状态,说明试验满足要求。

4.2 植筋施工

植筋施工工序为:测量放线→基层处理→机具钻孔→气泵吹灰→清理刷孔→气泵吹灰→孔内注胶→植入钢筋→钢筋固定→固化养护→抗拔试验。

1)测量放线。根据施工图纸,测量定位出轨顶风道侧墙底板、轨顶风道吊墙和轨顶风道侧壁墙位置线,并弹线做好标记。放线完成后,组织技术人员进行复线验收,复线无误后向监理工程师报验。

2)基层处理。侧墙结构和梁板顶部,混凝土结构表面植筋区域用气泵吹干净。

3)机具钻孔。按图纸要求在施工面划定钻孔锚固准确位置,并做出明显标记,技术人员自检合格后,报监理工程师进行验收。钻孔的位置用探测仪测定,以利钻孔时避开钢筋。用电锤钻出锚固钢筋的孔洞,钢筋植入深度按图纸和规范要求,实际钻孔时,钻头应始终与结构面保持垂直。结构顶板处钻孔严禁将结构板钻透。钢筋直径与孔径的关系严格按照规范要求,植筋孔深施工班组必须对每个孔进行自检,自检合格后,由技术人员对施工班组所报验植筋区域孔深进行抽检,抽检数量为总数的5%。全部合格后报监理工程师进行验收。

4)钻孔清洗。洗孔是整个施工中的关键节点。在钻孔施工结束后,整个孔内部存在较多杂质,影响后期施工质量。因此需要采用加长帮毛刷对钻孔进行清洁,确保孔内的异物、灰尘等清除干净,必要时还需要借助气泵对孔内浮尘进行清理。最后用钢丝刷清孔,清孔后再次用气泵吹灰清孔,直至孔中无灰尘清洁干净为止。清洗结束后还需要用脱脂棉蘸酒精或丙酮等多钻孔进行清洁。避免使用水等不宜挥发液体进行清洁。施工结束后,施工班组必须对每个孔进行自检,自检合格后,由技术人员对施工班组所报验植筋区域孔深进行抽检,抽检数量为总数的5%。全部合格后上报监理工程师,经过验收合格方能进行下一项工序。若清孔后不进行下一项作业,可用木棉等物堵孔以防异物或灰尘进入。

5)注植筋胶。注胶施工在钻孔完成以后,等待孔内温度降低后,再进行注胶施工。注胶时将注射器上的混合喷头伸进孔底部,如长度不够可用塑料管加长,然后感觉到注射器扳机有压力时进行缓慢抽出,以便于排出孔内空气。注胶时在套管内加入药剂,并配合混合器将其放置于注射器当中。在施工时,对于前两次注射处的药剂应当丢弃,避免药剂未充分混合影响施工效果。为了使钢筋植入后孔内胶液饱满,又不能使胶液外流,孔内注胶药剂填满孔径约2/3时,停止注射,达到70%即可。孔内注满胶后须立即植筋,整个注胶过程控制在3 min之内,以免胶液初凝。

6)植筋。在植筋之前,需要采取有效的措施对钢筋进行除锈、去污处理。必要时使用酒精等对其表面油渍进行清除。在完成钻孔注胶后应当立刻进行植筋施工,插筋时钢筋应顺时针旋转慢慢单向旋插入孔中直至钢筋伸入孔底。旋入时不可中途逆向反转,以保证胶与钢筋良好结合黏结牢固。新植入口钢筋产生错位时,属规范允许偏差可继续下步施工作业;大于规范允许偏差时,为防止混凝土局部因保护层过大而产生裂缝,需在新植入偏差较大部位钢筋处加设安装钢筋网片。

7)临时固定。插入钢筋后,为保证钢筋与水平面的垂直度,在孔口周围采取适当措施,调整钢筋水平与垂直度。

8)固化养护。钢筋植入后,在植筋胶完全固化前不能振动钢筋。锚固工作完毕要有专人看护,以防碰动,直至胶完全凝固为止[5-8]。

4.3 植筋效果检测

植筋效果检测主要是检测植筋的抗拔力,进行非破损性拉拔试验。检测时,施加的力小于钢筋的屈服强度,大于设计要求的植筋设计锚固值,如果钢筋无颈缩、混凝土无开裂等破坏现象,表明植筋质量合格。

本工程委托廊坊市中铁物探勘察有限公司对所有后锚固植筋进行拉拔检测,抽取一定数量的点进行拉拔力试验,点位由业主、监理及检测方共同选定。检测抽样率为植筋总数的3%且不少于5件。拉拔力试验装置采用CH-10,CH-30拉拔仪,在试验点整平安置穿孔液压千斤顶,把拉拔装置按顺序一次就位。本次加载的荷载要高于设计要求的20%以上,通过同步施工并输出相关数据,来对混凝土表面锚固件的位移情况进行数据分析,描绘出对应的位移曲线。现场后锚固植筋拉拔检测如图12所示。

经检测,所有后锚固植筋试样在持荷期间,锚固件未出现位移,对应混凝土未出现裂缝等质量问题,同时根据加载试验来看,满足荷载加载试验要求,2 min内未出现显著的荷载下降且幅度低于5%。轨顶风道植筋区域所有后锚固植筋效果均满足规范和设计要求[9-12]。

5 结语

城际铁路联络线北京新机场站轨顶风道结构施工过程中,采用后锚固植筋技术,很好地解决了轨顶风道结构侧墙插筋、竖向吊墙等插筋缺失的问题,为后续轨顶风道结构施工提供了保障。后锚固植筋技术施工安全性高、可靠性好、施工操作简便,增强了北京新机场站的整体稳定性,保证了轨顶风道结构安全,其在本工程中的成功应用,为后续类似工程施工提供了借鉴。