铝/铝基复合材料双层发动机缸套的研究

2022-05-19邓德杰胡卓刘俊文

邓德杰 胡卓 刘俊文

(中汽研汽车检验中心(广州)有限公司,广州 511340)

1 前言

随着世界各国对汽车的质量和降低油耗要求越来越高,汽车轻量化成为了汽车制造商降低油耗的一个重要突破口。目前铝合金已经广泛地应用在汽车车身、发动机缸盖以及缸体等的制造,而发动机重要零部件之一的缸套,由于它苛刻的使用条件,主要采用铸铁材料制成。其主要原因是铸铁和铝合金2 种金属之间的物理性质差异,导致热膨胀系数不同,铸铁缸套应受应力而发生变形,进而造成缸套与缸体的局部传热不均匀,最终限制了发动机的使用寿命[1-2]。近几年,随着人们对性能优良的颗粒增强铝基复合材料更深入的研究,越来越多高耐磨性、导热性好且膨胀系数低的颗粒增强铝基复合材料被广泛地应用于汽车实际制造生产中[3-6]。本文通过离心铸造与固-液复合相结合的方法制备了铝/铝基复合材料双层材料发动机缸套,研究了不同的表面处理方法条件下获得的复合界面组织及性能,这将对未来实现颗粒增强铝基复合材料缸套制备及应用具有重要的意义。

2 试验材料与方法

2.1 试验材料

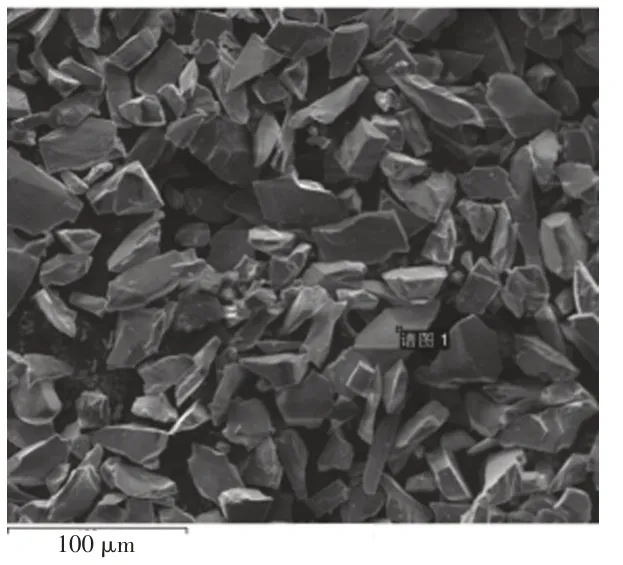

基体材料选用了流动性好、线收缩性小且无热裂倾向的铸造铝合金A356,铝基复合材料的增强体则选用了膨胀系数小、耐磨性好、高弹性模量的SiC 颗粒。由于SiC 颗粒与铝合金熔体之间不润湿,需要进行表面改性处理,较为常用的措施有加入一些增益的化学元素、对颗粒表面进行涂覆、对颗粒进行表面氧化处理[7-8]等。本文采用对SiC 颗粒进行高温氧化处理,SiC 颗粒形貌如图1 所示。表1 为SiC 颗粒表面氧化处理后的EDS(能谱仪)能谱分析结果。

图1 SiC颗粒形貌

表1 EDS能谱分析结果

2.2 试验方法

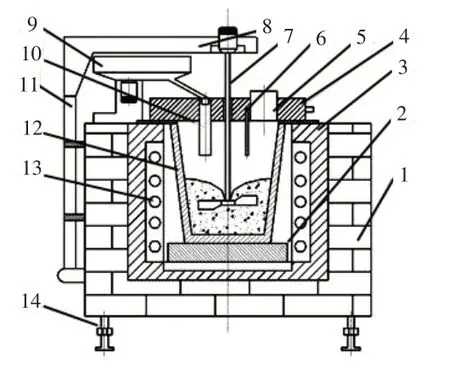

颗粒增强铝基复合材料的熔体制备采用的是半固态搅拌制备的方法,其制备装置原理如图2 所示。利用该装置可以进行快速、有效的复合材料熔体的制备[9]。

图2 颗粒增强复合材料搅拌制备装置原理

铝/铝基复合材料双层缸套的离心铸造复合成形采用的是卧式离心机进行,而离心铸造采用的模具尺寸为长190 mm,型腔内径为116 mm,型腔内壁斜度为1∶100,采用法兰连接方式与离心机的转动轴进行连接。图3 所示为离心铸造模具。

图3 离心铸造模具

2.3 表面处理工艺

通常情况下,A356 铝合金材料的表面会因为自然氧化而形成一层致密的氧化铝。这层氧化铝薄膜是具有较好的惰性和热力学稳定性,它的熔点要高于复合材料熔体的浇注温度,并且不易被金属熔体润湿[10]。如果该层氧化铝薄膜在复合铸造过程中持续存在并且很难被融化,将会抑制“复合铸造”中形成冶金结合。因此,如何去除铝合金基体表面的氧化铝薄膜是铝/铝基复合材料双层缸套实现冶金结合的关键因素之一。本文采用了对外层A356 铝合金缸套的内表面分别进行机械打磨、化学法和电镀铜表面处理方法,改善外层A356铝合金缸套内表面性质,提高其润湿性。

2.3.1 机械打磨表面处理

机械打磨表面处理主要流程如下。

a.依次采用400 目、600 目、800 目等不同目的打磨砂纸对缸套内表面进行打磨以去除表层的氧化物;

b.将打磨后的缸套在丙酮溶液中超声清洗约8 min,清除打磨后残留在的污垢,随后用去离子水进行冲洗并烘干;

c.烘干后的外层铝合金缸套进行密封。

2.3.2 化学法表面处理

化学法表面处理主要流程如下。

a.将机械打磨表面处理过的外层铝合金缸套置于配置好的碱蚀溶液(35 g/L 的氢氧化钠溶液和碱蚀添加剂)中,在55 ℃的温度下浸泡5 min,用去离子水进行冲洗;

b.步骤a 后,用5%的硝酸溶液清洗外层铝合金缸套内表面约30 s,目的是去除残留的碱溶液及污垢,清洗后在用去离子水冲洗;

c.步骤b 后,将外层铝合金缸套内表面浸镀一层钝化膜,并密封备用。

2.3.3 电镀铜表面处理

电镀铜表面处理工艺流程如下。

a.将机械打磨表面处理过的外层铝合金缸套用5%的硝酸溶液进行内表面清洗,去除残留的氧化物,再用去离子水冲洗;

b.将步骤a 的外层铝合金缸套置于电镀液中,进行电镀Cu 处理,其中电流密度为0.4~0.5 A/m2,电镀时间为15 min。

c.步骤b 后,用去离子水冲洗干净,密封备用。

2.4 离心铸造复合工艺

铝/铝基复合材料双层缸套的制备主要是离心铸造和固-液复合相结合的方法。在离心铸造过程,转速和温度是主要考虑的技术参数。固-液复合过程的主要因素分别是预热温度、浇注温度以及熔体与固态金属的体积比。本文采用表2 中的工艺参数进行离心复合铸造。图4则为工艺流程。

图4 工艺流程

表2 离心铸造复合工艺参数

3 结果与分析

3.1 机械打磨表面处理

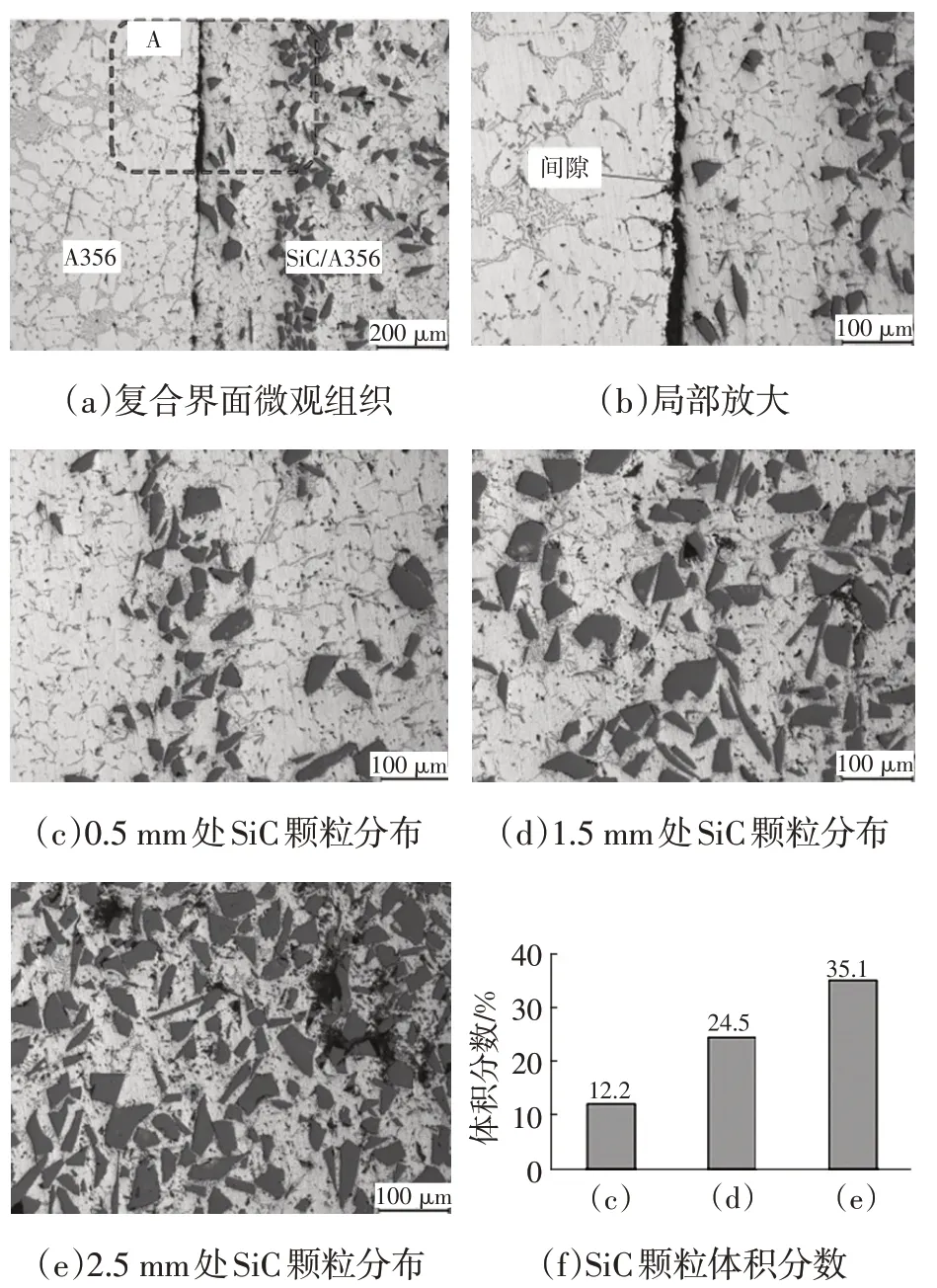

图5 所示为机械打磨表面处理的铝/铝基复合材料双层缸套铸件复合界面的微观结构及SiC 颗粒分布。如图5a 所示,双层缸套铸件存在清晰的复合界面,左侧为外层A356 铝合金,右侧为内层SiC/A356 复合材料,图中深灰色不规则状的为SiC颗粒。通过图5b 局部放大图观察到,复合界面处存在尺寸较大的间隙,界面结合差,结合效果不理想。机械打磨表面处理虽然能够去除外层铝合金缸套内表面的氧化膜和杂质,但是在离心铸造过程中,由于与空气接触且温度较高,内表面出现再次氧化,形成氧化薄膜。这直接导致在进行固-液复合铸造时,内表面的润湿性变差,液态的复合材料熔体无法直接与外层铝合金基体直接接触,复合界面无法形成冶金结合,界面结合失败。

图5 机械打磨复合界面的微观组织及SiC颗粒分布

在复合材料一侧,分别取距离界面0.5 mm、1.5 mm 和2.5 mm 的区域进行SiC 颗粒分布及微观组织观察,如图5c、图5d 和图5e 所示。可见,图5c中的SiC 颗粒含量较少并出现团聚现象;图5d 中的SiC 颗粒含量明显增加且分布较为均匀;图5e 中的SiC 颗粒含量最多,分布更为均匀。利用Image-Pro Plus 6.0 图像分析软件分别对图5c、图5d 和图5e 的SiC 颗粒颗粒体积分数进行计算,计算结果如图5f 所示。从中可以看出SiC 颗粒呈梯度分布,即靠近复合界面的区域颗粒较少,而远离复合界面的区域颗粒含量较多。这是由于离心力的作用,密度较大的SiC 颗粒在离心铸造复合过程中会向复合界面处发生偏移。

3.2 化学法表面处理

如图6a 所示,可以观察到化学法表面处理获得清晰可见的复合界面,对比机械打磨处理的界面,化学法的界面有了明显的改善,无明显的间隙或缺陷,具有较好的连续性,表现为良好的冶金结合。将图6a 中区域A 的局部进行放大,可以进一步观察到界面处存在一个明显过渡区。过渡区的形成是由于铝合金基体表层材料受热发生重熔,并与复合材料熔体发生了混合。采用化学法表面处理后,外层铝合金缸套内表面的氧化膜得到了有效去除,同时对处理后的内表面进行浸镀钝化,使得内表面获得一层保护膜,能够防止预热时的二次氧化,并在离心铸造过程中溶解和挥发。有效去除铝合金表面的氧化膜后,复合材料金属液能够与基体内表面直接接触,大大提高了润湿性,为复合界面冶金结合的创造了良好的条件。

如图6c、图6d 和图6e 所示,分别对距离界面0.5 mm、1.5 mm 和2.5 mm 的区域进行SiC 颗粒分布及微观组织观察。通过图6c 可以发现SiC 颗粒出现了团聚且颗粒数量较少,图6d 中的SiC 颗粒数量明显增加,分布也趋于均匀,6e 中的SiC 颗粒数量最多,分布均匀性提高。结合6f 的结果得出,在颗粒聚集区中SiC 颗粒也表现为呈梯度分布。

图6 化学法复合界面的微观组织及SiC颗粒分布

本文采用扫描电镜对复合界面进行了SEM(电子扫描显微镜)和EDS 表征,进一步了解化学法复合界面结合情况。通过SEM 结果可得,图7a中深色块状的为SiC 颗粒,细小针状且呈白色的为富铁相,说明在化学法表面处理条件下得到的复合界面结合良好,界面为冶金结合。

由图7b、图7c、图7d 所示的EDS 面扫描结果,从中可以看出界面过渡区的主要元素为Al 和Si,以及少量的Fe 元素,未发现氧化物及化学元素的残留。这表明复合界面处无明显的氧化物,即内表面的氧化层得到了有效的去除。

图7 化学法复合界面的SEM形貌及EDS结果

3.3 电镀铜表面处理

图8 所示为电镀铜表面处理方法的复合界面微观结构及SiC 颗粒分布的微观组织。如图8a 所示,复合界面清晰可见,与机械打磨的界面相比,电镀铜处理界面结合能够得到良好的复合界面,界面处无明显的间隙。在复合材料一侧组织中出现了少量的气孔。这些气孔是吸附在SiC 颗粒表面上,离心铸造过程中随着颗粒一起运动,未逸出凝固形成的。将8a 中的区域A 进行局部放大,从图8b 中可见,复合界面处存在一个过渡区,并在过渡区局部发现少量的SiC 颗粒。由于基体内表面局部材料发生了重熔,并与内层复合材料熔体混合,在离心力的作用下使得少量的SiC 颗粒运动到过渡区内。

图8 电镀铜复合界面的微观组织及SiC颗粒分布

如图8c、图8d 和图8e 所示,分别对距离界面0.5 mm、1.5 mm 和2.5 mm 的区域进行SiC 颗粒分布及微观组织观察。由图可见,不同区域的SiC 颗粒数量不一样,距离界面较近的SiC 颗粒较少,易团聚,较远的颗粒数量较多,分散均匀。通过图8f 可以明显的得出,在复合材料区,SiC 颗粒呈梯度分布,与前2 种表面处理方法的结果相同。

通过图9a 所示的电镀铜表面处理复合界面的SEM 结果可以看出,复合界面处无明显间隙,结合情况较好,其中深色块状的为SiC 颗粒。图9b、图9c、图9d 和图9e 所示分别为Al、Si、Fe 和Cu 元素的EDS 面扫描结果。可以看出Fe 元素分布较为均匀,位于界面两侧。而电镀铜的Cu 元素主要分布于复合界面过渡区内,未出现明显的聚集。

图9 电镀铜复合界面的SEM形貌及EDS结果

相比较机械打磨表面处理条件下,电镀铜表面处理的镀铜层取代了内表面的氧化层,抑制二次氧化,从而改善界面间的润湿性,促进了界面结合,因此获得了完整性更好的冶金结合界面。图9b、图9c、图9d 和图9e 所示为Al、Si、Fe 和Cu 元素的EDS 面扫描,从中可以看出合金中固有的铁元素均匀分布在复合界面处以及两侧。与此同时,电镀的铜元素并没有发现在复合界面处出现聚集的情况,而是发生了溶解和扩散,其主要分布于复合界面过渡区内。在复合铸造过程中,电镀的铜层由于高温而发生溶解、扩散,同时能够与铝发生反应,并形成合金或中间相,促进复合界面的相互结合。表3 为图9a 中f 点的EDS 点分析结果。根据铝铜的二元合金相图可知,铝与铜之间能够形成Al2Cu、AlCu、Al2Cu3等金属间化合物,结合EDS分析复合界面过渡区中含铜元素的金属间化合物主要为Al2Cu,其余或存在于Al-Si 共晶组织之间。

表3 f点EDS分析结果

3.4 间隙率和硬度

本文对不同表面处理的试样进行渗透着色处理,通过计算出复合界面的间隙率来比较不同表面处理方法对复合界面结合的影响。结果如图10所示。可以看出,采用化学法和电镀铜表面处理能够获得低于机械打磨表面处理的间隙率,其中化学法的界面间隙率最低,约为5.2%,电镀铜次之,约为6.1%。通过比较可以清楚的看出化学法和电镀铜表面处理能够改善复合界面间的润湿性,有效促进界面的冶金结合。

图10 不同表面处理界面间隙率

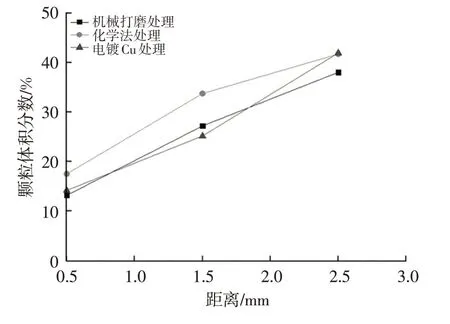

图11 所示为不同表面处理条件下的SiC 颗粒体积分数的分布曲线。可以看出,不同表面处理得到颗粒聚集区内,SiC 颗粒体积分数均随着到复合界面的距离增加而逐渐增大。其中距离复合界面0.5 mm 处的SiC 颗粒体积分数约为12%~18%,而距离复合界面2.5 mm 处的SiC 颗粒体积分数可达到36%~42%,甚至更高。

图12 所示为不同表面处理条件下复合界面结合处的硬度分布曲线。结合图11 和图12 的结果可知,随着SiC 颗粒体积分数增大,硬度值也逐渐增大,均呈现逐渐增大的梯度变化。其次颗粒增强区的硬度值比无颗粒的区域的硬度要明显高的多,这是由于SiC 颗粒具有增强作用。因此,通过离心复合铸造,可以在复合界面处形成SiC 颗粒的偏聚进而获得一层颗粒强化区,使得该区域具有高硬度、高耐磨。

图11 SiC颗粒体积分数的分布曲线

图12 不同表面处理界面处的硬度分布曲线

4 结论

本文对铝/铝基复合材料双层发动机缸套的成形及组织性能进行了研究,得出以下结论。

a.机械打磨表面处理方法获得的复合界面存在大量间隙,导致界面结合差;

b.化学法和电镀铜表面处理方法均能防止内表面铝合金发生二次氧化,改善润湿性,复合界面无明显的间隙,连续性较好,为良好冶金结合界面;

c.3 种不同表面处理方法对SiC 颗粒分布和硬度的影响基本一致:离心复合铸造过程中,SiC 颗粒发生偏移,形成1 个颗粒增强区,且随着到界面的距离增加,SiC 颗粒体积分数和硬度值均逐渐增加,为梯度分布。

对颗粒增强铝基复合材料缸套的发展进行展望:在轻量化、节能化的推动下,为了进一步减轻车身质量,降低油耗,颗粒增强铝基复合材料缸套将向着性能更优异、成形工艺更简单以及应用更广泛的方向发展。