AGV在焊装内物流规划方案的初探

2022-05-19刘泽博李海南杜雨萌毕愿江

刘泽博 李海南 杜雨萌 毕愿江

(一汽模具制造有限公司,长春 130013)

1 前言

随着无人化工厂、黑灯工厂概念的推广,焊装车间越来越多的人工作业被自动化设备替代,本课题所研究的自动导航车(Automated Guided Vehi⁃cles,AGV)输送技术,在工业物联网的大背景下,有效地解决了工厂产线供货缓慢的问题,且省去了大量的人工成本[1]。焊装车间四门两盖总成下线到调整线的物料转运是焊装内物流主要组成部分,传统的输送方式多为人工电瓶车、叉车转运,从四门两盖转运方案入手,探究焊装车间内物流采用AGV 输送方案的规划设计。AGV 输送方案的设计应该从AGV 路线规划、AGV 输送节拍、充电路径、维修区规划4 方面进行研究分析。

2 AGV输送的路线规划

2.1 AGV路线规划前提

以某自主豪华车品牌新建工厂为案例,设计如下的规划方案。

规划前提:生产纲领24 万/年,每天生产16 h,每年生产250 天,设备开动率85%,满足4 车型切换。

此案例的四门两盖线分别布置在调整线的两侧(图1),这样布局可以使物料转运路线最短,节省物流设备和物流面积,但是如果AGV 路线太短,路线上可缓存的零件数量有限,这样就需要建立一定的缓存区,以保证线体的开动率,避免设备短时间停机造成其他线体的停滞。

图1 门盖线和调整线位置示意

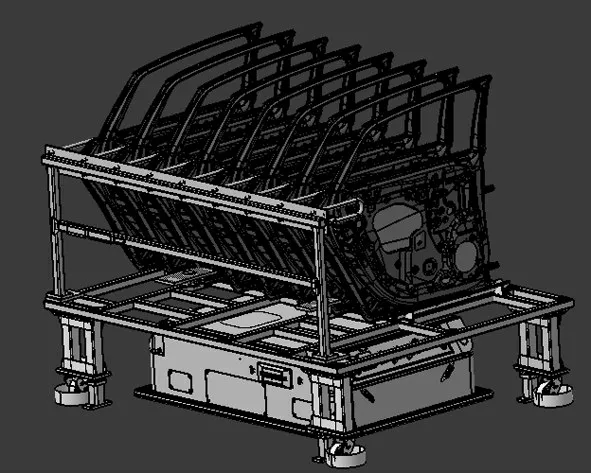

器具的定位形式和AGV 的选型同样影响AGV路线的规划,常见的AGV和器具配合形式有牵引式和承载式。牵引式是AGV 拖动带脚轮的器具在地面行走,AGV 不需要将器具举升起来,这种形式成本低,但行驶方式单一,受限于场地和面积的影响;承载式是AGV 潜入器具下方,AGV 具备举升功能,可以将器具举升起来进行输送这种形式成本高,但灵活性高,占地面积小适用范围广。本案例采用承载式AGV,器具定位(图2)是这样的:每个器具容量为8件,地面有4根定位立柱来定位工件器具,AGV举升150 mm,将器具从定位立柱上举升,背负器具转运。器具的设计要保证AGV 能够在器具下面任意方向穿梭,这样不但可以节省器具的占地面积,同时也能缩短AGV行走路线,节省AGV的节拍。

图2 后门器具与AGV配合形式

AGV 导航形式是AGV 选型的一个重要因素,目前国内外常用的导航方式有磁导航、激光导航、色带导航等。

磁导航方案耐污染,但易受电磁场(大功率电机、变频器)的干扰,路线施工、变更困难(嵌入或埋入安装,且需避开地面金属);路线成本高。

激光导航方案优点是AGV 定位准确,路径灵活多变,缺点是制造成本高,对环境要求较高(外界光线,地面要求,能见度要求等)。

色带导航方案耐电磁干扰,路径铺设简单,导引原理简单可靠,导航精度高,后期也容易保养。但易受表面油污及环境光干扰。

考虑到本项目的应用环境与项目特点,采用色带混合二维码的导航方式,通过在色带上粘贴二维码,来控制AGV 的运动,若AGV 的读头读不到二维码信息,则继续循着当前色带行走;若读头读到二维码,则读取二维码包含信息,判断下一阶段的运行模式。

AGV 的选型除了和器具的配合、导航形式这些因素之外,还需要考虑搬运物料的重量、物料的尺寸、工作的环境、预算等因素,表1 是本案例的AGV 选型表。

表1 AGV选型表

2.2 左后门AGV行走工艺规划

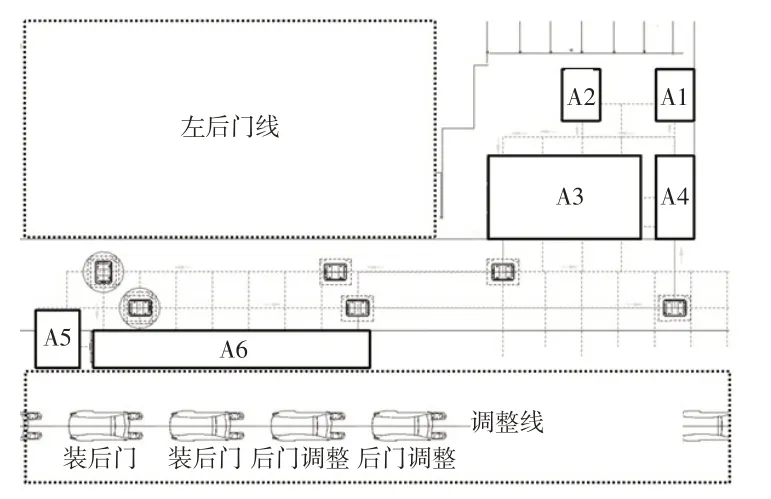

四门两盖工艺一致,以左后门线为例,规划AGV 行走工艺,在AGV 路线上设定6 个功能区(图3),分别是A1-AGV 待命区1、A2-下件口、A3-下件满料架缓存区、A4-下件空料架缓存区、A5-AGV 待命区2、A6-总成料架缓存区。

图3 左后门AGV行走路线

正式生产的时候会有2 种循环方式。

a.上料呼叫:调整线边料箱用完(一车8 件),人工按下叫料按钮盒按钮→AGV 空车从A5 充电待命区空车行驶至A6(料架底下穿行)→AGV 托盘顶升150 mm 搬运A6 调整线边空料架至A4 下件空料架缓存区的空位置,托盘下降150 mm→AGV空车从A4 行驶至A3 下料满料架缓存区(料架底下穿行)→AGV 托盘上升150 mm 把满料架从A3 搬运至调整线边A6 料架缓存区空位置上,托盘下降150 mm→AGV 空车从A6 回到A5 待命区充电(料架底下穿行)。

b.下料呼叫:左后门生产线边料箱装满(一车8 件),人工按下呼叫AGV 按钮盒按钮→AGV 从A1 充电待命区空车行驶至A2 下件口(料架底下穿行)→AGV 托盘顶升150 mm 搬运满料箱从A2行驶至A3,托盘下降150 mm→AGV 在满料缓存位置来回转运2 次料箱(转运料箱过程见下一小节)→AGV 空车从A3 行驶至A4(料架底下穿行)→AGV 在空料缓存位置来回转运2 次料箱(转运料箱过程见下一小节)→AGV 托盘顶升150 mm搬运空料箱从A4 行驶至A2,托盘下降150 mm→AGV 空车从A2 返回A1 待命区充电(料架底下穿行)。

2.3 左后门AGV物料缓存区规划

为了提高线体的开动率,必须设计物料的缓存区,缓存区的数量应基于物流仿真的结果。如图4 所示,A2 下料口至A3 缓存区为AGV 自动搬运,缓存区摆放4 种料,每种物料3 个缓存位,共12个缓存位置。缓存区采用来回转运空满料箱方式摆放料箱。

图4 左后门下件缓存区

以物料A 为例转运步骤如下。

a.②→③;

b.①→②。

A2 下料口安装按钮盒,人工按下按钮,AGV 把对应的物料搬运至料架缓存区;调整线边缓存区,设置带支架按钮盒,采用按钮人工叫料,系统记忆空满料车位置。

左后门下件缓存工艺流程如下。

a.A1→A2:人工按下按钮盒,AGV 从A1 充电待命区直行至A2 下件口,从料架底下穿行;

b.A2→A3:A2 下件口AGV 托盘顶升150 mm→横移→直走→横移→至A3 缓存区位置①,托盘下降150 mm;

c.A3→A3:AGV 空车从位置①直行至②→托盘顶升150 mm→从位置②直行至③→托盘下降150 mm→空车从位置③直行至位置①→托盘顶升150 mm→从位置①直行至位置②→托盘下降150 mm;

d.A3→A4:AGV 空车从A3 位置②直行至A4位置②,从料架底下穿行;

e.A4→A4:AGV 在A4 位 置②托 盘 顶 升150 mm→从位置②直行至①→托盘下降150 mm→空车从位置①直行至位置③→托盘顶升150 mm→从位置③直行至位置②→托盘下降150 mm→空车从位置②直行至位置①;

f.A4→A2:A4位置①AGV托盘上升150 mm→横移→直走→横移至A2下件口→托盘下降150 mm;

g.A2→A1:AGV 从A2 下件口直行至A1 充电待命区,从料架底下穿行。

2.4 左后门路径充电机位置布置

AGV 分配作业任务的同时选择合适的充电时机,在保证了自动化的作业效率的前提下,可以有效提高AGV 利用率、降低水平运输系统作业成本[2]。充电机的布置要规划在AGV 的行进路线上,在AGV 停靠时随时充电,本案例中充电机布置于AGV 待命区,AGV 待命时充电。表2 为AGV 消耗电量计算,通过电量消耗与充电时间,进而计算出充电机数量,向上取整。

表2 左后门AGV消耗电量计算

2.5 节拍计算

表3 和表4 是AGV 运行的节拍计算表,从前面的规划前提可知,每个器具容量为8 个工件,每个工件的生产节拍为49 s,单台AGV 的节拍为49×8=392 s,通过计算可得出AGV 的总时间小于392 s 即可满足生产需求。

表3 AGV路径工艺节拍计算表

表4 AGV机构运行节拍计算表

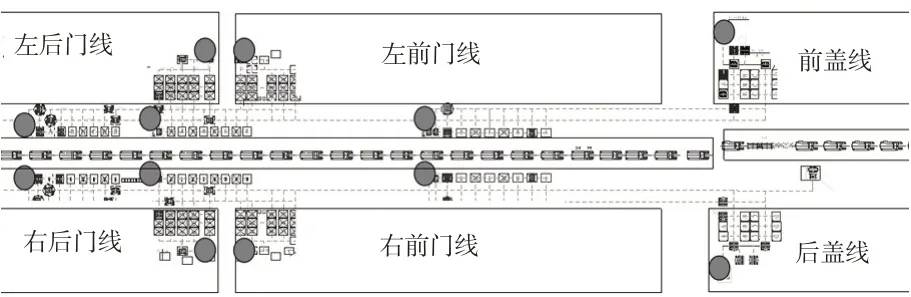

通过左后门的计算方式,同样可计算出另外5个区域的AGV 路线方案,即可规划出整个四门两盖到调整线的物流方案(图5)。

图5 四门两盖整体路线规划(画圈的为充电桩)

a.四门两盖共6 个环线,每个环线配置2 个充电机,其中一个充电区放置于调整线缓存区边上,另一个充电区放置于下件缓存区,可立刻响应满足节拍;

b.四门两盖下件缓存区,每个下件区需要缓存四种不同的物料,四门线4 种物料通用一款料箱,两盖线4 种物料一一对应每一款料箱。

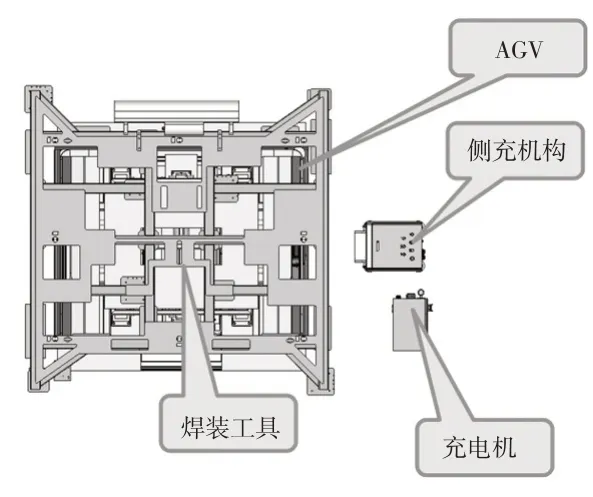

3 AGV充电方案

当AGV 运行到充电区域且需要充电的时候,AGV 上安装在刷板附件的接近开关会发送信号给侧冲机构上面的接受信号的光电开关,然后AGV和侧充机构进行了位置的一次交互,然后侧充机构另外一个光电开关会发送一个位置确认信号给AGV,AGV 确认以后,侧冲机构会伸出到预设的长度,刷板和刷块进行对接,然后进行充电(图6~图7)。

图6 充电机和AGV对接

图7 充电桩和AGV对接

3.1 侧充机构功能说明

a.AGV 到位灯(黄色):AGV 到位时常亮,离开时灯灭。

b.电源指示灯/故障闪烁灯(红色):待机信号时常亮,有故障告警时闪烁;

c.电极伸出到位灯(绿色):电极头不电极板接触压紧时灯亮;

d.自动/手动切换钮:自动模式、手动模式选择钮;

e.伸出/缩回旋钮:手动电极伸出、手动缩回选择钮;

f.复位按钮:解除故障报警,恢复初始状态;

g.急停按钮:应急保护;

h.门锁:锁上盖;

i.充电刷块:接触式充电电极;

j.自适应开关:压力式开关,识别刷块伸出到位;

k.光电对射传感器:光电式开关,用于AGV、侧充机构之间信号交互;

l.脚杯:调节侧充装置高度。

3.2 充电机功能说明

AGV 充电机与充电桩为分离式,原则上充电机与充电桩(图8)就近布置,提高充电效率。充电机应该具备以下功能。

图8 充电桩

a.自动充电:充电状态安全可控,连接、脱离时处于非带电状态;

b.充电管理:充电桩具备状态自检及自我管理功能,信息通过小车定时上报到平台实现充电站网络管理;

c.安全防呆:充电器要具备多级安全防护,包括供电侧异常供电防护(缺相保护、过压保护、欠压保护、过载保护等);

d.人机交互:智能充电桩支持多级交互:带有HMI 人机界面,能直观显示当前状态、异常原因及处理提示。

e.刷头处理:200 A 充电刷板及刷头,在原紫铜材质基础上采用表面镀锡工艺。

4 AGV维修方案

当AGV 在运行的时候发生了偶然的事故在线边停车导致生产停滞的情况的时候,这时候会选用专业的AGV 维修和搬运设备将发生故障的AGV转运到维修区域进行维修,同时也可以顺利的让生产线恢复运行。

4.1 AGV维修区和路径规划说明

维修区面积,12~20 m2,需提供3 kW 电源。维修区位置见图9。

图9 AGV维修区和路径

4.2 AGV维修设备

维修区应配备专用的AGV 维修工具,如果AGV 在转运过程中发生故障无法运行,可以用轴承撬棍(图10)将AGV 翘起来,然后配合搬运坦克车(图11)将AGV 转运到维修区域,然后用龙门吊(图12)将AGV 吊装到维修岛(图13)上面。

图10 轴承撬棒滚轮撬杠

图11 搬运坦克车

图12 龙门吊

图13 AGV维修岛

5 结束语

四门两盖到调整线的物流输送的规划方案同样适用于其他分拼到主线的物流输送,如地板分拼线到下部线,门盖线到主焊线,侧围线到主焊线等,进一步的,从冲压件库到焊装生产线,从外物流库到焊装各线体,都可以用本文所阐述的思路来规划AGV 输送方案。相对于传统的线间物流输送形式,AGV 具有施工简单、灵活性高、维修方便等特点。AGV 输送技术已经成为各大主机厂研究的方向,随着AGV 应用越来越广,AGV 的成本会越来越低,投资低、灵活性高的AGV 输送会逐渐代替传统物流输送形式。