商用车底盘尺寸精度开发研究

2022-05-19谭二锟孔德军房金良徐通王思宇张鑫

谭二锟 孔德军 房金良 徐通 王思宇 张鑫

(一汽解放汽车有限公司技术发展部,长春 130011)

1 前言

底盘上安装有货箱、驾驶室、发动机、变速箱等重要零部件,以保证汽车正常行驶。底盘的尺寸精度对装配操作性、整车感观质量、功能达成(包括但不限于跑偏、吃胎、振动、耗油等)有着非常重要的影响。

本文通过对某牵引车功能尺寸测量数据的详细分析,得出结论:底盘区域的尺寸状态不足以支撑产品达成牵引车跑偏评价指标(以约60 km/h 匀速行驶100 m,左右跑偏≤1 m 为合格)。底盘尺寸精度急需进行系统提升,以减少用户对跑偏问题的抱怨。

2 方案介绍

本文围绕整车跑偏问题解决,运用尺寸工程技术,系统地提升底盘尺寸精度,消除尺寸原因引起的底盘功能问题,改善整车行驶跑偏。按照问题解决思路将整个过程分为:尺寸精度摸底、工程尺寸开发、精度优化提升、成果固化4 个步骤;分别从车架、悬架、车桥3 个区域进行尺寸精度提升。

3 底盘尺寸链分析及尺寸工程文件编制

3.1 底盘尺寸分析几何模型

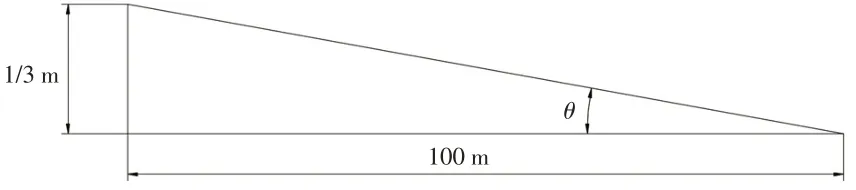

影响跑偏的主要因素是前、中、后桥的垂直度。根据整车行驶跑偏评价指标,建立几何模型,将该指标转化为前轴、中桥、后桥的总偏差,相当于3 个轴的总误差造成行驶100 m,左右跑偏≤1 m,如图1 所示。

图1 几何模型

3.2 尺寸链分析

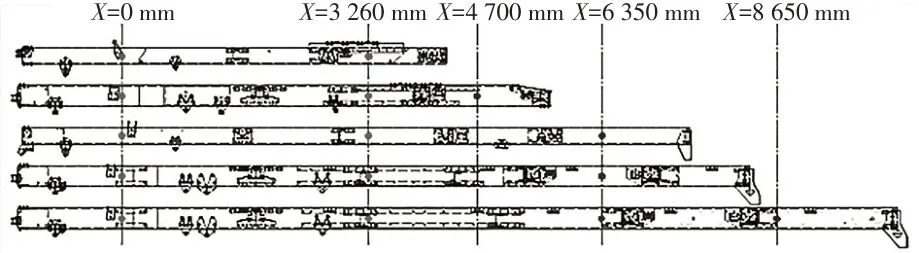

利用极值法,核算前、中、后桥尺寸链允许最大偏差和X、Y、Z3 个方向的总公差。然后分别识别每1 根桥上的装配尺寸链和连接点,分X、Y、Z方向梳理功能尺寸(图2 以X方向为例),再根据功能尺寸进一步识别零件上的控制尺寸进行公差分配,输出所有相关零部件的控制公差。以前轴为例,根据装配关系,主要装配部件可分为3 大部分:车架、悬架、前轴。如图2 所示,以下部件影响前轴轮心的尺寸偏差,包括前桥、前钢板弹簧总成、左/右前支架-前钢板弹簧、吊环、后支架-前钢板弹簧等。

图2 前轴结构分解

影响前轴的尺寸偏差实际为空间的尺寸链,故把三维尺寸链分解为一维/二维尺寸链,从X、Y、Z3 个方向进行分解分析,如图3 所示。

图3 前轴X方向功能尺寸分析及前轴的连接点

先把尺寸链分解为功能尺寸,然后把功能尺寸分解到各个零件中,连接点的孔销间隙不在尺寸链公差分配中,给定各孔销间隙配合的标准,例如尺寸链分析中,所有连接处的孔轴间隙配合按C7/g6 要求,未包含在尺寸链公差分配中。

根据X、Y、Z方向允许的最大偏差,对X、Y、Z方向尺寸链进行公差分配后,各控制尺寸的公差分配结果详见表1、表2。

表1 前轴的公差分配

表2 中、后桥的公差分配

3.3 基准统一

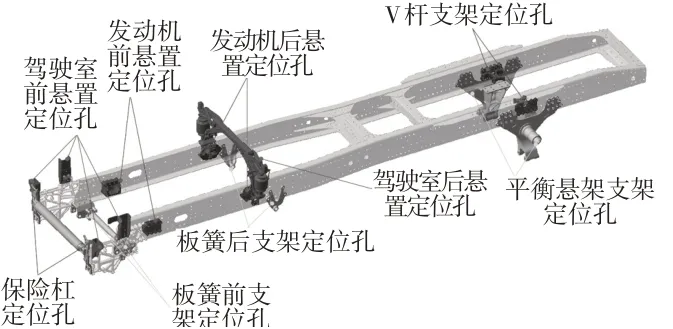

底盘生产中最大的问题就是基准不统一,尤其是在车架装配过程中,基准不统一会造成车架扭曲变形、前后对角线偏差大等问题。为了保证底盘加工、装配、测量尺寸的一致性和稳定性,根据基准统一的原则,统一所有底盘基准,在纵梁、横梁、车桥、悬架等零部件上统一基准位置和基准孔大小,形成标准。保证零部件加工、装配、测量基准统一。图4 所示为纵梁腹面定位孔。

图4 纵梁腹面定位孔

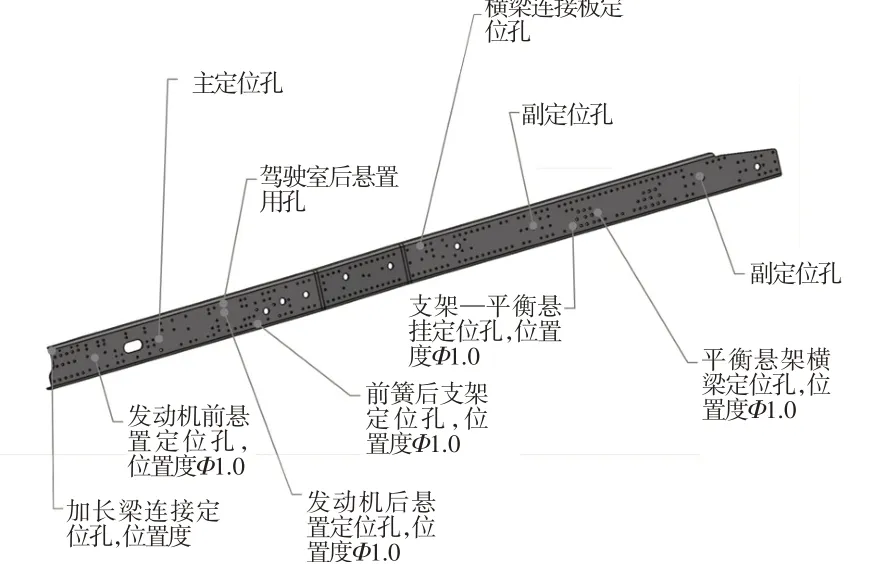

3.4 功能尺寸设计

识别底盘上影响整车功能和性能的重要零部件控制要素,作为重点控制要素,设计底盘功能如图5 所示,重点输出车架功能尺寸图如图6 所示。以功能尺寸图作为底盘尺寸精度提升数据监测依据,包括基准、测量要素,功能尺寸及公差。

图5 底盘功能

图6 车架功能尺寸

4 底盘零部件尺寸精度开发

为了达成底盘功能尺寸的目标,需要所有地盘上与功能尺寸相关的尺寸链上的零部件进行精度控制。首先要识别各零部件的控制要求,然后根据各零部件重点控制要素的识别情况,分解尺寸公差,设计零部件GD&T 图,并以此作为零部件尺寸精度提升的重要依据,包括基准(与功能尺寸图一致)、测量要素和控制公差。主要控制零件如表3所示。

底盘零部件GD&T 设计的过程也是一个探索零部件精度开发的过程,下面以4 个例子简单介绍底盘零部件尺寸精度开发具体方案。

4.1 纵梁尺寸精度开发

车架纵梁是中重型载货汽车最大的重要零部件,在汽车上起到承载作用,也是底盘零部件的基准零件,提高纵梁孔位精度是提升底盘整体尺寸精度的前提,是保证整车功能实现的重要基础。前后悬架、车桥、驾驶室、发动机等重要部件的装配点都在纵梁上。因此,纵梁尺寸精度的开发重点就是针对这地安装点进行孔位精度开发。图7所示为某车型纵梁的功能尺寸。

图7 纵梁功能尺寸

纵梁的加工主要采用滚压成形+平面数控冲孔或三面数控冲孔工艺,其优点是高度柔性化,能够适应“多品种、少批量、多批次”的生产方式;生产稳定性好。缺点是设备多为高精度数控设备,维护难度和费用较高。纵梁孔位的尺寸精度提升的难点就在于数控冲孔设备精度的提升和维护。主要影响因素有设备的正确操作、定位部件的精度、传动部件的精度以及光电传感器的准确性。因此,设备的日常维护保养和定期检修是提升纵梁孔位精度的主要方向,应形成良好的维护保养习惯。纵梁尺寸精度控制的主要手段就是维护数控打孔设备精度,定期对设备大修,恢复出厂冲孔精度,保证冲孔位置度以及冲孔稳定性。

4.2 平衡悬挂横梁尺寸精度开发

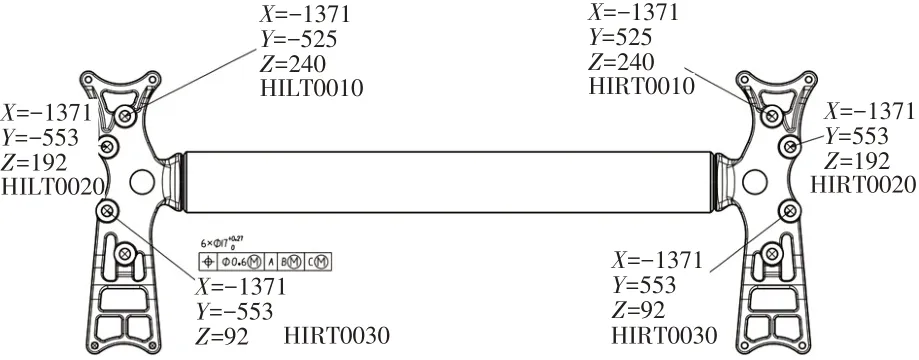

平衡悬挂横梁是车架上重要的连接件,为了提升其尺寸精度,平衡悬挂横梁整体采用铸造一体式横梁,同时将V 杆支架集成在一起,一方面能减少零件数量、获得比冲压梁更好的尺寸精度,另一方面也能够实现车架轻量化的目标。因此,平衡悬挂横梁也是安装V 杆及车桥的基准,是保证底盘Y向(左右方向)尺寸的重要零件。保证平衡悬挂横梁的尺寸精度是非常有必要的。图8 所示为平衡悬挂横梁在车架上的位置以及平衡悬挂横梁功能尺寸。

图8 平衡悬挂横梁尺寸精度开发

平衡悬挂横梁尺寸精度开发的重点就在于保证上反作用杆安装孔位置度、安装面平面度以及与纵梁连接面的面轮廓度和连接孔位置度,这些尺寸都是影响厚悬架系统安装位置的重要尺寸。提升平衡悬挂横梁的尺寸精度主要采取优化加工工艺,减少基准转换,改善夹具精度和强度的方法。加工时需要使用高精度的专机配合夹具。

4.3 前横梁焊接总成尺寸精度开发

前横梁焊接总成是车架上第1 道连接左右纵梁的横梁,是车架上重要的连接件,是前保险杠安装的基准件。其尺寸精度开发的重点是各安装孔及安装面的尺寸开发,这些精度直接影响车架前端的宽度以及保险杠的安装难易度。

当前加工工艺为前横梁左/右支架机械加工后与前横梁焊接,存在焊接定位工装定位精度低、焊接后零件变形、孔位超差严重的问题。针对此问题,重新设计开发了前横梁焊接总成的功能尺寸,如图9 所示,并对生产工艺进行调研,优化了生产工艺。此件尺寸精度提升主要方法是优化生产工艺。优化后工艺为左右支架加工定位孔(工艺孔比成品孔径小2 mm)、焊接、整体加工定位面和定位孔(钻孔+铰孔)、加工安装孔和螺纹孔。通过工艺优化,消除焊接变形影响,提升加工精度,保证产品尺寸精度稳定性。

图9 前横梁焊接总成功能尺寸

4.4 上下反作用杆(简称I/V杆)尺寸精度开发

载货汽车悬挂用反作用杆总成装置作为汽车多轴悬挂系统的组成部分,通常设置在载货汽车中、后桥上,其一端与车架铰接,另一端则与中、后桥相铰接,主要作用是传递纵向力及其力矩和横向力及其力矩,如牵引力、制动力及汽车转弯时的离心力等。由于反作用杆总成的功用是不仅能传递垂直力和力矩,还应传递侧向力和力矩。

反作用杆总成包含2 跟上反作用杆和4 跟下反作用杆。上反作用杠采用三角形结构(简称V杆),具有稳定的横向定位作用,能够明显减小车辆行驶中驱动桥左右窜动,提升车辆的横向稳定性。图10 所示为上反作用杆示意图。

图10 上反作用杆(V杆)

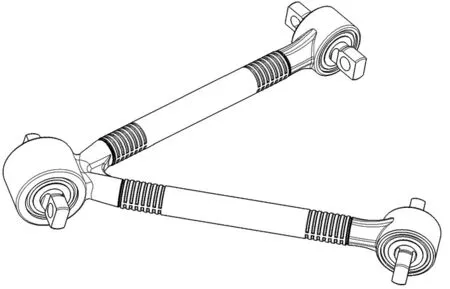

下反作用杆采用I 型直杆结构(简称I 杆),具有稳定的纵向定位作用,保证车辆行驶中驱动桥的车轮不发生前后窜动,提升车辆的纵向稳定性。图11 所示为下反作用杆示意图。

图11 下反作用杆(I杆)

上下反作用杆的尺寸精度的开发主要包括杆体的长度尺寸、安装点的位置度和安装面的角度。通过尺寸精度开发保证上下反作用杆实现定位安装,保证安装后车桥连接点不发生左右偏移。

尺寸精度控制措施包括优化杆体加工工艺、减少摩擦焊或压合变形、确保杆体尺寸满足GD&T图要求,改进球销压装工装和设备,确保压装时间和压力一致性,提升反作用杆整体尺寸的稳定性。

4.5 中后桥壳尺寸精度开发

中后桥的尺寸精度是影响整车跑偏的另一主要因素,桥壳支架孔位置度/平面度、轴头对称度、轴线的到基准面的平行度都是影响跑偏的重要尺寸。因此这些尺寸也都是中后桥壳尺寸精度开发的重地内容。

根据中后桥在整车上的装配关系,以整车装配点作为装配和测量基准,通过优化桥壳的生产工艺,采购桥壳支架焊后机加工艺,以保证支架孔位置度和安装面轮廓度要求;轴头增加磨削加工工艺,确保轴线的平行度要求。图12 所示为后桥壳功能尺寸。

图12 后桥壳功能尺寸

5 结束语

目前国内自主中重型商用车底盘区域未系统采用尺寸工程技术,本文以某商用车底盘为例,采用尺寸工程理念结合国内外先进的加工制造技术,设计了底盘功能尺寸图和关健零部件GD&T图,系统梳理底盘区域零部件基准体系,形成通用化的底盘尺寸链计算方法,为商用车跑偏问题解决提供支持。