新型旋叶式压缩机缸体型线设计与性能分析

2022-05-18李俊潇刘红梅陶平安何泽银

向 银,李俊潇,刘红梅,陶平安,何泽银

(1.重庆交通大学 机电与车辆工程学院,重庆 400074;2.重庆建设汽车系统股份有限公司 重庆市汽车热管理系统工程技术研究中心,重庆 400052;3.重庆川仪速达机电有限公司,重庆 400707)

0 引言

旋叶式压缩机是一种新型回转式压缩机,具有部件少、转速高、效率高、成本低等优点,广泛应用于中小排量汽车空调系统中[1-3]。旋叶式压缩机作为汽车空调系统中核心耗能部件,其主要依靠叶片与缸体接触将缸体内腔区域分隔成若干工作腔,通过工作腔容积不断变化实现对工质的压缩,从而使低压气体转化为高压气体。压缩机工作过程中,叶片与缸体接触型线直接关系着压缩机基元容积,影响压缩机制冷量;同时,叶片与缸体接触过程中将产生动态机械激励力,易诱发机体振动,引起外场辐射噪声,影响乘车舒适性[4-6]。因此,改进旋叶式压缩机缸体型线对提高压缩机基元容积与降低动态机械激励力具有重要的实际工程应用价值。

为提高压缩机性能,岳向吉等[7]对影响压缩机容积效率因素进行研究,结果表明泄漏系数是影响容积效率的主要因素;吴华根等[8]针对双螺杆压缩机的啮合间隙和排气端面间隙对压缩机性能的影响程度进行研究,结果表明啮合间隙极大地影响压缩机的容积效率;Shin 等[9]提出一种新型活塞式回转压缩机,提高了压缩机制冷量,减小了叶片处机械损失;Xiao 等[10]提出一种新型三缸变容积比旋转压缩机,吸气腔容积的增加使制热能力和压缩效率提升;Bianchi 等[11-12]通过理论与试验研究压缩机摩擦功率,并对压缩机几何参数进行优化,提高了机械效率。对于旋叶式压缩机而言,其叶片与缸体为接触式密封,目前大多压缩机设计研究未从型线啮合角度出发考虑型线机械式密封问题。

压缩机动态接触激励方面,李佳沅等[13]基于斜盘式压缩机动力学模型,研究了压缩机参数对压缩机斜盘平稳性的影响;江志农等[14]研究了往复式压缩机间隙接触副对压缩机传动机构动力学性能的影响;王枫等[15]通过建立活塞式压缩机系统多体动力学模型,优化了压缩机设计参数;张春等[16]建立了涡旋压缩机刚柔耦合动力学模型,分析了压缩机运动副反力和涡盘应力应变。然而,目前旋叶式压缩机动力学分析模型尚不完善,建立的动力学模型较少考虑各部件的弹性、阻尼、受力变形等影响,导致其分析结果并不能精确地符合实际工况。

综上所述,从型线啮合角度出发考虑型线机械式密封问题,基于等距曲线包络原理,推导了圆弧-多项式曲线缸体型线,结合旋叶式压缩机刚柔耦合动力学模型,分析型线改进前后压缩机接触激励与基元容积效率,为压缩机型线设计和性能改进提供了有效的方法和指导。

1 旋叶式压缩机缸体型线设计

某在役汽车空调旋叶式压缩机由5 个叶片、转子、缸体等部件组成,缸体型线由主型线与多段圆弧曲线组成,其中主型线为简谐曲线,如图1所示。

图1 中,r 为缸体短半轴长度(即转子半径);R 为缸体长半轴长度;e 为叶片偏距;b 为叶片厚度;S 为叶片槽向位移;γ 为缸体圆弧曲线角度;ω为转子角速度;φ 为转子转角;θ 为极径极角;ρ 为型线极径。

图1 旋叶式压缩机结构示意图

对于简谐-圆弧组合型线旋叶式压缩机,由于其对称性,π≤θ≤2π 时缸体内型线是0≤θ≤π时缸体内型线以横轴为对称的镜像。极坐标下0≤θ≤π 的缸体型线函数可表示为

转子以角速度ω 顺时针旋转,叶片相对于转子槽来回平动,通过对叶片运动模型的建立来设计新型旋叶式压缩机气缸型线。原简谐-圆弧组合型线压缩机叶片的运动学特性曲线存在突变,叶片将对缸体产生较大的冲击激励[17]。为消除突变、减缓冲击,在原旋叶式压缩机缸体型线基础上,保留圆弧曲线部分来保证压缩机的密封特性,只对缸体主型线进行设计。把旋叶式压缩机视作直动从动件盘形凸轮机构,因此,按照凸轮设计理论方法,首先确定叶片运动规律曲线,即从动件的运动规律曲线。

在γ≤φ≤π-γ,根据叶片相对于转子的伸出与伸回,将设计的新型线分为叶片升程曲线与叶片回程曲线。当γ≤φ≤α1,为保证叶片运动学特性曲线连续光滑,并使叶片升程曲线在起始点及终止点处变化平缓,设定升程曲线速度、加速度在起点和终点均为0,其初始条件为:

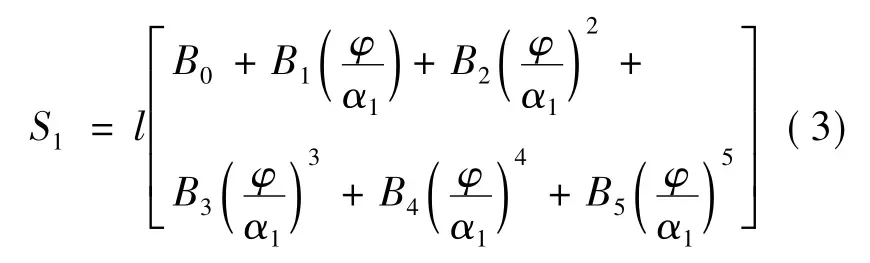

根据初始条件数目,列出多项式高次函数

式中:S1为叶片升程位移,α1为叶片升程终止处转子转角,l 为叶片最大伸出量,B0,…,B5为待定系数。

通过联立式(2)(3),可得到:

式中,φ∈[γ,α1]。此阶段,叶片速度、加速度分别为。

同理,可得叶片回程时多项式高次函数

式中:φ∈[α1,π-γ],α2=π-α1。此阶段,叶片速度、加速度分别为。

基于等距曲线包络原理,将叶片的运动转化为叶片头部圆弧圆心Q0的运动,其运动轨迹为缸体理论型线。缸体实际型线为理论型线上的点作为圆心、r0为半径所形成各小圆的外包络线,如图2 所示。

图2 新型旋叶式压缩机及叶片分析模型参数示意图

图2 中,r0为叶片头部圆弧半径,x0为叶片头部圆弧圆心与叶片中心线的偏距,δ 为转子转角φ与极径极角θ 的夹角。

定义叶片的运动规律曲线函数为S(φ),缸体理论型线极坐标方程为ρ0=ρ0(θ),压缩机参数变换为:

叶片位移、转子转角与缸体理论型线极径、极角的关系为:

获得缸体理论型线后,运用等距曲线包络原理,得到缸体实际型线。过Q0点作偏距圆切线,相切偏距圆于点A,与X 轴交为点B,与X 轴夹角为β。

设理论型线上任一点Q0的坐标为(x0,y0)。令AQ0=L,L=S+S0,则

缸体理论型线与实际型线为等距曲线,实际型线是圆心在理论型线上以r0为半径的一簇滚子圆的包络线。由于滚子圆的圆心在缸体理论型线上,故对应的实际型线的坐标Q(x,y)可由Q0(x0,y0)确定,故可得

f(x,y,φ)是产生包络曲线族的方程,即实际型线的方程,(x,y)为实际型线上任意一点Q 的直角坐标

当取α1=α2=π/2 时,新缸体型线与原缸体型线如图3 所示,由多项式叶片运动规律曲线得到的新缸体型线吸气腔容积明显增大,且保留了原压缩机缸体圆弧曲线型线,使缸体与转子之间具有良好的密封性,减少气体的泄漏。

图3 新缸体型线与原缸体型线示意图

2 旋叶式压缩机基元容积计算

旋叶式压缩机转子高速旋转,离心力将转子槽内叶片甩出使其与缸体“啮合”并相互运动,叶片与叶片之间形成的空间被称之为基元。转子旋转一周为一周期,在半个周期内每一基元容积都将由小逐渐变大,达到最大值后再逐渐变小,完成压缩机一次吸气、压缩、排气等工作。因此,压缩机吸、排气量与基元容积的大小相关,并直接影响其制冷量,所以需分析并计算新型旋叶式压缩机的基元容积。建立新型旋叶式压缩机的基元容积模型,解析计算叶片处于不同阶段时的基元容积,对比分析新型旋叶式压缩机与原旋叶式压缩机的基元容积。

旋叶式压缩机结构参数如图1 所示。计算基元容积时对基元前的叶片的位置进行分析,设其转子转角为φ,则基元后的叶片转子转角为φ-72°。沿转子角速度方向,叶片处于不同位置时旋叶式压缩机基元容积模型如图4 所示。

图4 新型旋叶式压缩机基元容积模型示意图

1)当0°≤φ≤72°时,基元容积如图4(a)所示,其容积计算为:

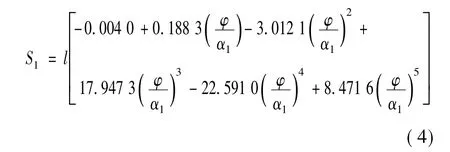

2)当72°<φ≤180°时,基元容积如图4(b)所示,其容积计算为:

3)当180°<φ≤252°时,基元容积如图4(c)所示,其容积计算为:

式中:h 为转子轴轴向高度。

缸体型线中圆弧段主要起密封作用,对基元容积的影响可忽略不计,故新型旋叶式压缩机与原旋叶式压缩机的基元容积随转子转角变化可由式(11)—(13)表达,如图5 所示。当基元前的叶片转角φ=126°时,新型旋叶式压缩机与原旋叶式压缩机基元容积达到最大,新型旋叶式压缩机的基元容积比原旋叶式压缩机的基元容积增加4.36%,具有更大的吸气量和排气量。

图5 改进前后压缩机基元容积曲线

3 旋叶式压缩机叶片接触力分析

3.1 旋叶式压缩机刚柔耦合建模

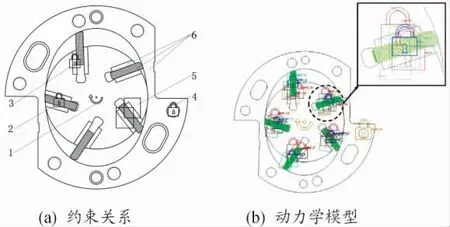

旋叶式压缩机中叶片相对于缸体、转子的刚性较弱,故建模时将5 个叶片处理为柔性,缸体与转子处理为刚性,进而建立刚柔耦合动力学模型,能更准确地反应叶片与缸体、转子的碰撞接触状态。

借助三维建模软件UG,建立旋叶式压缩机缸体、转子、叶片刚性实体模型,装配得到三维多刚体模型。为便于后续提取叶片与转子槽两侧动态接触力,需在刚性实体建模阶段对转子槽进行分块处理,转子槽分块如图6 所示。然后,将旋叶式压缩机多刚体模型导入ADAMS 软件中,并将刚性叶片复制,借助ADAMS/flex 模块和叶片有限元网格模型,将复制的刚性叶片转化为柔性体,并定义原刚性叶片质量与惯性为零,使其变为“哑物体”,便于施加接触约束和提高多刚柔耦合数值计算效率。

图6 旋叶式压缩机实体模型示意图

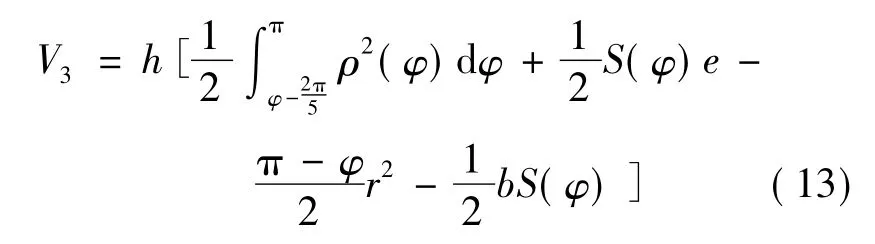

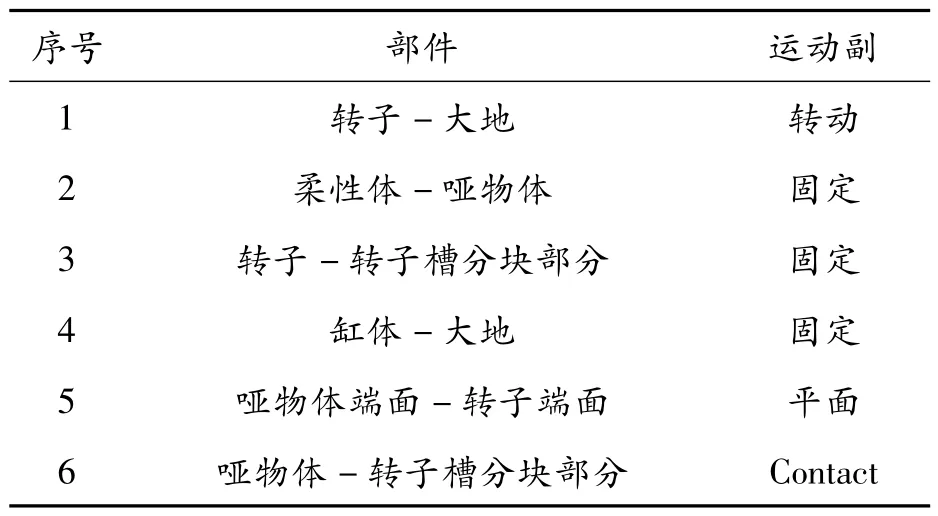

表1 为各部件之间的约束关系,其中转子施加转动约束,如图7(a)中1 所示;柔性体与哑物体、转子与转子槽分块部分、缸体相对于地面分别施加固定副,分别如图7(a)中2、3、4 所示;哑物体端面与转子端面添加平面副,如图7(a)中5 所示;哑物体与缸体、哑物体与转子槽分块部分分别施加Contact 约束,如图7(a)中6 所示,得旋叶式压缩机多刚柔耦合动力学模型,如图7(b)所示。

表1 各部件之间的约束关系

图7 旋叶式压缩机刚柔耦合动力学模型示意图

在添加背压腔的叶片背压力时,使其沿着转子槽方向,垂直作用于叶片尾端中心。在添加基元腔的气体力时,使其垂直作用于叶片伸出部分中心位置,且气体力随着基元腔容积变化而变化。

由于叶片随转子转动,叶片伸出长度随转子转角不断变化,气体力作用点也将随之改变。因此,构建一质量与体积近乎为零的“无质量块”作为基元腔气体力的受力载体,并对“无质量块”与“哑物体”施加滑动副约束,且施加平移驱动,使“无质量块”始终与叶片伸出部分中心位置重合,如图8 所示。

图8 叶片加载模型示意图

提取叶片伸出转子槽长度结果的1/2,将其作为“无质量块”的位移数据,转化为样条曲线;进而,基于样条曲线对平移驱动编写“无质量块”位移加载函数,使“无质量块”与叶片相对滑动,保持在叶片伸出部分的中心位置;而后,将实测基元腔的气体力施加到“无质量块”上,实现将基元腔的气体力传递至叶片的目的。

3.2 旋叶式压缩机叶片接触力分析

旋叶式压缩机运行过程中,叶片受到与缸体的动态接触力Fm、与转子槽两侧的动态支反力R1、R2及背压腔压力Fb作用,其中背压腔压力为0.7~0.8 倍排气压力Pd,叶片受力状态如图6所示。

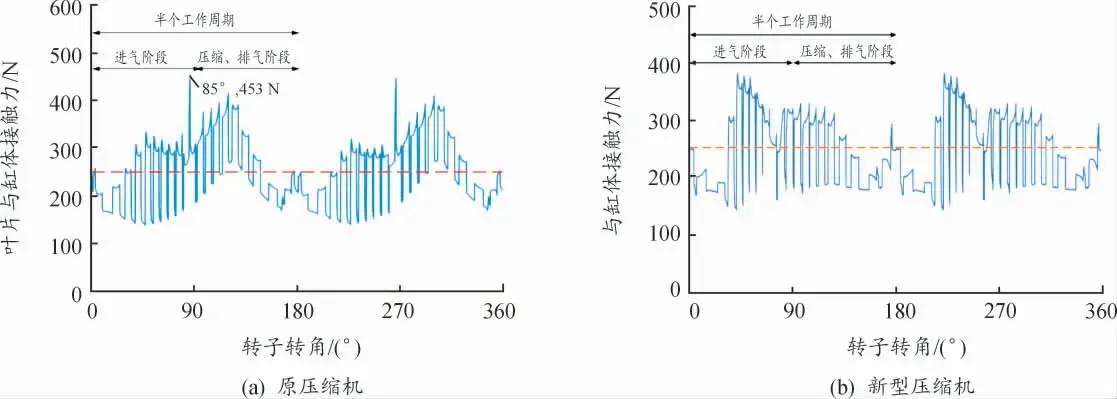

基于旋叶式压缩机刚柔耦合动力学模型,根据旋叶式压缩机各部件的材料性质以及ADAMS接触参数的取值范围,为保证计算精度与避免结果发散,设置接触刚度1×106N/mm,阻尼50 N·s/mm,力指数1.5,渗透深度0.01 mm,动摩擦因数0.08,静摩擦因数0.1,求解时间0.2 s,时间步长1×10-4s,计算得转子转动一圈过程中叶片与缸体动态接触力、叶片与转子槽动态接触力。图9、图10 分别给出新型压缩机与原压缩机在转速3 000 r/min 工况下叶片与缸体以及叶片与转子槽的动态接触力。

图9 改进前、后叶片与缸体动态接触力曲线

图10 改进前、后叶片与转子槽动态接触力曲线

叶片与缸体间动态接触力Fm存在剧烈波动,出现在进气过程中。与原旋叶式压缩机相比,新型旋叶式压缩机的叶片与缸体间最大接触力Fm数值较之前减少18.59%,且振荡波动相对减小。

R2波动较R1剧烈,进气与压缩阶段转化过程中叶片与缸体间动态接触力与背压力达到平衡状态;压缩阶段中随着基元腔容积变小不断压缩介质,R1与R2均急剧增加,当基元腔气体作用力最大时(转子转角φ=124°)支反力达到峰值。新型旋叶式压缩机叶片转子槽两侧的最大动态支反力R1、R2数值分别减少9.29%、12.09%。

缸体型线改进后,叶片与缸体、转子的接触力有明显改善,有助于减小缸体、转子受到叶片的冲击,进而降低叶片磨损、提升机械效率。

4 结论

1)与原旋叶式压缩机相比,叶片与缸体间接触力Fm较之前减少18.59%,且振荡波动相对减小;叶片转子槽两侧的最大动态支反力R1、R2数值分别减少9.29%、12.09%;缸体型线改进后,叶片与缸体、转子的接触力明显改善,有助于减小缸体、转子受到叶片的冲击,进而降低叶片磨损、提高机械效率。

2)新型多项式-圆弧组合型线旋叶式压缩机吸气腔容积增加了4.36%,具有更大的吸、排气量,且保留了原压缩机缸体圆弧曲线,使缸体与转子有良好的密封性,减少气体的泄漏,提高压缩效率。