电伺服焊枪电极杆磨损可视化监控技术方案

2022-05-16李林刘永均何军

李林 刘永均 何军

摘要:伴随汽车工业飞速发展,工业机器人广泛应用于自动化生产,点焊技术在白车身广泛应用,一方面保证板件与板件连接可靠性,另一方面也保证白车身框架稳定性。传统的气动、气伺服等焊枪在点焊领域发挥可谓“淋漓尽致”,但随着电伺服焊枪新技术投入工业领域,气动、气伺服控制精度低、故障率高、投入维护成本高等弊端日益明显,经过长期与电伺服焊枪“打交道”,发现用常规手段很难有效管控电极杆磨损,相继停台频繁发生,通过大量的实验及可视化监控改进,有效地解决该问题,本文由此展开。

关键词:电伺服焊枪;电极杆磨损;可视化监控

1.电伺服焊枪工作原理及电极杆磨损原理

1.1电伺服焊枪工作原理

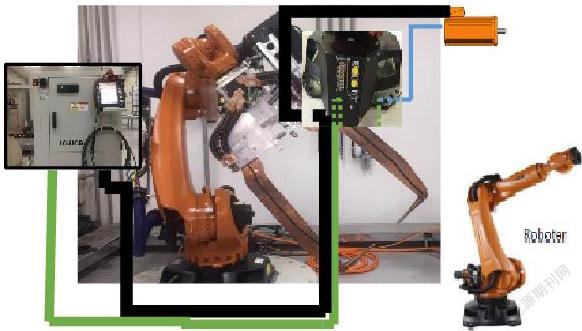

电伺服焊枪工作原理和大多数气、气伺服焊枪工作原理基本相同,都有焊枪返回、焊枪闭合以及加压焊接的过程,不同的是电伺服焊枪采用伺服电机进行驱动以实现钳臂开合,在焊枪开合切换过程中,电机编码器始终反馈实时位置,电伺服焊枪电机往往是通过机器人侧进行配置的,例如KUKA机器人外部轴E1等,具有操作简单的优点。

1.2电极杆磨损原理及存在的问题

电伺服焊投入运行时,通常会进行零点、压力等参数标定,电极杆磨损原理也是基于此,即以相同的作用力、相同的姿态等参数进行测量,测量后将当前测量值进行有效保存,当再次执行标准化装帽过程时,系统会精确的捕捉到电极帽与电极杆之间的变化量,该变化量即为电极帽的下沉值,通过下沉值的变化,我们可以初略判断电极杆是否磨损。

通过长期的研究和生产实际应用,我们发现以电极帽的下沉值来判断电极杆磨损往往是存在较大差异的。一方面来自不规范操作,例如电极杆确实磨损后,多次执行复位操作后,系统仍接受复位后数值,从而将错误的数值带入内部计算之中;另一方面来自系统管理漏洞,例如只做了单次下沉不超过1mm,最大不超過3mm的规定,缺少直观的趋势预警等情况

2.可视化管理

2.1可视化背景

在日常的生产中,很难通过下沉值来判断电极杆是否达到更换标准,因此在停线停产期间大规模的排查和维护是一种手段,但这种方式耗时耗力、进度慢、可行性差。

2.2可视化方案

上位机进行模块化编程,将机器人数据进行有效处理,消除多次复位无法监控漏洞,通过画面编程,加入图形元素,区间预警显示。

2.3可视化方案实施流程简析

1)下沉值传递:下沉量值一般有3种状态:正值、负值和0,通过编程可解决负值和0的传递,但通常实数会占32位的长度,这对机器人的地址来说很不“富余”,如何缩短占位长成了关键,于是我们选用了“百位取整”方法,成功将机器人地址有32位缩减至9位。

2)上位机转化:上位机需要对机器人所发出的信号进行转化,经过层层转化成所需要的实数,同时将程序模块化、可扩展化处理。

3)监控画面:生成电极杆图像,对下沉值进行监控,不同的颜色区分不同的范围,同时对复位次数进行监控,一旦复位次数过多将进行锁定,停产后作为排查维护的主要对象。

3.总结

电极杆磨损可视化技术方案,是以生产中实际问题为导向,通过结构化编程形成可视化管理,消除维护复位无法监控漏洞,同时磨损变化量划分不同的区间,有效的解决电极杆磨损管理难题。

参考文献

[1]本文图片部分来源KUKA工业机器人 – 工业机器人自动化解决方案 | KUKA AG

[2]王涛, 王波, 王绍宁, 范伟. 气动伺服焊枪的研究进展及展望[J]. 液压与气动, 2017, (10): 1-9

[3]王汉斌. PLC技术在电气自动化控制中的运用[J]. 科技风,2019(05):96.