山东某铁矿提铁降硫试验研究①

2022-05-12彭泽友

刘 旭, 杨 晓, 彭泽友

(1.长沙矿冶研究院有限责任公司,湖南 长沙 410012; 2.莱芜莱新铁矿有限责任公司,山东 济南 271124)

山东某铁矿主要以磁铁矿为主,平均地质品位45.47%[1],原矿硫含量大于1%。 现场生产磨矿细度-0.075 mm 粒级含量45%~50%,采用丁基黄药作捕收剂、2#油作起泡剂,一粗一扫一精流程浮选脱硫。 一方面由于磨矿细度较粗,含硫矿物单体解离度偏低,脱硫产品极易在粗选泡沫溜槽沉积,造成流程不顺畅、铁精矿中硫含量0.4%~0.6%,严重影响了铁精矿产品销售;另一方面硫精矿中铁含量34%~40%,可回收铁分布率超过20%,造成了铁的大量流失,且脱硫泡沫硫含量低无法形成产品而排至尾矿中,造成了资源浪费和尾矿环保问题。

本文针对该铁矿硫含量高的问题,查明其主要原因,在有效脱除铁精矿中硫矿物的同时,实现了硫的综合回收,为选厂工艺流程优化与改造提供了技术依据。

1 原矿性质

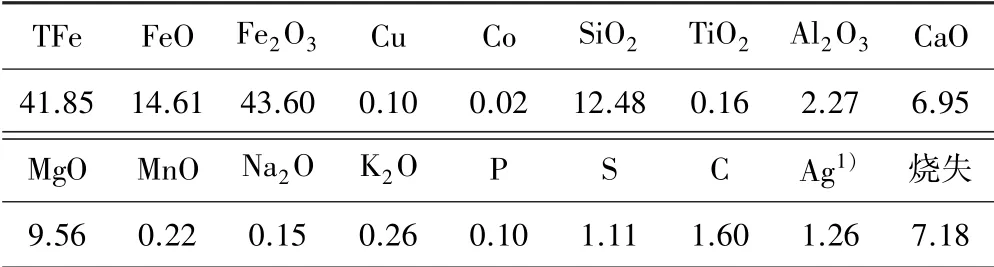

试样为选矿厂一段入磨原矿。 原矿化学成分分析结果见表1,铁物相分析结果见表2。 原矿TFe/FeO 比为2.86,碱性系数1.12。 矿石中铁矿物主要为磁铁矿、假象赤铁矿和少量褐铁矿;金属硫化物以黄铁矿居多,偶见黄铜矿,还可见极微量斑铜矿、辉铜矿、铜蓝、孔雀石和硫钴矿零星分布;脉石矿物主要为方解石、云母(包括白云母、黑云母和金云母)和绿泥石,次为滑石、石英和少量长石;其他微量矿物尚见锆石、磷灰石、榍石和金红石等。

表1 原矿化学成分分析结果(质量分数)/%

表2 铁物相分析结果

2 现场硫精矿工艺矿物学研究

为查明现场硫精矿中硫品位不高的原因及铁的损失情况,对现场生产所得硫精矿进行了工艺矿物学研究。

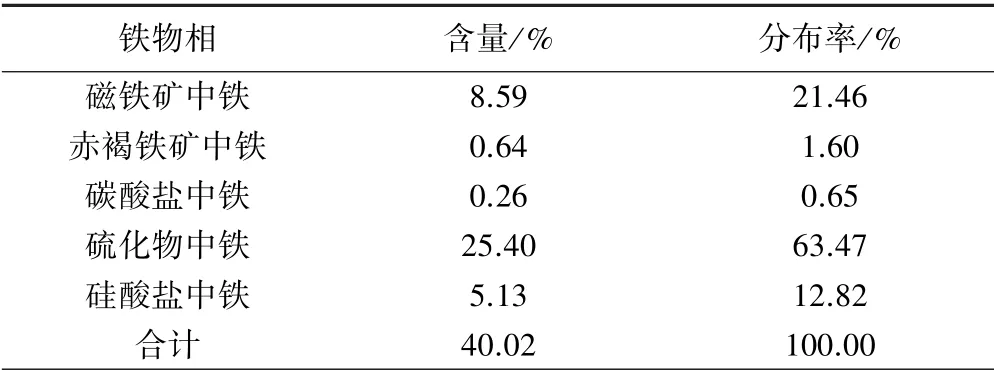

硫精矿样品中铁物相分析结果见表3。 由表3可知,硫精矿样品中铁主要以金属硫化物形式存在(分布率63.47%),赋存于磁铁矿中的铁占21.46%,后者即为进一步从硫精矿中富集回收铁矿物时铁的最大理论回收率。

表3 硫精矿样品铁物相分析结果

镜下鉴定和MLA(矿物参数自动分析系统)检测结果表明,硫精矿样品中铁矿物主要为磁铁矿,少量假象赤铁矿;金属硫化物以黄铁矿为主,偶见黄铜矿、斑铜矿、黄铜矿、铜蓝和自然铜;脉石矿物以蛇纹石居多,其次为石英、长石、方解石、白云石、金云母、黑云母、绿泥石、透辉石、透闪石、滑石、石榴石、纤铁矾,其他微量矿物尚见菱铁矿、钛铁矿、尖晶石、磷灰石、锆石和蒙脱石等。 硫精矿中磁铁矿和黄铁矿的解离度如表4 所示。 硫精矿样品中磁铁矿单体解离度仅21.35%,绝大部分磁铁矿与黄铁矿嵌连(见表5)。

表4 硫精矿样品中磁铁矿和黄铁矿的解离度

表5 磁铁矿连生体与嵌连矿物的比例

硫精矿工艺矿物学研究结果表明,解离度低是造成硫精矿品位不高和磁铁矿损失的主要原因。

3 脱硫试验研究

3.1 直接脱硫试验

对原矿(入磨给矿)进行了磨矿-直接浮选脱硫试验,试验流程见图1,结果见表6。 结果表明,在磨矿细度-0.075 mm 粒级占54.67%条件下, 丁基黄药总用量提高至60 g/t 时,浮硫尾矿中硫含量可降至0.28%,脱硫率76.08%,铁损失率4.74%。 在磨矿细度-0.075 mm 粒级占65.13%条件下,丁基黄药总用量40 g/t 时,浮硫尾矿中硫含量可降至0.25%,脱硫率79.79%,铁损失率6.59%,进一步提高丁基黄药总用量至60 g/t 时,浮硫尾矿中硫含量可降至0.17%,脱硫率85.87%,铁损失率6.44%。可见,提高磨矿细度,可有效提高硫的脱除率,降低硫精矿中铁的损失;磨矿细度相对较粗时,在一定程度上可通过提高捕收剂用量实现硫的脱除。 考虑到现场磨矿能力的局限性,选择在磨矿细度-0.075 mm 粒级占54.67%条件下进行后续试验研究。

图1 直接脱硫试验流程

3.2 预选-脱硫试验

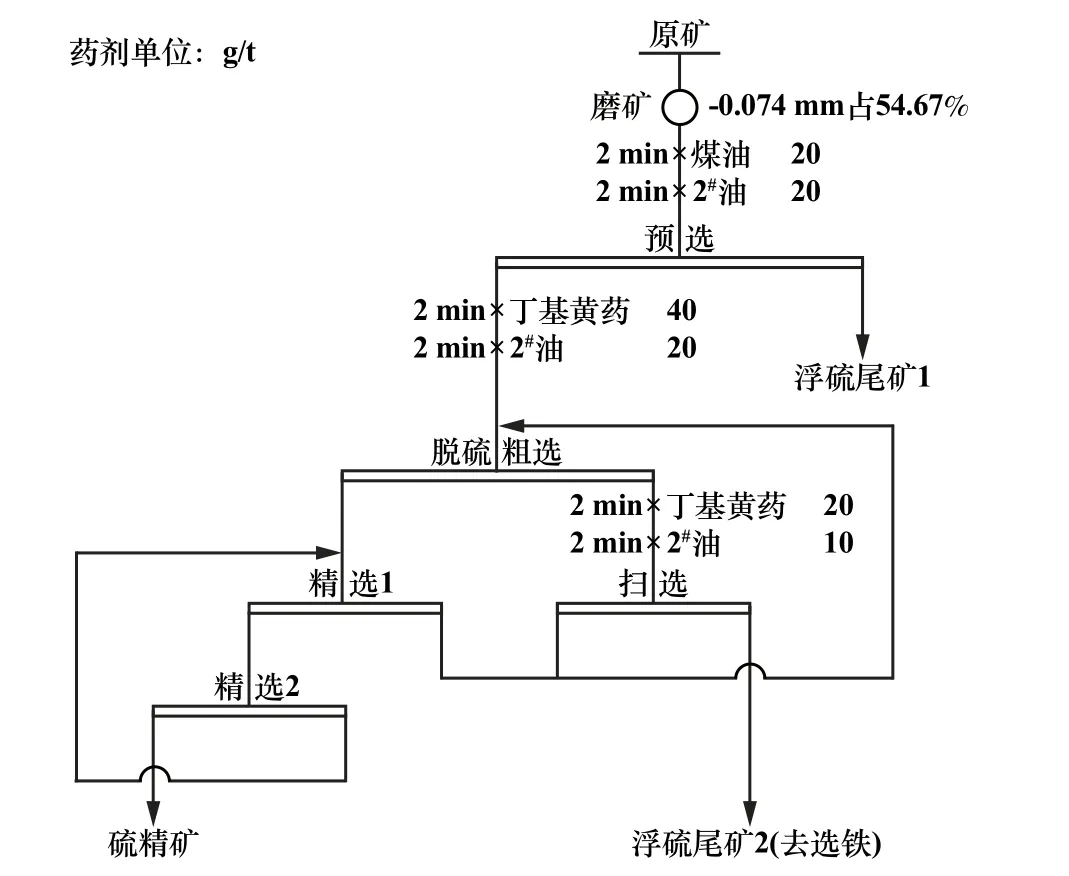

试验过程中,发现云母与滑石等矿物在选硫产品中有明显富集,考虑到二者可浮性较好[2-4],易进入泡沫产品,同时原矿中原生、次生矿泥含量较高,故此在脱硫前采用煤油和2#油进行了预先脱除云母及滑石等易浮矿物并同步脱泥的试验,探索降低脱硫泡沫中铁损失、同时提高硫品位获得硫精矿产品的可行性。试验流程见图2,结果见表7。 结果表明,采用预选-脱硫流程,原矿先脱除云母、滑石等易浮矿物,同时硫粗精矿进行两次精选,硫精矿硫品位可以达到34.08%,浮硫尾矿(选铁给矿)中硫含量可降至0.3%以下。

图2 预选-脱硫试验流程

表7 预选-脱硫试验结果

3.3 预选-脱硫闭路试验

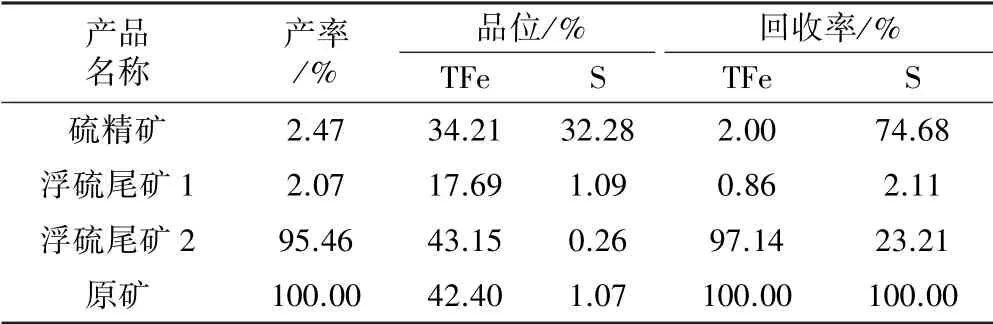

在上述试验基础上,采用预选,一粗一扫两精浮选脱硫、中矿顺序返回的闭路浮选流程对原矿进行了闭路试验,试验流程见图3,结果见表8。 闭路试验结果表明,经预选-脱硫,浮硫尾矿中硫含量降至0.26%,硫粗精矿经两次精选可获得硫品位32.28%的硫精矿。

图3 预选-脱硫闭路试验流程

表8 预选-脱硫闭路试验结果

3.4 流程试验

在磨矿细度-0.075 mm 粒级占54.67%条件下,对原矿进行了磨矿-浮选-弱磁选铁流程试验,数质量流程见图4。 全流程获得了硫精矿产率2.47%、硫品位37.62%、硫回收率78.75%,铁精矿含硫0.27%、产率53.57%、铁品位64.47%、铁回收率82.53%。

图4 全流程试验数质量流程

4 经济效益估算

按山东某铁矿每年产铁精矿50 万吨计,铁精矿中硫含量每降低0.1个百分点,铁精矿销售价格增加约10 元,仅因铁精矿硫含量降低每年可增加销售收入(500~1 500)万元。 含硫大于35%的硫精矿产品销售价格在200~345 元/t 之间,每年产硫精矿(1~1.5)万吨,可形成销售收入(200~520)万元。预计销售收入可增加(700~2 020)万元。

5 结 语

1) 现场生产铁精矿中硫含量偏高、脱硫产品中铁含量偏高的主要原因是铁、硫解离度低。 提高磨矿细度,可有效提高硫的脱除率,降低硫精矿中铁的损失;磨矿细度相对较粗时,在一定程度上可通过提高药剂用量实现硫的脱除。

2) 原矿中云母、滑石等易浮矿物含量高,易进入硫精矿中是影响硫精矿品位的主要因素之一。 通过预选脱除易浮脉石和矿泥,再进行浮选-磁选选别,可获得产率2.47%、硫品位37.62%、硫回收率78.75%的硫精矿和含硫0.27%、产率53.57%、铁品位64.47%、铁回收率82.53%的铁精矿,达到了铁精矿和硫精矿的质量要求,实现了铁与硫的综合回收。