高硫硅钢的硫化物析出行为及其微观组织和电磁性能变化

2022-04-26张峰

张 峰

(宝山钢铁股份有限公司中央研究院,上海 201900)

引言

对于大多数钢种而言,硫是钢中的有害元素。它的存在不仅会引起钢的热脆,降低钢的机械性能,而且在轧制过程中,还容易形成纤维状组织,进而,抑制成品钢的晶粒长大。因此,对于部分有特殊要求的钢种而言,通常会将钢中的硫含量限制在0.005 0%以下,甚至是0.003 0%以下。这就对转炉冶炼使用的铁水、废钢和石灰等原辅材料品质,以及铁水预处理、转炉冶炼和RH精炼等过程生产工艺都提出了严格要求,会增加冶炼过程的生产难度,降低炼钢区域生产效率,并在一定程度上增加炼钢环节的制造成本[1]。研究表明,硫在钢中主要以硫化物夹杂物的形式存在[2,3]。受硫含量和冶炼、热轧以及热处理生产工艺的影响,硫化物的组成、形貌、数量和尺寸分布等截然不同,会影响成品钢的显微组织和各类性能[4‐6]。陈凌峰等[7]发现,对于含铝钢而言,钢中的硫化物夹杂物主要以条带状、棒状的MnS、AlN、CuxS存在,或者其中的二者、三者复合存在。这种差异主要体现在0 μm~0.2 μm尺寸范围内,单个的、椭球形的MnS、CuxS上。张峰等[8]研究表明,在50 nm~500 nm尺寸范围内,MnS、Cu2S复合夹杂物以球形或者类球形居多,并且会受到夹杂物中的锰含量影响。在复合夹杂物中的锰含量比例达到80%或以上时,夹杂物的尺寸会显著增加,并可以达到150 nm或以上,从而可以有效地减少硫化物夹杂物对成品带钢的晶粒尺寸和电磁性能影响。另一方面,如果能够通过优化钢的成分设计,以及采用更为适宜的生产工艺,以改善钢中硫化物夹杂物的控制效果,减少其对成品带钢实物质量的危害,则会裨益于工业化生产稳定性的提高,还可以有效降低钢的生产制造成本。基于此,本研究结合不同的硫含量,探讨了钢中的硫化物析出行为以及相应的微观组织和电磁性能变化情况。

1 研究方法

选择四炉实验用钢进行试验。实验用钢的Si含量设计目标为0.25%,硫含量控制实绩分别为0.006 8%、0.010 2%、0.025 5% 和0.035 3%,C、O、N、Ti等有害元素含量均在10×10‐6之内。热轧温度制度为1180℃均热×60 min保温。经过热轧之后的钢卷不进行常化处理,直接冷轧至目标厚度0.50 mm。然后,按照试验设计要求进行连续退火、试样剪切和磁性测量。其中,连续退火炉内气氛为30% H2+70% N2。试验结束之后,采用非水溶液电解提取成品钢试样的夹杂物,每个钢试样的电解提取量约为0.1 g,滤膜孔径为50 nm。依次对提取的夹杂物进行过滤、收集和制样,然后,采用扫描电镜/透射电镜观察夹杂物的形貌、尺寸,借助设备自带的能谱仪确定夹杂物的组成,利用图像分析软件统计夹杂物的数量、尺寸分布。采用光学显微镜观察,观察面为垂直于成品钢试样轧制方向的横截面。

2 结果与讨论

2.1 硫化物的形貌及其化学组成

借助非水溶液电解提取+扫描电镜观察的方式,观测了上述不同的硫含量成品钢试样中的夹杂物形貌及其尺寸分布情况,如图1所示。从图1可以看出,在1000倍率下,钢中的硫含量从0.006 8%增加至0.010 2%之后,视场中能够观察到的夹杂物数量明显增加,而随着钢中硫含量继续增加至0.025 5%和0.035 3%之后,夹杂物的数量和尺寸同时增加。这种现象在5000倍率、10 000倍率下,有着相似的数量变化规律,但在尺寸方面则出现了两极分化即在钢试样中发现了更大尺寸的夹杂物,而部分夹杂物尺寸得到了细化,尺寸变得更小,且形貌出现了复合、不规则现象。

图1 不同硫含量对应的硫化物夹杂物形貌和尺寸分布

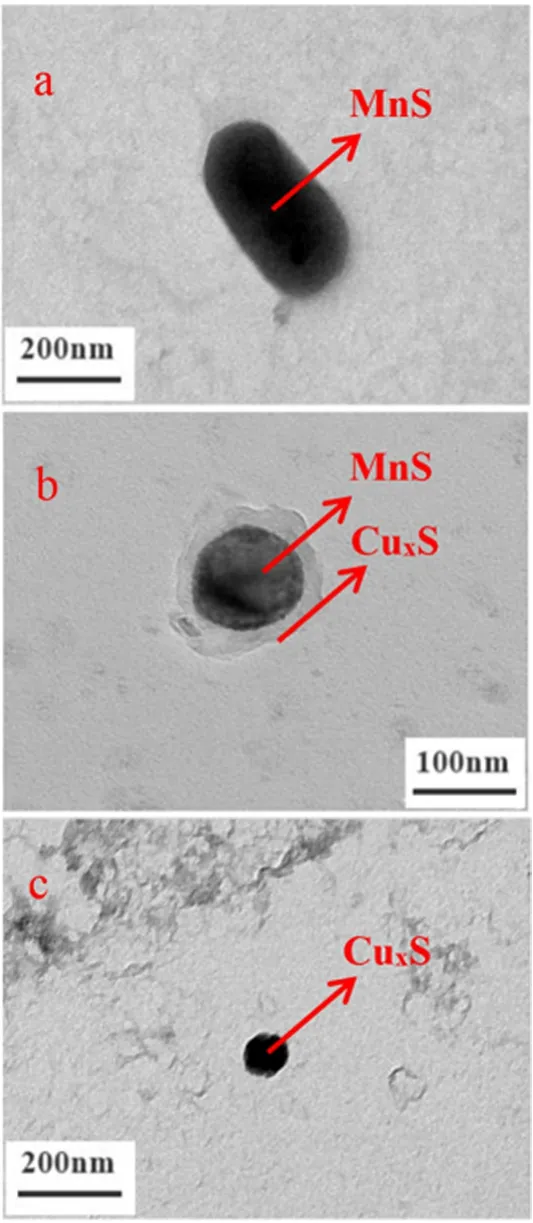

进一步,透射电镜及其自带能谱仪确认的成品钢试样中的硫化物形貌及其化学组成如图2所示。从图2中发现,MnS夹杂物大多集中在300 nm~800 nm之间,类球形、椭球形的MnS夹杂物尺寸相对较小,推测为在热轧轧制过程的析出,胶囊形、长条形MnS夹杂物尺寸相对较大,推测为在连铸浇铸过程的析出;Cu2S夹杂物基本呈类球形、椭球形,推测为在热轧轧制后期的析出,尺寸相对较小,主要集中在50 nm~200 nm之间。两者的复合析出物外围轮廓不规则,但均以类球形或者椭球形的MnS夹杂物形核、Cu2S夹杂物外包,尺寸介于单个的MnS、Cu2S夹杂物之间。

图2 成品钢试样中的典型的硫化物形貌及其化学组成

统计表明,钢中的硫含量分别为0.006 8%、0.010 2%、0.025 5%和0.035 3%时,其MnS、Cu2S复合析出物平均尺寸分别为43.1 nm、70.4 nm、93.1 nm和123.6 nm。虽然夹杂物的形貌、尺寸发生了较大的变化,但其硫化物夹杂物的总量并没有发生数量级的变化。这主要是因为,随着钢中硫含量的增加,MnS自发析出数量增多,为后续Cu2S的析出提供了更多的形核核心,导致两者的硫化物夹杂物数量增多、平均尺寸增大。而在钢液的凝固和铸坯的热轧过程中,在温度降低和高的冷却速率条件下,MnS夹杂物的析出动力强,会优先以类球形、椭球形自发析出。此时,钢中夹杂物的锰含量相对较高,夹杂物的尺寸更容易长大。其后,随着钢中硫含量的增加,MnS析出的凝固分率越小,MnS的析出提前,会对后期的Cu2S及其复合析出产生影响[7,8]。同时,Cu2S夹杂物的开始析出温度在830℃左右[8],其一般会在热轧轧制末期开始析出,尺寸往往会低于30 nm[9],因此,以复合形式的MnS、Cu2S夹杂物数量居多,且有一定的长大空间,平均尺寸可以达到100 nm左右。

2.2 硫化物的数量及其尺寸分布情况

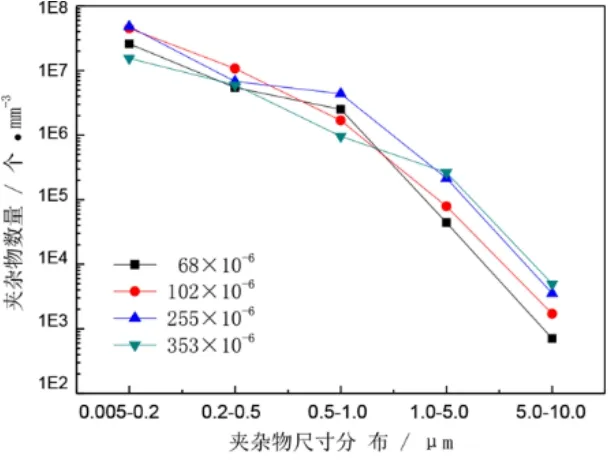

在特定的尺寸区间内,统计了几种不同的硫含量条件下,硫化物夹杂物在各尺寸区间的比例分布,如图3所示。试验发现,随着钢中硫含量的增加,在 0.005 μm~0.2 μm 和 0.2 μm~0.5 μm 尺寸范围内,硫化物夹杂物所占的比例分别出现了持续降低和持续升高,但两者所占比例总和基本都保持在92%左右。如前所述,在0.005 μm~0.2 μm尺寸区间,绝大多数的硫化物夹杂物为Cu2S。随着钢中硫含量的增加,MnS夹杂物的析出提前,析出数量不会明显增加,但其尺寸会在后续的凝固、热轧过程中继续长大。另外,在凝固后期析出的较小尺寸的MnS夹杂物,可以作为Cu2S夹杂物的析出核心促进其析出,从而,0.005 μm~0.2 μm尺寸区间的Cu2S数量减少,而与之尺寸临近的0.2 μm~0.5 μm尺寸区间,MnS和Cu2S复合析出数量则会相应地增加。原因是在低硫含量区域,MnS晶核的形成完全依赖于氧化物硫容量的大小,从而出现不同的氧化物中MnS所含的比例不同,且析出的MnS很少。在高硫含量区域,MnS晶核的析出依赖微观偏析和氧化物的结构,从而出现不同的氧化物中MnS所含的比例不同,且析出的MnS的比例很高[10]。

图3 不同硫含量对应的硫化物夹杂物数量和尺寸分布

此外,夹杂物尺寸区间不同,硫化物夹杂物的数量差异不尽相同。随着钢中硫含量的增加,胶囊状、长条状的MnS夹杂物数量先是快速增加而后开始快速减少,并逐渐演变成类球形、椭球形的以MnS为核心进行复合析出的Cu2S夹杂物,并导致0 μm~0.5 μm、0.5 μm~1.0 μm 和 1.0 μm~5.0 μm 尺寸区间内,呈胶囊状、长条状的硫化物夹杂物所占比例从30%~50%大幅降低至0%~20%。由于这部分尺寸相对较大的MnS夹杂物数量减少,呈类球形、椭球形的MnS、Cu2S复合夹杂物以及单个的Cu2S夹杂物数量和比例的大幅增加。夹杂物所处区间尺寸越大,硫化物夹杂物的数量越少,并且与钢中硫含量的对应关系也越好。出现这种现象的夹杂物尺寸区间分别为1.0 μm~5.0 μm和5.0 μm~10.0 μm。在此区间内,随着钢中硫含量的增加,硫化物夹杂物的数量同比增加,如图4所示。

图4 不同尺寸区间的硫化物夹杂物数量

2.3 不同硫含量条件下钢的微观组织变化

不同含硫量时钢的热轧显微组织变化情况如图5所示。从图5可以看出,对于0.006 8%硫含量,热轧组织已经完全再结晶,芯部组织晶粒粗大,表层组织晶粒细小;对于0.010 2%硫含量,芯部、表层组织晶粒尺寸均有所变小,少量表层组织未完全再结晶;进一步增加钢中的硫含量至0.025 5%时,芯部组织晶粒尺寸进一步减少,芯部开始出现未完全再结晶组织,并且表层未再结晶组织比例进一步增大;直至钢中的硫含量达到0.035 3%时,整个热轧带钢芯部基本没有完成再结晶,表层以少量的细小晶粒和纤维状组织为主。而表层的细小晶粒是热轧带钢表面温度高于芯部温度,以及硫元素在带钢表面的富集双重因素导致的。此外,从图5还可以看出,钢中的硫含量在0.025 5%或以下时,热轧带钢芯部组织的再结晶比例大致相当,说明该硫含量条件下,硫化物析出对其再结晶效果的影响程度有限。进一步升高硫含量,则会迅速降低热轧组织的再结晶效果,从组织的遗传角度考虑,会对后续的成品带钢电磁性能产生较大影响。

图5 不同硫含量条件下的热轧试样显微组织

上述热轧带钢经过冷轧之后,采用830℃×60 s工艺进行连续退火。不同硫含量条件下成品钢试样的显微组织如图6所示。从图6可以看出,0.006 8%硫含量对应的等轴晶粒形状相对规则、尺寸均匀,而随着钢中硫含量的增加,则逐渐开始出现了未能充分长大的“细晶偏聚”和异常长大的“岛状晶粒”。尤其是在硫含量达到0.025 5%和0.035 3%时,成品试样的平均晶粒尺寸明显偏小。当钢中的硫含量为0.006 8%时,成品试样的平均晶粒尺寸为24.3 μm,低于钢中的硫含量为0.010 2%时。成品试样的平均晶粒尺寸32.4 μm,与低硫含量条件下在退火过程中,成品试样表面容易吸氮,形成尺寸细小的AlN夹杂物,进而抑制成品试样的晶粒长大有关[11]。随着钢中硫含量的继续增加,成品试样的平均晶粒尺寸分别降低至20.1 μm和18.6 μm。这种晶粒尺寸的减小,主要与钢中的硫化物夹杂物平均尺寸分别为93.1 nm和123.6 nm有关。因为钢中百纳米级的夹杂物粒径与成品钢试样的畴壁厚度相当,此时,对晶粒的钉扎力最强,钉扎效果最好,可以有效抑制成品钢试样的晶粒尺寸长大[12]。

图6 不同的硫含量对应的成品钢试样的显微组织

2.4 不同硫含量条件下钢的电磁性能变化

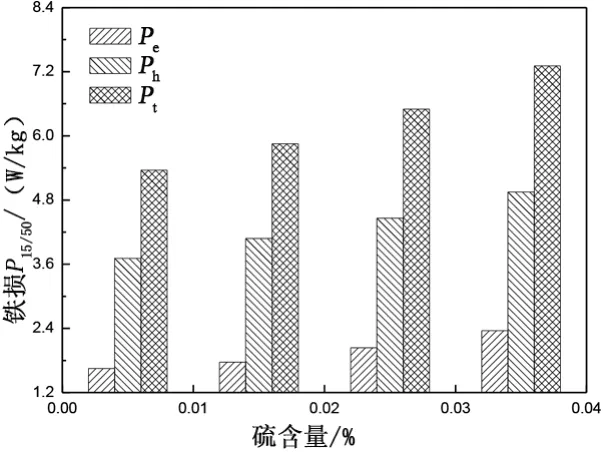

不同的硫含量条件下,成品带钢的电磁性能变化情况如图7所示。

图7 硫含量与钢的电磁性能之间的关系

从图7可以看出,随着钢中硫含量的增加,成品带钢的铁损相应增加,磁感相应降低,并且硫含量越高,成品带钢的铁损、磁感劣化效果越明显。当硫含量从0.006 8%分别增加至0.010 2%、0.025 5%、0.035 3%时,钢的铁损、磁感劣化程度分别为0.49 W/kg、0.003 T,0.65 W/kg、0.005 T 和 0.81 W/kg、0.018 T。但是,在硫含量为0.010 2%时,铁损仍然可以低于6.0 W/kg,而在硫含量为0.025 5%时,磁感仍然可以高于1.75 T,均可满足高端用户市场订货需求。据此,可以设计出更合理的钢中硫含量控制标准,以尽可能地降低炼钢生产制造成本。而在硫含量达到0.035 3%时,受硫化物析出对热轧再结晶纤维状组织的影响,钢的磁感出现了大幅劣化,低于1.74 T的最低用户订货要求,同时,钢的铁损也已超出7.0 W/kg。其中,钢的铁损(主要为涡流损耗和磁滞损耗)劣化都在增加,如图8所示,但主要还是由于磁滞损耗的增加太快导致的。据统计,钢中的硫含量每增加0.01%,相应地,钢的涡流损耗、磁滞损耗分别平均劣化0.24 W/kg和0.41 W/kg,而钢的磁感平均劣化0.009 T。

图8 硫含量对涡流损耗、磁滞损耗和总损耗的影响

3 结论

(1)随着钢中硫含量的增加,钢中的硫化物夹杂物逐渐由尺寸较大的胶囊形、长条形MnS,演变成以类球形、椭球形MnS为核心的MnS、Cu2S复合析出,以及部分单个析出的、尺寸细小的Cu2S夹杂物,且以两者的复合析出为主,平均尺寸稳定在100 nm左右。

(2)钢中的硫化物析出会对钢的热轧、成品显微组织产生较大的影响。在硫含量超出0.025 5%时,热轧带钢以未再结晶的纤维状组织为主,相应地,成品钢的晶粒尺寸细小,有较多的“细晶偏聚”和畸形的“岛状晶粒”存在。随着钢中硫含量的增加,成品钢试样的平均晶粒尺寸先是有所增加,然后快速降低。钢中硫含量为0.010 2%时,成品钢试样的平均晶粒尺寸达到32.4μm,均高于硫含量为0.006 8%、0.025 5%和0.035 3%时的成品钢试样的平均晶粒尺寸24.3 μm、20.1 μm和18.6 μm。

(3)随着钢中硫含量的增加,成品带钢的铁损相应增加,磁感相应降低,并且硫含量越高,成品带钢的铁损、磁感劣化效果越明显。其原因主要是硫化物析出导致热轧有利织构变坏,抑制了成品钢的晶粒长大。钢中的硫含量每增加0.01%,相应地,涡流损耗、磁滞损耗分别平均劣化0.24 W/kg和0.41 W/kg,而钢的磁感平均劣化0.009 T。