考虑温度压力耦合效应的控压固井全过程水力参数计算方法

2022-04-29王雪瑞孙宝江王志远马金山齐金涛郗凤亮赵殊勋

王雪瑞, 孙宝江, 王志远, 马金山, 齐金涛,郗凤亮, 赵殊勋, 郝 锋

(1.中国石油大学(华东)青岛软件学院,山东青岛 266580; 2.中国石油大学(华东)石油工程学院,山东青岛 266580; 3.中国石油集团渤海钻探工程有限公司钻井技术服务分公司,天津 300280; 4.中国石油集团渤海钻探工程有限公司第二固井公司,天津 300280)

随着油气藏地质条件愈发复杂[1],窄安全密度窗口[2]、浅层气[3]、浅层流[4]等难题导致固井过程中发生井涌、气窜等事故。控压固井技术[5]借助精确的井筒水力学参数计算及井口回压控制装备,从而实时精细地控制井筒压力,防止井涌、气窜等复杂事故的发生。准确预测固井井筒水力学参数计算是成功实施控压固井技术的重要基础和前提[6]。但固井过程工艺复杂,同时温度、压力之间存在诸多耦合效应,给固井井筒水力学参数的精确计算带来了挑战。有必要充分考虑固井流体温压流变性、水泥浆水化、温度压力间的耦合作用[7-8],构建固井全过程的温度压力耦合计算模型。目前,美国石油学会给出一种基于邻井数据的半经验固井温度预测方法[9]。在此基础上,学者们最开始建立井内一维稳态传热模型到井内三维非稳态传热模型[10-12]。Carter等[13]揭示了水泥浆候凝压力降低的现象,并提出了各自的固井压力降理论模型[14-17]。当前研究尚没有充分考虑固井过程流变性的时空变化特性以及候凝期间水泥浆的水化反应对井筒温度压力场的影响。鉴于此,笔者建立考虑温度压力耦合效应的固井全过程水力参数计算方法,揭示控压固井全过程瞬态温度压力演化规律,为安全高质量的控压固井技术顺利实施提供可靠的理论指导。

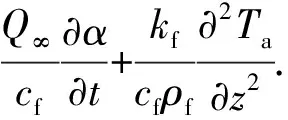

1 固井循环阶段井筒温度压力场耦合计算模型

如图1所示,固井循环阶段井筒温度和压力计算主要考虑以下因素:

(1)固井循环阶段涉及到钻井液、水泥浆、隔离液、冲洗液等多种流体,各流体流变参数、密度以及注入排量等参数各不相同,固井循环阶段呈现明显的非稳态特征。

(2)固井循环阶段各流体流变性受温度压力影响明显,尤其对于高温高压井,温度、压力对流变性影响的耦合作用不可忽略。

图1 固井循环阶段示意图Fig.1 Schematic diagram of cementing circulation stage

1.1 固井循环过程井筒压力预测模型

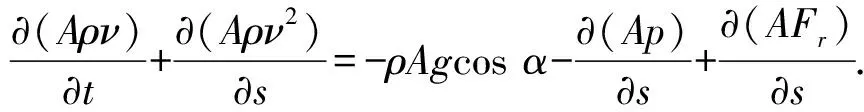

固井循环过程中井筒内流体动量守恒方程为

(1)

式中,t为时间,s;A为横截面积(套管或环空),m2;v为钻井液流速,m/s;ρ为流体密度,kg/m3;s为与井底的距离,m;F为合外力,N;g为重力加速度,m/s2;α为井斜角,(°);p为流体压力,Pa;Fr为摩阻压降,Pa。

式(1)中管流和环空流的摩阻项计算参考文献[18-19],其中套管内循环压耗通用计算式为

(2)

式中,Frc为套管内摩阻压降,Pa;frc为套管内摩阻系数,s;di为套管内径,m。

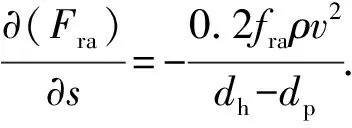

环空内循环压耗通用计算公式为

(3)

式中:Fra为环空内摩阻压降,Pa;fra为环空内摩阻系数,s;dh为环空外径,m;dp为环空内径,m。

1.2 固井循环期间井筒温度场计算模型

1.2.1 套管内温度计算模型

如图1所示,固井循环期间井筒内热传递过程,依据能量守恒原则得到套管内流体热传导模型的微分形式为

(4)

式中,Tc为套管内温度,℃;cf为井筒内流体比热容,J/(kg·℃);z为与井口的距离,m;vc为套管内流体的流速,m/s;t为时间,s;rci为套管内半径,m;Uc为从套管到环空的总传热系数,W/(m2·℃);Ta为环空内温度,℃。

1.2.2 环空内温度计算模型

如图1所示固井循环期间井筒内热传递过程,依据能量守恒原则可以得到环空内流体热传导模型的微分形式为

(5)

式中,va为环空内流体的流速,m/s;rw为井筒半径,m;Ua为从井筒环空到地层的总传热系数,W/(m2·℃);Te,0为井壁处地层温度,℃。

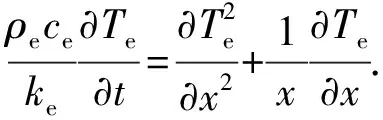

1.2.3 地层温度计算模型

地层内热传导过程是以井筒为轴的极坐标系下的热扩散,方程[20-22]为

(6)

式中,Te为地层温度,℃;ρc为地层密度,kg/m3;ce为地层比热容,J/(kg·℃);ke为地层导热系数,W/(m2·℃);x为与井筒之间的距离,m。

1.3 固井流体温压流变性

固井循环期间井筒内温度压力随时间、空间不断变化,从而引发井筒内各流体流变性呈现出随时间、空间变化的特征。

1.3.1 钻井液流变性预测模型

赵胜英等[23]基于室内试验,测量了不同钻井液体系在不同温压条件下的流变参数,并提出了钻井液流变参数预测模型,

f(p,T)=f(p0,T0)exp[A(T-T0)+B(p-p0)+C(T-T0)(p-p0)+D(T-T0)2].

(7)

式中,f(p,T)分别代表温度为T、压力为p条件下的表观黏度、塑性黏度、动切力;f(p0,T0)代表温度为T0、压力为p0条件下的表观黏度、塑性黏度、动切力;A、B、C、D为钻井液特性相关的常数,取决于钻井液的配方,需根据钻井液的流变性试验获得。

1.3.2 水泥浆流变性预测模型

与钻井液等流体不同,水泥浆是一种高浓度水泥颗粒的悬浮液,且不断发生化学和物理反应。Pettt等[24]研究发现水泥浆流变性同时受温度以及水化进程(即时间)的影响。

Pettt等[24]和Cheng等[25]在试验的基础上,给出了水泥浆流变参数随时间以及温度变化的计算模型:

φ=φ0+αexp(β/T)t.

(8)

式中,φ为不同温度和时间下水泥浆流变参数,包括表观黏度、塑性黏度、动切力;φ0为某温度下的初始流变参数值;α和β为试验常数,可基于不同温度下的φ试验值,借助lnΔφ与1/T的关系曲线回归得到。

2 固井候凝期间井筒温度压力场计算模型

在固井候凝期间(图2),主要考虑以下因素:

(1)水泥浆水化热被释放,提高了水泥浆内部温度。

图2 固井候凝阶段示意图Fig.2 Schematic diagram of cementing setting stage

(2)水泥浆逐渐发展出一定的胶凝强度,从而分担了一部分原有的水泥浆静液柱压力,导致水泥浆内部压力降低。

(3)水泥浆水化反应速率受温度压力影响明显,导致井筒内不同位置、不同时间水泥浆水化度不同。

2.1 水泥浆水化动力学模型

水化度是衡量水泥浆水化反应过程的直接研究对象:

(9)

式中,α为水泥浆水化度;P为某时刻水泥浆的特征值;P∞为最终时刻水泥浆特征值;Q为某时刻水泥浆释放热量,J/kg;Q∞为最终时刻水泥浆水化热,J/kg。

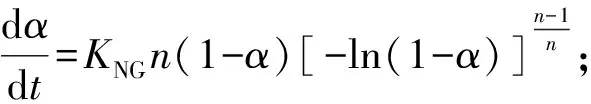

Krstulovic等[26]提出水泥浆不同反应阶段水化反应速率的微分表达式。

结晶成核与晶体生长(NG)式为

(10)

相边界反应(Ⅰ)式为

(11)

扩散(D)式为

(12)

式中,KD、KI和KNG分别为D过程、I过程、NG过程中的速率常数,s-1;n为化学反应级数。

温度和压力对化学反应速率K有较大影响,化学反应常数与温度压力的关系[26-27]为

(13)

式中,Kr为参考温度压力下化学反应速率常数;Ea为化学反应活化能,J/mol;R为气体常数,8.13 J/(mol·K);Tr为参考温度,K;pr为参考压力,Pa;ΔV为表观活化体积,m3/mol。

2.2 固井候凝期间井筒温度场计算模型

如图2所示,取长度为dz的单元格,可得到套管内流体热传导模型为

(14)

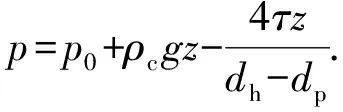

环空内热传导模型为

(15)

2.3 固井候凝期间井筒压力场计算模型

固井候凝期间水泥浆水化导致其自身具有一定的胶凝悬挂力,从而抵消了部分原静液柱压力[12-16],导致水泥环内部的孔隙压力逐渐降低,即水泥浆失重[28]。

太沙基定律可用来描述水泥浆水化过程应力状态[12-14],即

σ=σ′+p.

(16)

式中,σ为水泥浆结构总应力,Pa;σ′ 为水泥浆结构骨架的有效应力,Pa;p为水泥浆结构内部压力,Pa。

假设水泥浆的总应力恒定不变,即该位置处的上覆水泥环压力[12-14]为

σ=ρcgz.

(17)

式中,ρc为水泥浆密度,kg/m3。

水泥浆的有效应力定义为水泥环单位横截面积上的胶凝悬挂力,主要与水泥浆的静胶凝强度有关,并随时间不断变化,水泥浆有效应力计算式为

(18)

式中,τ为水泥浆胶凝强度,Pa。

结合式(16)、(17)和(18),可以得到水泥浆孔隙压力的表达式为

(19)

式中,p0为井口压力,Pa。

候凝期间由于水化反应的影响,水泥浆的孔隙压力随胶凝强度的增加不断减小,最终孔隙压力(pfinal)等于孔隙水静液柱压力[13],得到固井过程中不同深度处水泥浆孔隙压力的表达式为

(20)

式中,α500为胶凝强度达到 239 Pa(500 lbf/100 ft2)时的水化度。

2.4 边界条件及初始条件

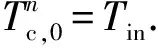

模型求解过程中,遵循以下的初始和边界条件:

(1)循环阶段套管内井口位置处温度等于环境温度,即

(21)

式中,Tc,0为套管内井口位置处温度,℃;n为时间节点;Tin为流体注入温度,℃。

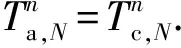

(2)循环过程中井筒内温度光滑且连续,因此井底位置处套管内与环空内温度相等:

(22)

式中,Tc,N和Ta,N分别为套管内和环空内井底位置处温度,℃。

(3)根据质量守恒定理,井筒内固井井筒内任意两个位置处的体积流量保持不变:

A1ρ1=A2ρ2.

(23)

(4)距离井筒无穷远处地层温度不受扰动:

(24)

式中,Ti,M和Te,i分别为无穷远处地层温度和地层初始温度,℃;i为沿井筒方向空间节点。

(5)初始时刻,水泥浆水化度为零:

(25)

(6)初始时刻,井筒及地层温度可由地温梯度计算为

(26)

式中,gG为地温梯度,℃/m。

3 模型验证

3.1 水泥浆流变参数模型验证

为了验证水泥浆流变参数预测模型的准确性,将建立的模型应用到刘泉声等[32]实验中,测量了20~50 ℃内不同水化时间下水泥浆的屈服值和塑性黏度。根据方程(8)分别计算不同温度和时间下的水泥浆屈服值和塑性黏度。如图3所示,对比结果表明屈服值预测误差小于5%,塑性黏度预测误差小于2%,能够满足现场工程要求。

图3 不同温度和时间下流变参数计算与实验结果对比Fig.3 Comparison of calculation and experimental results of rheological parameters at different temperatures and times

3.2 固井循环阶段井筒温度压力模型验证

为了验证固井循环阶段井筒温度压力模型的准确性,将建立的模型应用到一口现场井中,并获取了该井固井循环阶段井口回压随时间的变化曲线以及井底当量循环钻井液密度(equivalent circulating density,ECD),通过对比本文中模型计算结果与现场实测数据来验证建立模型的精确度。

目标井为一口水平井,总井深5 280 m,垂深3 802 m,固井段井眼直径为215.9 mm,套管直径为139.7 mm。目标井固井流体施工计划如表1所示。

图4为现场实测结果与模型计算结果对比。结果表明建立模型总体能够很好地拟合固井循环过程,可以满足现场施工要求。

图4 固井循环阶段模型验证结果Fig.4 Validation of cementing circulation stage

3.3 固井候凝阶段井筒温度压力模型验证

为了验证固井候凝阶段井筒温度压力场模型,将建立的模型应用到Cooker等[33]的现场试验中。Cooker等[33]借助下入井筒内的传感器,实时获取了固井候凝期间井筒不同位置处的瞬态温度压力变化曲线。目标井为一口直井,总井深为2 712 m,固井段井眼直径为200 mm,套管直径为73 mm,目标区块地温梯度为2.12 ℃/100 m。传感器分别位于井深1 108、1 673和2 668 m处。

图5为固井候凝期间现场实测结果与模型计算结果对比。结果表明建立模型能够很好地拟合固井候凝过程,可以满足现场施工要求。

图5 固井候凝阶段模型验证结果Fig.5 Validation of cementing setting stage

4 控压固井全过程井筒瞬态温度压力演化规律

模拟井所处地层具有典型的窄安全密度窗口特征,地层孔隙压力为65.0 MPa,孔隙压力当量钻井液密度为1.70 g/cm3,地层破裂压力为67.80 MPa,破裂压力当量钻井液密度为1.77 g/cm3,目标井为一水平井,总井深为4 890 m,垂深3 902 m,所处地层地温梯度为2.8 ℃/100 m。模拟井一开井眼直径为444.5 mm,套管直径为339.7 mm。二开井眼直径为224.4 mm,套管直径311.2 mm。施工井段套管直径为339.7 mm,裸眼段直径为444.5 mm。

模拟井水泥浆水动力学参数采用文献[7]中数据,流变性参数如图3所示,固井流体施工计划如表2所示。

表2 模拟井固井流体施工计划

4.1 固井难点

4.1.1 常规固井模拟

已知固井前井筒内钻井液密度为1.63 g/cm3,采用表2固井流体施工方案,利用建立模型模拟注水泥浆过程。计算结果表明,固井循环过程中随着水泥浆逐渐进入环空,井底压力不断增加,最高可达69.65 MPa。如图6所示,在注水泥浆后期,井底压力超出地层破裂压力,易压漏地层诱发安全事故。

图6 固井井底压力模拟结果Fig.6 Simulation result of well bottom pressure

4.1.2 降密度后固井模拟

图7 降密度后固井模拟结果Fig.7 Simulation result of well bottom pressure after reducing fluid density

为了避免固井过程中井底压力高于地层破裂压力,模拟降低密度后固井过程中井筒压力瞬态变化。将固井前井筒内钻井液密度降低为1.48 g/cm3,采用表2固井流体施工方案,利用建立模型模拟降密度后注水泥浆过程(图7)。计算结果表明,固井后期随着水泥浆逐渐进入环空,井底压力虽然不断增加,但最高为67.52 MPa,恰好不压漏地层。但发现固井前期,井底循环压力仅为61.56 MPa,低于地层孔隙压力,易诱发固井气窜等安全事故。

4.1.3 控压固井必要性

基于图6和7模拟结果,发现模拟井所处地层安全密度窗口过于狭窄,单纯依靠调整钻井液密度无法避免井涌井漏事故的发生。因此目标井必须采用控压固井技术,通过降低钻井液密度,在井口施加一定回压,并在固井注水泥浆过程中借助水力参数计算实时调整目标回压,保持井底压力位于安全密度窗口内,从而保证窄安全密度窗口固井的安全性。

4.2 控压固井循环阶段井筒瞬态温度压力演化

4.2.1 井筒压力

图8 控压固井井筒压力模拟结果Fig.8 Simulation results of wellbore pressure during managed pressure cementing

固井循环过程中井筒压力呈现出明显的非稳态特征,如图8所示,固井循环过程被划分为9个过程:过程1为固井循环的初始阶段,以33.3 L/s的排量注入隔离液,该阶段井筒内多为低密度的钻井液,需要在井口补充4.44 MPa的回压;过程2以13.3 L/s的排量注入冲洗液,由于排量减小需要额外提高井口回压;过程3以16.6 L/s的排量开始注入领浆和尾桨,由于排量提高需降低井口回压;过程4中隔离液、清洗液开始进入环空并替换环空内的轻钻井液,但主要在水平段运行,因而井口回压轻微下降;过程5中隔离液、清洗液开始进入井筒垂直段并不断替换环空内的轻钻井液,该阶段井口回压出现明显的下降;过程6以8.3 L/s的排量注入压塞液,由于排量减小需要额外提高井口回压;过程7开始以33.3 L/s的排量注入后置液、顶替液,由于排量提高需降低井口回压,同时领浆、尾桨也开始进入环空,井口回压逐渐降低为零,井底压力开始逐渐增加;过程8由于领浆、尾桨持续进入环空,井底压力继续增加,但中间由于低密度冲洗液进入到直井段导致井底压力出现了短暂的下降;过程9以8.3 L/s的排量注入顶替液,井底压力出现降低,直到碰压,固井循环阶段结束。

4.2.2 井筒温度

如图9所示,基于建立模型,模拟控压固井循环阶段井筒环空不同深度处瞬态温度。模拟结果表明,循环阶段井筒温度受流体流动过程影响明显。在地温梯度的影响下,环空温度随着深度增加而逐渐增加。对于井底位置处,由于套管内较低温的流体在井底流入环空,导致井底处温度随时间逐渐下降。而对于环空其他位置,固井循环阶段井筒环空内流体从井底向井口流动,深部较高温流体流向浅部,导致环空温度随时间逐渐增加。

图9 固井循环期间井筒环空温度模拟结果Fig.9 Simulation results of wellbore temperature during cementing circulation

4.2.3 流体流变性

模拟考虑温度压力及不考虑温度压力影响下的井筒内流体流变参数分布,结果如图10所示。由图10可以看出:考虑温度压力对流变性的影响,井底处高温会导致井筒流体的动切力和塑性黏度随井深增加而不断减小,井底压力为66.79 MPa,环空摩阻为4.28 MPa;忽略温度压力对流体流变性的影响,井底压力则为67.90 MPa,环空摩阻为5.39 MPa。

4.3 控压固井候凝阶段井筒瞬态温度压力演化

4.3.1 井筒压力

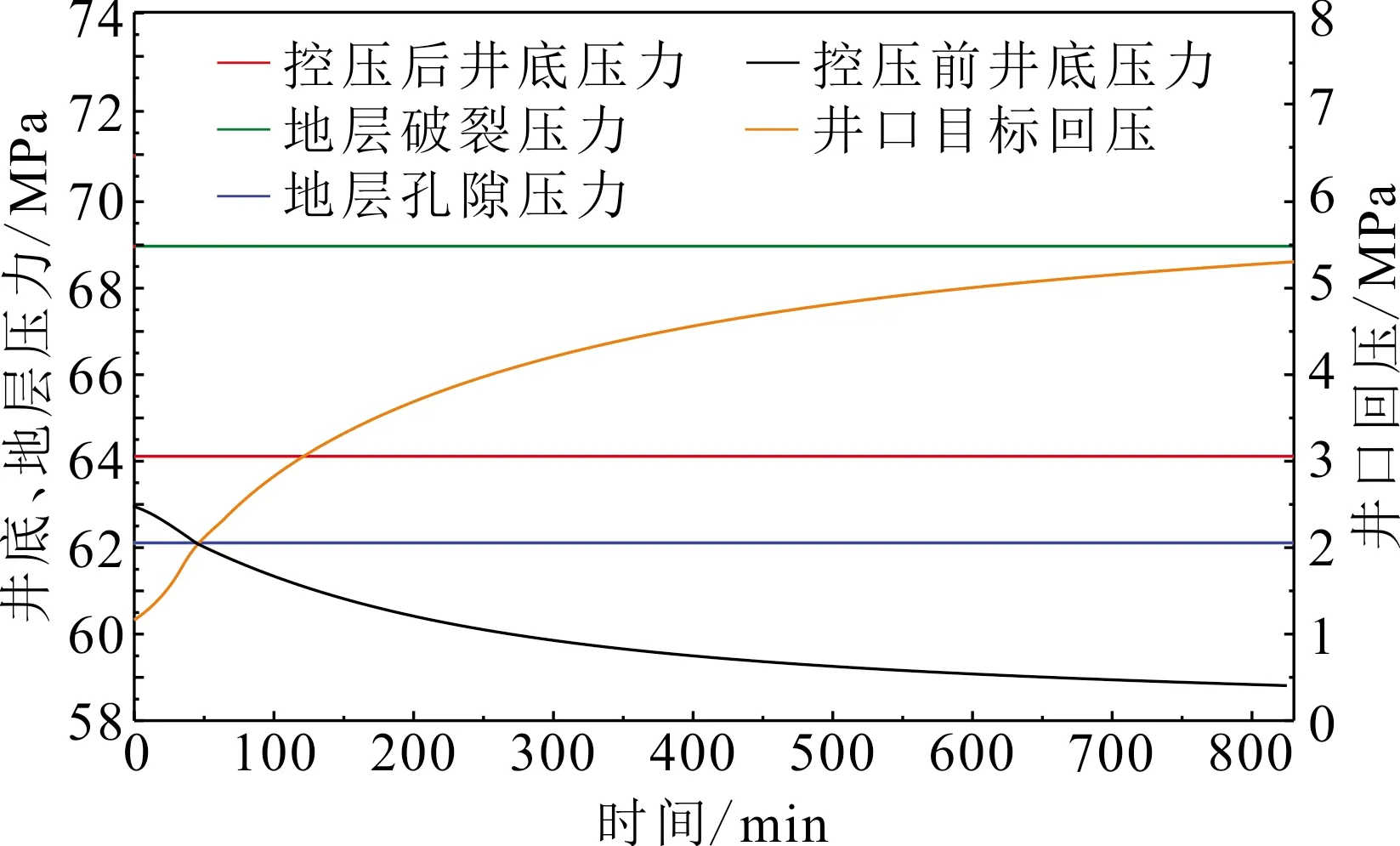

如图11所示,固井侯凝期间若井口不施加一定回压,井底压力会不断降低(图11黑线),从而增加固井气窜的风险。基于构建的模型,能够模拟固井侯凝期间水泥浆失重过程,为井口回压(图11橙线)施加提供理论依据,从而使井底压力维持恒定(图11红线),避免固井气窜的发生。

4.3.2 井筒温度

图12为固井候凝期间井筒不同位置处水泥浆瞬态温度变化曲线。对于井筒非水泥浆段,井筒温度都是从固井循环温度逐渐变为地层温度。对于井底水泥浆段位置处,由于水泥浆水化反应放热,导致水泥浆温度呈现复杂的演化规律。首先,水泥浆剧烈水化释放出大量水化热,从而导致水泥温度迅速升高并达到某一峰值;随后,水泥浆水化放热速率大大降低,水泥浆主要与地层之间发生热交换,水泥浆温度最终逐渐趋向于地层温度。

图10 固井循环期间井筒流体流变参数模拟结果Fig.10 Simulation results of rheology parameters in wellbore during cementing circulation stage

图11 控压固井侯凝期间井筒压力模拟结果Fig.11 Simulation results of wellbore pressure during cementing setting stage

4.3.3 水泥浆水化度

固井候凝期间水泥浆水化度模拟结果如图13所示。水泥浆的水化度随时间增加并最终趋向于一个最终值。水泥浆水化反应速率随温度、压力升高而增加。受井筒温度、压力环境的影响,水泥浆水化度也井深而增加。

图12 固井候凝期间井筒温度模拟结果Fig.12 Simulation results of wellbore temperature during cementing setting stage

图13 固井候凝期间水泥浆水化度模拟结果Fig.13 Simulation results of wellbore hydration degree during cementing setting stage

5 结 论

(1)固井循环阶段不同流体的流变性、密度、排量不同,导致井筒压力受诸多因素的干扰,固井循环过程井底压力呈现出明显的非稳态特征,给井筒压力控制提出了更高的要求。

(2)固井循环阶段各流体流变性受温度压力影响明显,且不同流体间流变性存在明显区别,温度压力对流变性的影响对精确预测固井井筒压力不可忽略。

(3)构建的固井全过程井筒温度压力耦合计算模型具有较高的精度,能够满足工程需求,可为成功实施控压固井技术提供理论支持。