阴燃处理华北油田含油污泥的研究

2022-04-27杨高玄占敬敬

杨高玄,占敬敬

(大连理工大学 海洋科学与技术学院,辽宁 盘锦 124221)

含油污泥是石油行业中一类典型的污染物,具有产量大、危害大、处理难等特点[1-2]。其主要处理技术可分为资源化和减量化两类。资源化处理是指对含油量较高的污泥进行原油回收再利用,主要有溶剂萃取、热解、离心回收等处理技术[3-4]。无害化是指对含油污泥进行物理化学处理,使其有害成分不再析出污染环境,主要包括焚烧、固化、生物堆肥等处理技术[5-6]。

目前国外开发了一种新型处理技术——阴燃处理技术[7-8],具有处理成本低、操作流程简单、应用范围广等优点[9]。本文以华北油田含油污泥为研究对象,通过对阴燃处理过程中的影响参数进行探究,以确定阴燃作为一种新型处理技术处理含油污泥时的适用范围。

1 实验部分

1.1 试剂与仪器

含油污泥,取自华北油田某炼油厂,含油率30%~70%,含水率20%~25%;60~90 ℃石油醚,分析纯;石英砂,化学试剂。

AS887K型四通道热电偶温度计;GC-700气相色谱;UV-5200PC紫外可见分光光度计;vairo EL cube元素分析仪;TG-DSC同步热分析仪;阴燃设备,实验室自制。

1.2 实验方法

由于含油污泥油、水含量偏高,孔隙率低,通气效果差,无法达到阴燃。因此,实验首先对含油污泥进行预处理,加入多孔介质,以降低含油率和含水率,增加孔隙度。壤土具有成本低、通气效果好、易回收及可重复利用等优点,所以本研究将壤土与油泥按照一定的比例进行均匀掺混,使油泥达到阴燃条件。

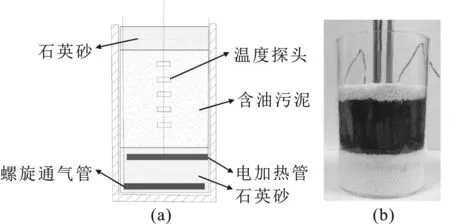

图1为阴燃装置,主要包括石英杯、电加热管和通气管。实验采用正向阴燃法,即阴燃的传播方向与空气气流方向一致。石英杯直径为100 mm,高度为175 mm,预处理后的油泥总质量均为0.5 kg。电加热管设计成螺旋形,以保证最底层的含油污泥能够被均匀加热和点火。螺旋形的通气管上均匀分布了数个大小一致的小孔,以保证进气均匀,并尽可能流经每处含油污泥。通气管的另一端连接高压空气瓶,通过空气流量计测定及控制空气流量。实验过程中,在含油污泥区域按纵轴方向安装5个温度探头,间隔距离为1 cm,依次为TC1-TC5。含油污泥的上下端均铺上石英砂作为边界,以模拟现场。

图1 含油污泥的阴燃处理设备模型图(a)与实物图(b)Fig.1 Model diagram (a) and physical diagram (b) of smoldering treatment equipment for oily sludge

实验通过底部的电加热管给予油泥初始温度,加热管达到400 ℃时,停止加热。通过控制空气速率使油泥实现阴燃,并保持整个过程为通气状态。当温度达到峰值时,采集阴燃尾气,由气相色谱法对其中的CO与CO2进行测定分析。

2 结果与讨论

2.1 阴燃对含油污泥的实际处理效果

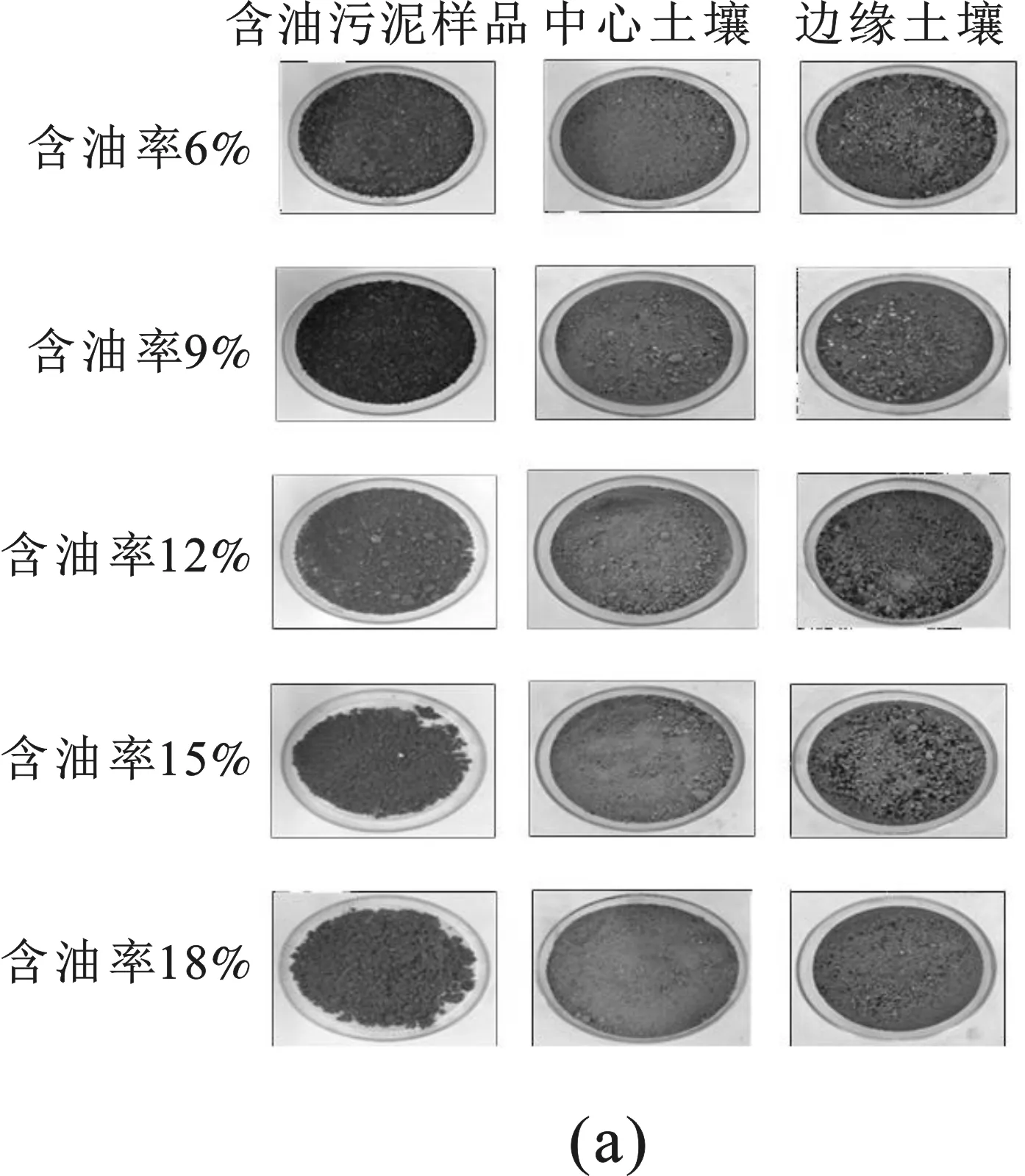

图2分别直观和定量地比较了阴燃法处理前后油泥的含油量变化。

由图2(a)可知,未经处理的油泥呈黑色,而处理后的颜色与壤土颜色相同,呈黄色,设备外围的土壤因处理不彻底而颜色略深。这是由于靠近杯壁处的油泥进行阴燃时,热量会部分向外界散失,导致上层油泥所得到的热量不足以达到阴燃条件,只是被进一步干燥、部分碳化,成为焦状物质。由于外围土壤占比很少,只是紧贴杯壁1 mm的厚度,因此并不影响阴燃法对油泥的处理效果。由图2(b)可知,处理后设备中心的土壤含油率均小于0.1%,降解效率高达99%,与焚烧法处理效果几乎一致。而设备外围的土壤含油率分别为0.204%,0.179%,0.169%,0.125%,0.120%,降解效率也分别高达97%,98%,99%,99%,99%。因此,阴燃法是一种高效处理含油污泥的方法。

图2 不同含油率含油污泥处理前后实物照片对比图(a);不同含油率油泥处理前后含油率变化(b)Fig.2 Comparison of oily sludge with different oil content before and after treatment(a);Change of oil content before and after treatment of oily sludge with different oil content(b)

表1为含油污泥阴燃处理前后的元素分析。

表1 含油污泥处理前后主要元素含量Table 1 Contents of main elements before and after oily sludge treatment

由表1可知,处理前含油污泥中C、H元素含量分别为7.49%,1.58%;处理后,设备中心部分的C、H含量降低至0.18%,0.040%。但其中的N、S元素含量处理前后含量基本无变化,分别为1.84%,2.09%和0.15%,0.17%。可知用阴燃法处理油泥时,若油含率低于12%,阴燃峰值温度分布在520~630 ℃之间,可推断此时的阴燃温度并未达到油泥中矿物盐的分解温度,油泥中的N、S元素并没有被氧化成SOx、NOx气体,而是以矿物盐的形式保持在油泥中。因此,相对于焚烧处理技术,阴燃处理技术可大量减少SOx、NOx气体的产生,从而减少对环境的危害。

2.2 阴燃参数的影响

2.2.1 含油率的影响 在含水率为9%,通气速率为0.796 cm/s的条件下,对含油率为6%,9%,12%,15%和18%的含油污泥分别进行了阴燃实验,过程中油泥体系的温度变化曲线见图3。

图3 不同含油率阴燃温度变化曲线图Fig.3 Smoldering temperature variation curves with different oil content(a)6%;(b)9%;(c)12%;(d)15%;(e)18%

由图3可知,由于为正向阴燃,所以温度探头均由TC1到TC5(从下到上)依次达到峰值。对于所有体系,在TC1~TC5各处,温度均呈现先急速升高,达到峰值后缓慢下降的变化趋势。同时,在急速升高前,在85 ℃处均有一段持平过程(对于TC4和TC5更为明显),这是因为阴燃的初始阶段产生了大量的水蒸气,并被气流带到上部,进而被上部温度探头所感应,而不是该位置发生阴燃的结果。在5 min左右,各体系最下部温度探头TC1都达到峰值。随着含油率的依次升高,不同体系TC5与TC1达到峰值的时间差依次为10,7,6,6,5 min。表明在相同处理量下,含油率高,阴燃所需时间反而短。另外,从a~e,最高温度分别为468,560,616,665,675 ℃,这是由于含油率的升高也代表着燃料的比例增大,阴燃发生时有更多的燃料释放热量,最终导致阴燃温度的升高。

尽管含油污泥成分较为复杂,但其中有机物的主要成分为石油烃,理论上其燃烧符合下式:

(1)

因此,可以通过比较CO2和CO的产量来衡量燃烧的完全程度,从而进一步判断阴燃状态。图4为当体系温度为峰值时,尾气中CO2与CO的产量变化。

图4 CO2与CO产量随含油率变化曲线(a)及CO2与CO产量之比随含油率变化曲线(b)Fig.4 Curves of CO2 and CO production with oil content (a) and curves of CO2/CO production ratio with oil content (b)

由图4(a)可知,随着含油污泥中含油率的升高,CO2以及CO在尾气中比例都有所升高,这是由于COx的含量与CxHy正相关。然而CO2与CO的体积比随含油率的升高而减少,由图4(b)可知,当含油率从6%升高到18%时,该比值由5.0降低到2.3。由此可见,实际阴燃处理油泥的过程中,在保证油泥能达到阴燃的前提下,降低含油率能够提高含油污泥的完全燃烧程度,并能够减少CO气体的产生。

2.2.2 空气速率对含油污泥阴燃的影响 油泥含油率为9%,含水率为7%。为简单起见,设定5组温度探头所检测到的峰值温度的平均值为平均温度,其随通气速率的变化规律见图5。

图5 阴燃温度、速率以及CO2与CO产量之比随通气速率变化曲线Fig.5 Curves of smoldering temperature and CO2/CO production ratio with aeration rate

由图5可知,阴燃过程的平均温度随空气供给速率增加而增加,这是因为随着空气供给速率不断增加,阴燃过程中的氧化速率以及热释放速率逐步提高,单位时间内有更多的石油烃达到阴燃状态,并释放热量,从而导致阴燃温度的升高。同时,在其他参数相同的条件下,随着空气供给速率的增加,CO2与CO浓度之比逐渐增大,表明此时含油污泥完全燃烧程度随之增加。因此,在实际的油泥处理过程中,增大通气率不仅导致温度升高,同时提高了含油污泥的完全燃烧程度。

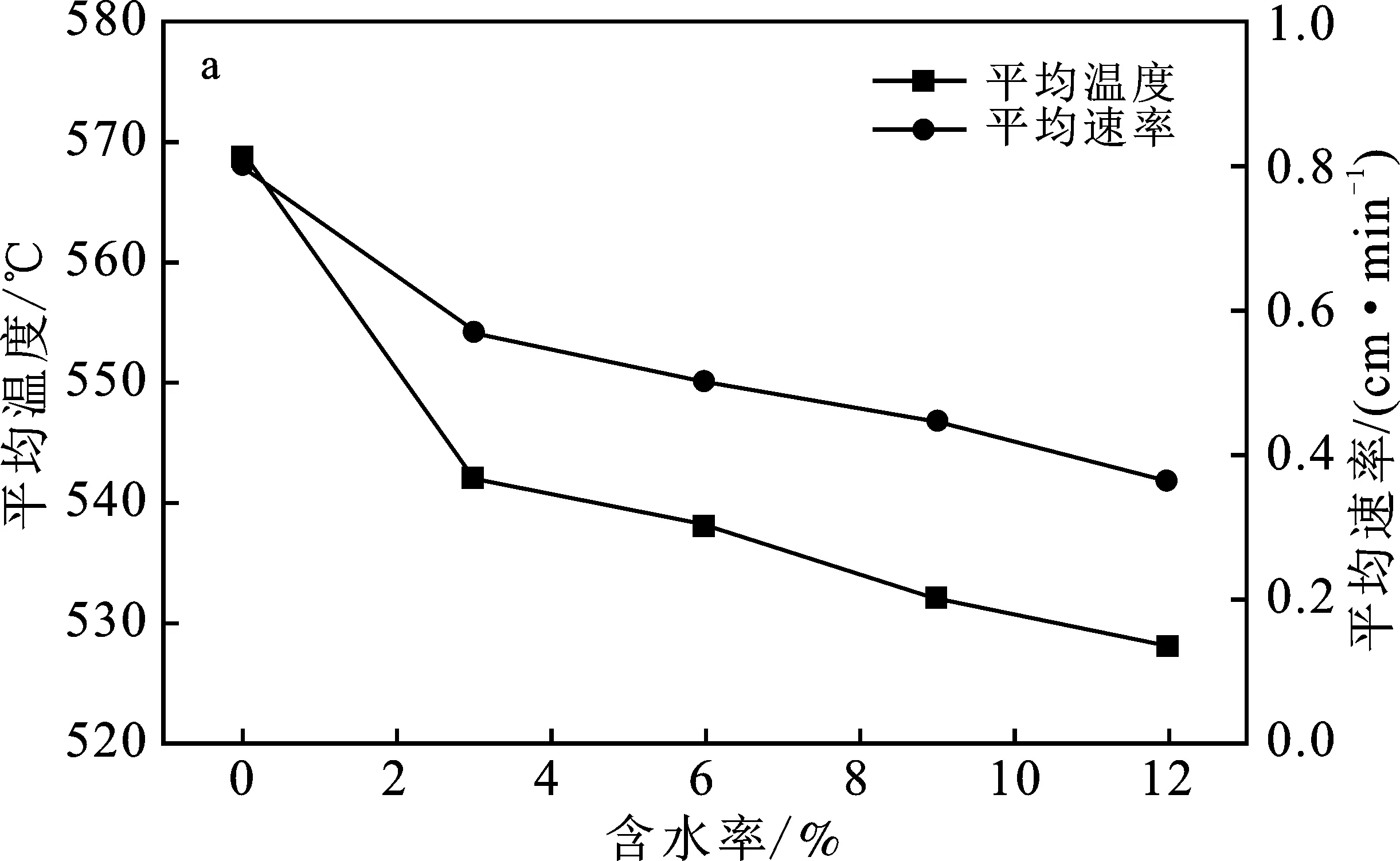

2.2.3 水分的影响 在含油率为8%,通气速率为0.796 cm/s的条件下,对含水率为0,3%,6%,9%,12%的含油污泥分别进行了阴燃实验,结果见图6。

图6 阴燃平均温度及速率随含水率变化曲线(a);阴燃峰值温度随土壤粒径变化曲线(b)Fig.6 Variation curves of smoldering average temperature and velocity with water content (a); Variation curves of smoldering peak temperature with soil particle size (b)

由图6(a)可知,随着含水率的逐渐升高,含油污泥阴燃过程中的平均温度以及阴燃速率都逐渐下降,这是由于含油污泥在阴燃过程中产生的热量一部分用于烘干含油污泥中的水分,一部分向上传输,对上部的含油污泥进行引燃。若含水率太高,则用于水分蒸发的热量增加,导致阴燃的效果逐渐变差,速度变慢。因此,阴燃温度不只是取决于含油率(可燃部分),同时也取决于含水率(非可燃因素)。实际的油泥处理过程中,可以对油泥进行预烘干处理,以减少含油污泥中的水分,进而提高含油污泥的阴燃处理效果。

2.2.4 不同粒径的介质包括黏土(0~0.002 mm)、壤土(0.002~0.01 mm)、细砂(0.01~0.425 mm)、粗砂(0.425~2 mm)、砾石(2~4 mm)对阴燃的影响 总体而言,随着粒径的增大,含油污泥的阴燃温度峰值降低,但壤土和黏土之间存在例外。当介质为砾石时,温度探头TC2~TC5的峰值温度分别只达到362,345,304,272 ℃,小于油泥阴燃的所需温度400 ℃,表明上端油泥并未成功得到阴燃。采用粗砂时,也出现类似情况。这是因为介质掺杂到含油污泥后,部分原油转移到介质表面。随着介质粒径的增大,原油分布的不均匀程度也随之增大,下层阴燃释放的热量无法均匀集中向上传播,上层温度不高。因此,为确保油泥顺利阴燃,在通气速率不受影响的情况下,黏土或壤土等粒径较小的土壤较适合作为掺杂介质。

2.3 阴燃过程解析

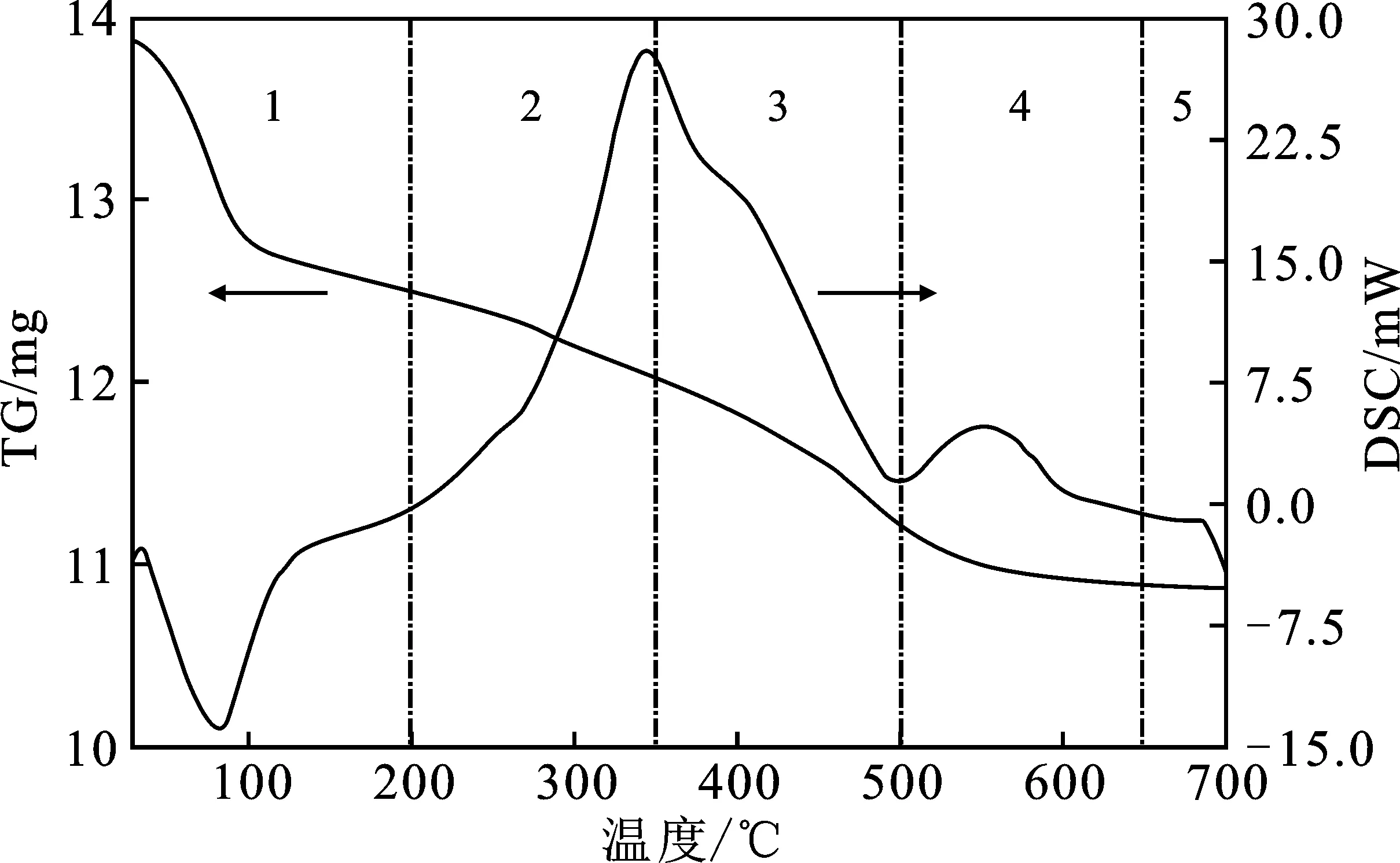

参照文献方法[10-11],对华北油田油泥进行热重-差示扫描量热分析,以解析其在阴燃过程中所发生的变化,见图7。

图7 含油污泥阴燃过程的TG-DSC曲线Fig.7 TG-DSC curve of oily sludge smoldering process加热速率:20 ℃/min;空气流速:50 mL/min

由图7可知,含油污泥随着温度升高,成分不断发生变化,可分为5个阶段。阶段1发生在200 ℃以下,为水分以及轻有机成分挥发、蒸发过程;阶段2发生在200~350 ℃之间,为轻有机成分蒸发和低温氧化过程;第3阶段发生在350~500 ℃之间,对应重有机化合物在着火前的热解过程;阶段4发生在500~650 ℃之间,主要为重有机化合物和固定碳的点火和高温氧化过程;阶段5发生在650~700 ℃之间,主要为油泥中碳酸盐以及硫酸盐的分解过程。

3 结论

在保证适当空气通量的情况下,含油污泥在含油率为6%~18%,含水率为0~12%的范围内,都能够成功实现阴燃,且多数情况下石油烃的降解效率能够达到99%;适当的降低含油率或增大通气速率,可有效增加含油污泥的完全燃烧程度;同时实际处理过程中可以选择粒径较小的土壤如壤土、黏土等,以保证热量能够均匀集中向上传递,进而保证上部阴燃能够在介质中持续向上传播;适当对含油污泥进行预烘干处理,减少其初始含水率,能够提高含油污泥的阴燃处理效果。含油污泥TG-DSC及元素分析结果表明,实际处理过程中,阴燃前沿温度并未达到其中矿物盐的分解温度,这可有效减少SOx、NOx等有害气体的生成量。