基于虚拟仿真技术的服装逆向流程优化设计

2022-04-21宋莹相思曼孙雅致

宋莹 相思曼 孙雅致

摘要: 為优化三维虚拟试衣设计流程、缩短研发周期、提升研发效率,本文以连衣裙为研究对象,CLO3D虚拟试衣软件为研究手段,改变由二维样板生成三维样衣的传统虚拟试衣流程。首先采用逆向流程设计方法,以松量人体模型为参照绘制连衣裙基础廓形,通过拟合工具首先生成三维曲面样板,并根据直观着装效果对样板进行优化设计,直至得出最佳的三维曲面样板;然后在此基础上,通过软件的展平工具将三维样板自动生成为二维平面样板;最后通过对连衣裙的着装效果与舒适性进行主客观一致性验证可知,该方法在实现连衣裙样板快速成型的同时,由于连衣裙着装效果直观可见,也保证了二维样板的准确性。

关键词: 逆向流程;人体模型;CLO3D;虚拟试衣;服装样板;服装压力

中图分类号: TS941.26文献标志码: A文章编号: 10017003(2022)04005906

引用页码: 041109DOI: 10.3969/j.issn.1001-7003.2022.04.009(篇序)

随着服装产业数字化、智能化的高速发展,以及个性化服装需求的快速增长,消费者对着装的需求已经不仅局限于单一的同质化模式,而是更加重视对服装的品质、造型及个性的追求[1]。针对消费者的着装需求现状,越来越多的服装企业采用先进的、智能化的三维服装技术[2],设计并生产出款式丰富多样、具有时尚化气息、符合消费者个性需求的服装,并实现缩短研发周期、降低生产成本、提高设计效率,以及快速响应市场的生产目标[3]。

针对这一技术,董礼强[4]利用CLO3D虚拟仿真软件创建虚拟模特,以此为基础对衣身、领子、袖子等部位进行仿真设计,实现平面结构造型立体展示的快速实现。沈雷等[5]通过分析国内外智能服装的发展现状,归纳总结出智能服装在性能即材料选择等方面存在的问题,并提出解决方案,同时对智能服装的发展趋势做出预判。江红霞等[6]对服装结构部件进行模块化设计,并利用三维虚拟试衣技术在对服装虚拟试穿的基础上,对服装细节进行仿真处理,提高了服装虚拟试衣的逼真效果。ZHOU等[7]将服装零部件进行模块划分,通过分析各零部件模块之间的转换规则,建立了服装零件连接的数学模型,为智能服装设计提供理论支持。LI等[8]以裙装为研究对象,通过开发以客户为中心的协同模式,实现客户通过手机应用程序进行裙装设计,并创建数学模型对研究结论进行了验证。上述的三维虚拟试衣技术研究都是采用正向设计的流程,在利用三维扫描获得人体相关数据的基础上,将服装的二维结构样板输入软件,根据软件数据库信息创建虚拟模特信息后,通过虚拟缝合工具将服装二维样板转换为三维成衣[9];然后借助创建好的虚拟模特进行试穿,根据虚拟试衣效果对二维样板进行修正,并通过再次或多次试穿验证,直至得出最佳的着装效果与二维服装样板。这种正向的设计流程虽然可以有效提高产品设计的顾客满意度,但是也存在由于二维样板的反复修正而造成设计流程与周期延长的问题。

逆向流程设计也称为反向流程设计,不同于传统的正向流程设计方法,是一种根据产品造型首先创建出其三维模型,在此基础上,反向推算出其二维基础数据的方法。这种方法由于具有效果直观可见、数据实时同步等优势,因此可以极大地为企业降低研发成本、提升研发效率。基于逆向流程设计的上述优势,本文以CLO3D虚拟试衣软件为研究手段,创新性地采用将服装轮廓进行硬化处理,创建出三维的服装曲面样板,再结合服装款式特点对三维服装的曲面样板进行省道或分割线的细分处理,最终利用自动展平技术将三维服装样板展开铺平提取二维平面样板的逆向流程设计方法。通过逆向流程设计方法,实现合体服装的三维样衣到二维样板逆向转换的一次性成功,或减少二维样板的修正次数,并以一款合体连衣裙为实例,验证了该方法的准确性与可行性,从而为服装款式与结构的数字化设计提供参考借鉴。

1实验

1.1数据采集

根据GB/T 1335.2—2008《服装号型女子》[10]中的女体分类标准,本实验选取一名体型符合165/84A标准的女性为被试者,依据CLO3D虚拟试衣软件中的模特参数信息[11],从横向尺寸与纵向尺寸中提取创建人体模型的特征部位尺寸共计19个,并对上述部位尺寸做出标记。

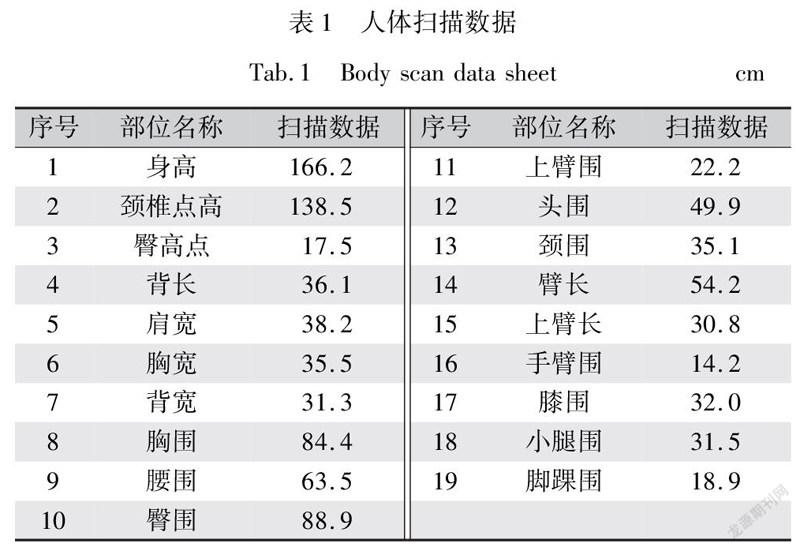

利用Vitus Smart XXL无接触式三维人体扫描仪(北京力泰友联科技有限公司)对被试者特征部位进行数据采集,实验环境为室内温度25 ℃,相对湿度65%,并且关闭门窗避免风速造成实验误差。要求被试者在扫描区间内的规定位置完成扫描所需的指定动作,每个指定动作保证维持5~10 s[12],并将扫描后尺寸数据导出创建人体模型所需的19个特征部位尺寸。具体人体扫描数据如表1所示。

1.2人体模型创建

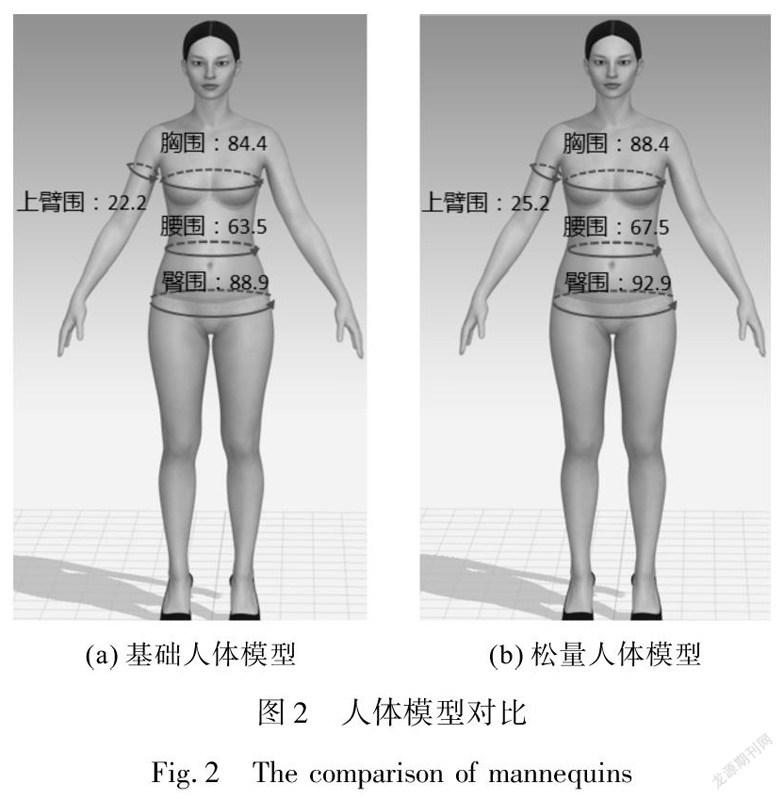

由于CLO3D支持人体数据任意调整变化,可实现无数种尺寸规格的模特人体。因此,本实验根据人体扫描所得出的19个特征部位尺寸,对选定的虚拟试衣软件中自带的虚拟模特进行参数设置,获得实验所需的基础人体模型参数。由于服装成衣尺寸与基础人体尺寸之间通常具有一定的松量,结合本实验样衣的款式特征,将胸围、腰围和臀围的放松量均设定为4 cm,上臂围放松量为3 cm,如图1所示。

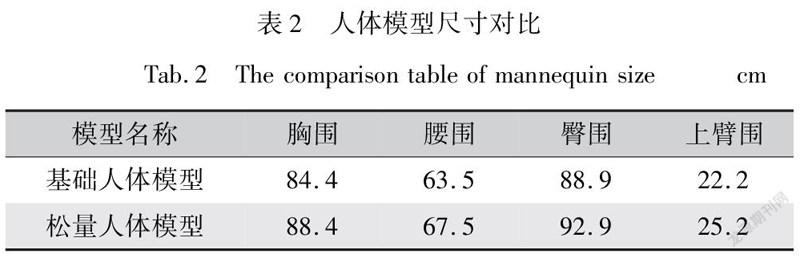

接下来在CLO3D中通过调整参数设置,将连衣裙上述部位的放松量附加于基础人体模型表面,软件后台会在已有数据的基础上,自动生成其他特征部位的尺寸,从而将基础人体模型调整为各部位尺寸与成品连衣裙相吻合的松量人体模型,如图2所示。两种人体模型关键部位的尺寸对比如表2所示。

1.3连衣裙曲面创建

本实验以CLO3D虚拟试衣软件为技术平台,首先对基础型连衣裙的曲面进行创建。具体方法为:以松量人体模型为参照,根据款式要求直接绘制连衣裙基础结构廓形,利用软件中的拟合工具,将其与松量人体模型进行服装拟合,即在松量人体模型的表面创建一个紧贴人体的连衣裙曲面;随后将松量人体模型转换为基础人体模型,依据基础人体模型的连衣裙着装效果可对连衣裙结构造型直接进行修正、调整,确保连衣裙结构造型与实际款式相一致;接下来将最终修正并拟合后的连衣裙曲面进行面料的硬化处理,使整个连衣裙曲面造型光滑且符合松量人体模型曲线,进而得出最终的连衣裙曲面样板。利用基础数据绘制二维样板,通过反复虚拟试衣进行样板修正才能确定最终样板的传统方法,这种方法不仅能够实现样板的一次性快速成型,并且由于其着装效果直观可见,从而使样板的准确性得到极大优化。

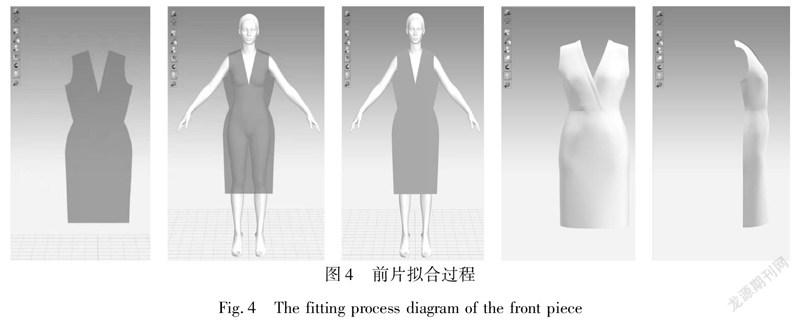

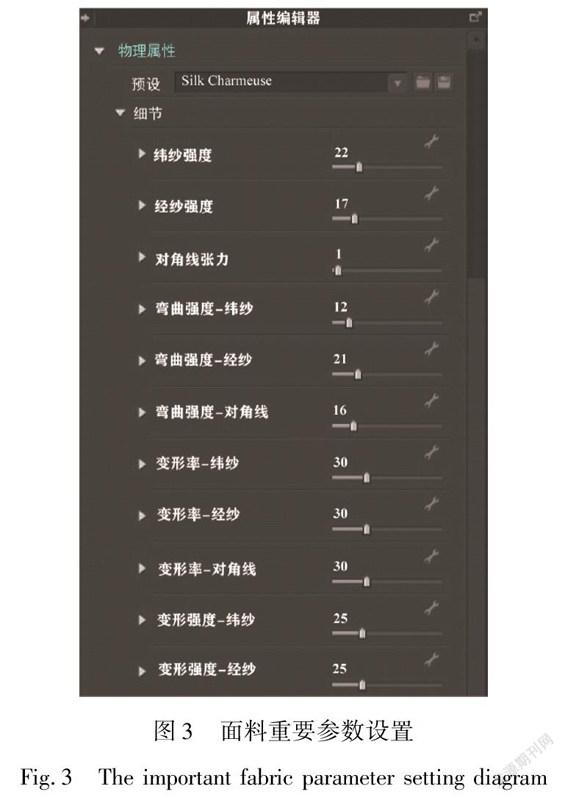

具體操作为:首先选中需硬化的连衣裙样片,并将样片的物理性能参数根据款式需要设置为桑蚕丝素缎,本实验面料重要性能参数设置如图3所示。在此基础上,点击硬化功能键对样片自动进行硬化处理,通过硬化处理后的样片更加挺括立体,可塑性极强,可与人体模型的表面完全吻合。本文以连衣裙前片为例,创建连衣裙曲面拟合与硬化过程,如图4所示。

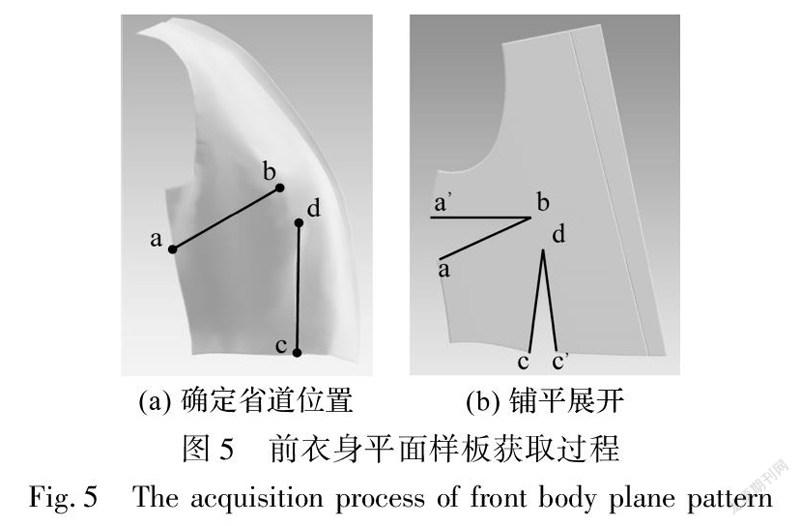

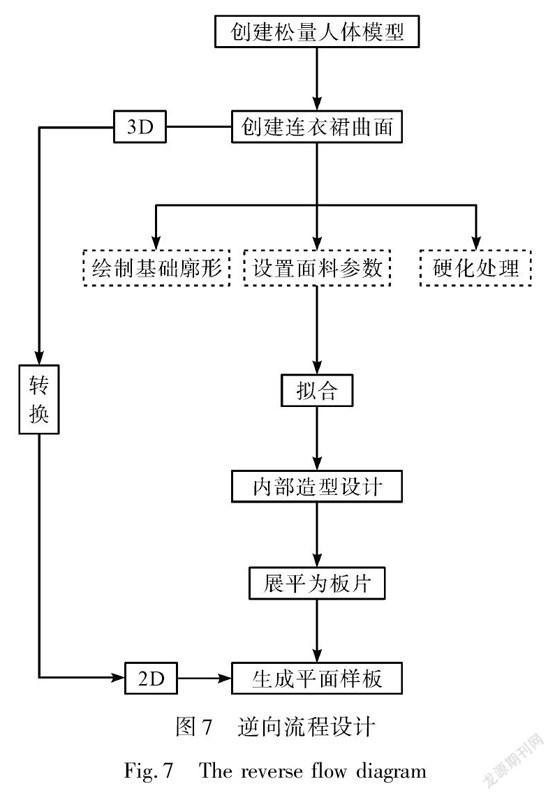

1.4平面样板获取

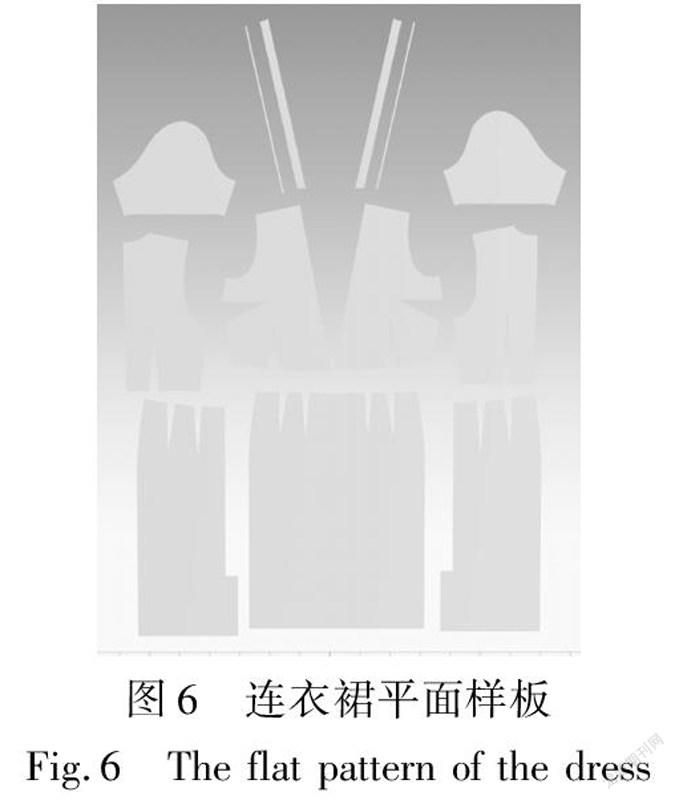

由于人体的表面呈凹凸不平的曲面造型,主要体现在胸部、背部、腹部与臀部隆起,以及后腰部位的凹陷等,并由此产生面料余缺。因此,在将连衣裙曲面造型铺平展开获得二维平面样板的过程中,要利用传统的平面制版方式中的省道设计对样板内部结构造型进行设计与修正,对产生的面料余缺进行消除处理[13-14],从而确保三维的曲面样板能够正确铺平为二维平面样板。本文以连衣裙前衣身为例,具体操作方法为:根据连衣裙成衣款式要求,本实验连衣裙的衣身省道设计包括胸省与腰省,因此首先根据造型需要在衣身曲面样板对应位置画出胸省(ab)与腰省(cd)的位置,利用CLO3D中的剪刀工具分别将ab与cd剪开;接下来利用软件中的展平为板片工具将曲面造型自动进行二维铺平处理,在展开过程中,样板会沿ab和cd自动展开形成衣身的胸省与腰省,从而消除面料余缺,实现从三维曲面样板向二维平面样板转换的逆向流程,如图5所示。利用同样的方法,依次完成连衣裙各曲面样板的平面转换,得到最终的连衣裙平面样板,如图6所示。逆向流程设计过程如图7所示。

2验证

2.1客观验证

利用CLO3D虚拟试衣软件中虚拟缝合工具对连衣裙进行基础人体模型的虚拟试穿,试衣效果如图8所示。本实验连衣裙款式较为合体,因此在进行虚拟试衣的同时,对试穿结果的服装压力进行测试,以确保连衣裙的着装舒适度。本实验采用CLO3D虚拟试衣软件中的压力测试工具,对连衣裙服装压力进行测试并在平台中进行直观展示。通过服装压力显示确定连衣裙的着装舒适性,并根据结果进行样板修正。当压力指示条的颜色由蓝变红的时候,表示服装压力逐渐加大。本实验服装压力测试结果显示,虚拟模特对连衣裙着装状态下的服装压力显示绝大部分区间压力指示条颜色呈蓝色,部分区间压力指示条呈绿色,服装压力为1.45~2.96 kPa的低压力数值,说明连衣裙在CLO3D虚拟试衣状态下的着装舒适性较高。

2.2主观验证

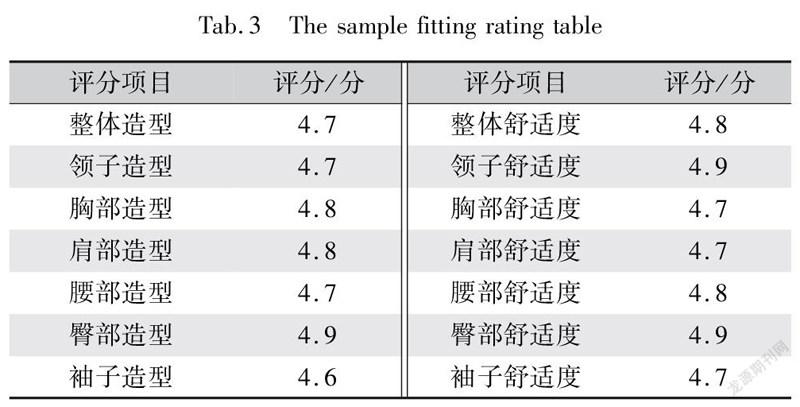

在此基础上继续对面料参数设置进行不同设置,分别设置为95%涤纶、5%氨纶,厚度0.47 mm和100%纯棉,参数厚度0.36 mm两种不同成分与质地的面料,按照相同的实验流程再次进行虚拟试衣,所得试衣效果同样符合款式要求,且具有较高的着装舒适性。利用虚拟试衣修正后的连衣裙平面样板分别制作3件实际成衣,由之前选取的5名女性被试者分别进行试穿。5名被试者对3件连衣裙样衣试穿的主观感受采用5级分制进行表述,具体分数含义为:1分表示极为不美观不舒适;2分为较为不美观不舒适;3分为美观度与舒适性一般;4分为美观度较高与舒适性较好;5分为极为美观,极为舒适。被试者对连衣裙各部位的试穿体验主观评分如表3所示。

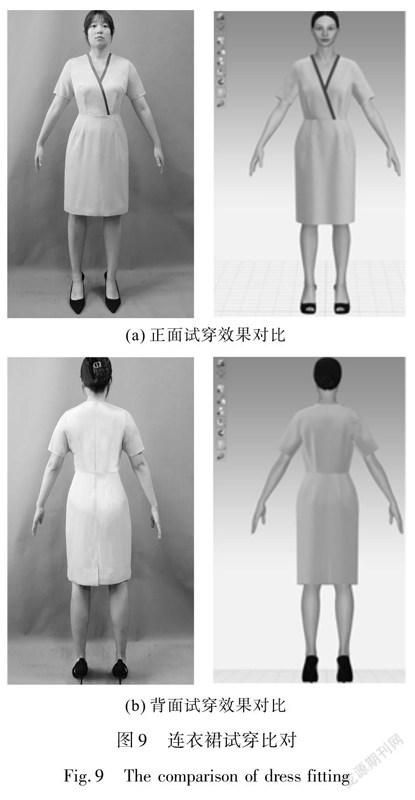

通过被试者主观评分可知,被试者对3件连衣裙样衣着装评价的平均分数均在4.6分以上,说明连衣裙成衣的板型美观度与舒适度较高。本文在此基础上对连衣裙虚拟试衣的效果与被试者实际着装效果进行比对,可以看出,利用CLO3D对连衣裙进行虚拟试衣的最终造型效果与被试者的实际着装效果基本吻合,具有较高一致度,由此也可证实利用CLO3D虚拟试衣软件通过对松量人体模型进行服装曲面造型创建,进而获取最终服装平面样板这一方法的有效性。本文以首件实验样衣为例,虚拟试衣效果与真人试穿的连衣裙试穿比对效果如图9所示。

3结论

本文创新性地在服装三维数字化技术应用中,采用了一种逆向流程设计方法实现服装款式设计与样板生成。通过基础人体模型创建松量人体模型,并构建出连衣裙的曲面样板,对曲面样板进行内部细节结构设计,铺平展开并调整之后形成二维服装样板。通过虚拟试衣软件的服装压力测试与被试者的主观评价结果对二维样板的着装效果进行验证可知:这种采用逆向流程的设计方法,可以在利用虚拟仿真技术进行服装款式设计与制版的过程中,由于着装效果直观可见,因此可以减少样板修正次数,在实现样板快速生产的基础上,确保成衣造型美观、穿着舒适度,从而缩短研发周期、提升研发效率;同时通过CLO3D软件的虚拟试衣效果与连衣裙成衣着装效果的比对可以证明,采用逆向流程设计的试衣效果与成衣具有较高的一致性,能够满足服装款式设计的特征需求,有效提升了服装平面样板向立体造型转变的设计流程。

参考文献:

[1]周琴. 基于3D虚拟试衣技术的针织时装结构设计研究[J]. 针织工业, 2021(2): 65-69.ZHOU Qin. 3D virtual technology based structure design of knitted fashion[J]. Knitting Industries, 2021(2): 65-69.

[2]郭美林, 郑瑞平. 基于CLO3D的裙装结构设计及成衣实现[J]. 天津纺织科技, 2020(4): 22-26.GUO Meilin, ZHENG Jiping. Design and implementation of skirt structure based on CLO3D[J]. Tianjin Textile Science & Technology, 2020(4): 22-26.

[3]胡佳琪, 宋莹. 基于CLO3D虚拟试衣技术的旗袍着装效果评价研究[J]. 丝绸, 2021, 58(12): 73-77.HU Jiaqi, SONG Ying. Research on the dressing effect evaluation of Qipao based on CLO3D virtual fitting technology[J]. Journal of Silk, 2021, 58(12): 73-77.

[4]董礼强. CLO3D技术在服装快速结构设计中的应用研究[J]. 浙江纺织服装职业技术学院学报, 2014(2): 26-30.DONG Liqiang. On the application of CLO3D in fast garment pattern design[J]. Journal of Zhejiang Fashion Institute of Technology, 2014(2): 26-30.

[5]沈雷, 桑盼盼. 不同领域技术下智能服装的发展现状及趋势[J]. 丝绸, 2019, 56(3): 45-53.SHEN Lei, SANG Panpan. Research on development status and trendof smart clothing under technologies of different fields[J]. Journal of Silk, 2019, 56(3): 45-53.

[6]江红霞, 黄智威, 刘基宏. 基于模块划分的旗袍虚拟展示[J]. 纺织学报, 2021, 42(5): 138-142.JIANG Hongxia, HUANG Zhiwei, LIU Jihong. Virtual display of cheongsam based on modularization[J]. Journal of Textile Research, 2021, 42(5): 138-142.

[7]ZHOU H M, XU Y N, WANG L C, et al. A garment design method based on modularization[J]. Textile Research Journal, 2016, 86(16): 1710-1715.

[8]LI P, YU C, WU C M. Customer-centered co-design modularization: The skirt design on mobile application[J]. Journal of the Textile Institute, 2019, 110(11): 1538-1544.

[9]于欣禾, 王建萍. 互联网环境下男衬衫定制顾客感知价值评价方法[J]. 纺织学报, 2020, 41(3): 136-142.YU Xinhe, WANG Jianping. Customer perceived value evaluation method of men’s shirts customization under internet environment[J]. Journal of Textile Research, 2020, 41(3): 136-142.

[10]谢勇, 吴秋英, 肖劲蓉, 等. 臀围松量对女裤裆部特征的影响分析与模型构建[J]. 丝绸, 2020, 57(11): 41-45.XIE Yong, WU Qiuying, XIAO Jinrong, et al. Influence of hip ease allowance on crotch characteristics of women’s trousers and model construction[J]. Journal of Silk, 2020, 57(11): 41-45.

[11]田丙强, 徐增波, 胡守忠. 基于CLO3D虚拟试衣技术的着装合体性评估[J]. 东华大学学报(自然科学版), 2018, 14(3): 397-402.TIAN Bingqiang, XU Zengbo, HU Shouzhong. Evaluation of dress fit based on CLO3D virtual fitting technique[J]. Journal of Donghua University (Natural Science), 2018, 14(3): 397-402.

[12]冀艷波, 王玲丽, 刘凯旋. 基于数字化三维人体模型的旗袍定制设计[J]纺织学报, 2020, 42(1): 133-144.JI Yanbo, WANG Lingli, LIU Kaixuan. Custom design of cheongsam based on digital 3-D human model[J]. Journal of Textile Research, 2020, 42(1): 133-144.

[13]刘焘, 徐利平, 邹奉元. 青年女性腰部形态分类对旗袍腰省位置设定的影响[J]. 纺织学报, 2019, 40(12): 114-118.LIU Tao, XU Liping, ZOU Fengyuan. Influences of waist shape classification of young female on position setting of cheongsam waist dart[J]. Journal of Textile Research, 2019, 40(12): 114-118.

[14]宋莹, 王宝环. 不同省量设置对标准体旗袍造型的影响[J]. 丝绸, 2017, 54(9): 25-30.SONG Ying, WANG Baohuan. Influence of dart value setting on standard size modeling of cheongsam[J]. Journal of Silk, 2017, 54(9): 25-30.

Reverse flow optimization design of garments based on virtual simulation technologySONG Ying, XIANG Siman, SUN Yazhi(College of Clothing and Textile, Eastern Liaoning University, Dandong 118003, China)

Abstract: With the rapid development of digital and intelligent garment industry, as well as the rapid growth of individualized garment demand, consumers’ demand for clothing is not limited to a single homogeneous model, but more attention has been paid to the quality of clothing, modeling and the pursuit of comfort. In view of this situation, this article takes dresses as the research object, CLO3D virtual fitting software as the research method, and changes the traditional 2D patterns to generate the virtual fitting process of the 3D patterns. In order to improve the speed and efficiency of garment pattern generation, the reverse process design method is adopted, which firstly creates 3D surface patterns and then quickly generates 2D plane patterns.

First of all, taking the ease allowance mannequin as the reference, the author draws the basic structure outline of the dress according to the style requirement, and uses the fitting tool in the software to fit the ease allowance mannequin with the clothing, that is, to create a dress surface close to the human body on the surface of the ease allowance mannequin. Then, the ease allowance mannequin is transformed into the base mannequin, and the structure and shape of the dress can be directly modified and adjusted to ensure that the dress structure shape is consistent with the actual style according to the dress effect of the basic mannequin. Next, the modified and fitted surface of the dress is hardened to make the whole surface of the dress smooth and consistent with the ease allowance mannequin curve. Then the final 3D surface pattern of the dress is obtained.

The surface of the human body is uneven, so in the process of flattening out the curved surface of the dress to obtain the 2D plane pattern, it is necessary to use the dart design in the traditional plane pattern making way to design and modify the internal structure modeling of the pattern, and eliminate the redundant part of the fabric through the dart. According to the actual style of the dress, the positions and shapes of the bust and waist of the dress and the horizontal division of the waist are drawn on the curved pattern. The scissors of CLO3D are used to cut the darts of each part in turn, so as to ensure that the 3D curved pattern can be correctly paved into the 2D plane pattern. Next, with the flatting tool of the software as the plate tool, the curved surface is automatically flattened to realize the reverse flow from 3D surface template to 2D plane template.

The sewing tool in CLO3D virtual fitting software is used to do the virtual fitting of the basic mannequin of the dress, and the pressure test tool in the software is used to test the clothing pressure of the virtual fitting results. The result shows that the dressing effect of the virtual fitting is consistent with that of the actual dress style, and the overall clothing pressure of the dress belongs to blue low pressure. It shows that the pressure of the dress is low and the comfort of the dress is high. On this basis, the conclusion of reverse flow design is further verified. First, the original fabric parameter settings are changed. Two different settings are made for the fabric parameters to obtain two fabrics with different components and texture, namely, the 0.47 mm thick fabric made of 95% polyester and 5% spandex and 0.36 mm thick fabric made of cotton. The virtual fitting is carried out again according to the same experimental process, and the dressing effect of the virtual fitting is also in line with the dress style requirements. Three garments are made by using the dress plane pattern modified by virtual fitting, and five female subjects are selected to try on the dress samples respectively. The results of the fitting are compared with the virtual fitting results, and the participants are asked to give subjective ratings on the comfort of the dress according to their own feelings. The results show that the shape and comfort of garments are consistent with the virtual fitting results, which verifies the feasibility and accuracy of the one-time rapid prototyping of the sample by reverse process design.

CLO3D virtual fitting software can optimize the accuracy of garment patterns greatly because of its powerful functions such as efficient online revision, visual dressing effect and real-time synchronization of plate data. Combined with the reverse process design method, it can shorten the research and develop cycle, improve the research and develop efficiency and the satisfaction of consumers. The research results can be used for reference in the technology and method of intelligent manufacturing in garment industry.

Key words: reverse flow; mannequins; CLO3D; virtual fitting; garment pattern; clothing pressure